新车型电泳流痕问题改善研究浅析

随着汽车制造业的发展,汽车市场竞争日趋激烈。消费者对汽车品质的要求也越来越高,车身以往所存在但不影响车身性能的问题点已成为各车企亟待解决的重要课题。

“电泳流痕”一直是车型频发问题之一,而“零流痕”也逐渐成为车型开发的主要目标。流痕问题的解决对企业ED打磨工时减少、人工成本降低、车身面品及防腐性能的提升均具有重要意义。

问题描述

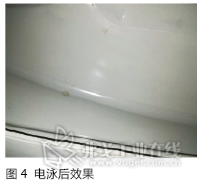

我公司某款新车型在PT阶段进行过车调试中发现,车身经过电泳后,在侧围流水槽位置出现电泳流痕(图1)问题,增加ED打磨员工节拍15 s左右,对问题发生率进行统计,PT所出车辆100%发生,且仅发生于左侧部位,因流痕位置处于内板外漏部位,打磨极易造成漏铁现象,后续车身使用过程中存在钣金腐蚀的风险。

原因分析

1.差异点分析

因车型流痕仅发生于车身左侧部位,故对车身左右两侧差异点进行分析。

由分析可知,右侧钣金基本完全贴合,无流痕出现;左侧钣金间隙大于1 mm,出现电泳流痕问题,发生率100%。得出初步结论:此位置间隙为出现流痕的主要原因。

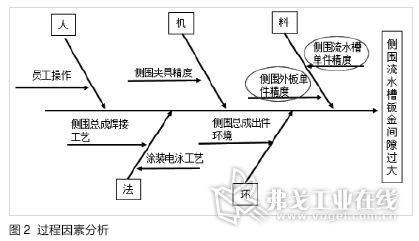

2.过程因素分析

采用鱼骨刺图(图2)对车身涂装前后过程从人、机、料、法、环五方面进行因素分析,识别对钣金间隙主要影响因素。

3.对过程因素进行排查验证

(1)员工操作

侧围总成线体为新建半自动化线体,员工进行侧围外板及侧围流水槽单件使用助力夹具拿取、放件均严格按照工艺要求执行,且夹具对制件有定位导向销,确保制件安装到位,因此此过程中不存在问题。

(2)侧围夹具精度

侧围总成焊接夹具为新采购设备,设备在厂家进行调试完成后进场安装,安装调试完成后,总成测量点精度95%,关键点精度98%,夹具生产过程中夹紧稳定,不存在问题。

(3)侧围总成焊接工艺

侧围总成分两个工位进行整体焊接,1工位主要对侧围外板、侧围流水槽、C柱加强板进行定位固定,员工对特定焊点进行焊接后,转入2工位进行机器人焊接,焊接程序固定,焊点均匀牢固,焊接过程对钣金间隙无影响。

(4)涂装电泳工艺

涂装前处理、电泳线体参数(电压、电流等)完全一致,烤房温度经炉温测量满足工艺标准要求,车型过线条件合格,无影响因素。

(5)侧围总成出件环境

侧围总成出件区域为焊装新建线体,所有设备均为最新设备,无设备磨损及使用过程中精度降低的现象,综合出件环境良好,无导致侧围总成出现间隙的因素。

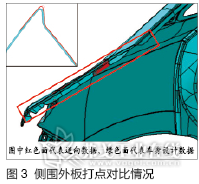

(6)侧围外板单件精度

为验证侧围外板单件精度对总成是否存在影响,特对侧围外板进行打点测量,逆向后与车身数据(图3)进行对比,钣金型面误差值0.2 mm,精度无问题;进行总成焊接后,正常进行涂装过线,车身侧围流水槽位置仍出现电泳流痕问题(图4)。

(7)侧围流水槽单件精度

使用焊装检具对流水槽单件进行入场后检测,对左侧围流水槽检测数据与右侧围流水槽检测数据进行对比,验证侧围流水槽对钣金间隙是否存在影响。

通过两组数据对比可见,侧围流水槽4、5、6三个检测点数据出现差异,左侧围流水槽数据偏下限,左侧流水槽数据超出上偏差约0.7 mm,左右对称差1 mm左右;由此可知,侧围流水槽单件精度为侧围总成出现间隙的主要因素。

整改方案及实施和验证

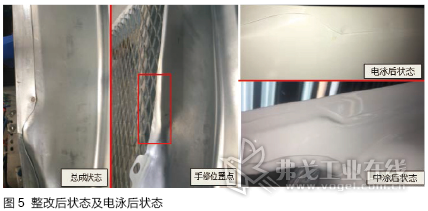

为有效进行侧围总成流痕位置间隙整改,对左侧围流水槽第4个测量点位置进行负向调整,在现有下偏差基础上调整1 mm,对侧围流水槽间隙进行反向

弥补。

为验证整改方案的有效性,特进行现有制件焊接验证,对左侧围流水槽进行手修1 mm,进行侧围总成拼焊后数据测量,整车完成焊接后进行正常过线,验证车型流痕是否完全消除。

经验证,侧围总成焊接完成后间隙趋近于0,经电泳后,钣金搭接处无流痕出现;已进行侧围流水槽模具变更,PT车后续车辆状态问题,流痕问题消除。如图5所示

结语

车身流痕问题提升是一个相对复杂和综合性的过程,需综合考虑冲压、焊装及涂装各个生产环节,针对侧围流水槽部位流痕问题,本文主要从涂装电泳条件、焊接过程及钣金件方面展开调查研究,通过调整钣金件型面公差来消除此部位的流痕问题。在车型设计阶段,将问题由调试阶段前移至SE分析阶段,降低项目调试整改成本。

跟帖

查看更多跟帖 已显示全部跟帖