技术先进性、创新亮点、应用前景

随着新能源汽车技术的快速发展,整车轻量化要求越来越高。铝合金材料密度仅为钢材的1/3,采用铝合金零件替代钢制零件可有效减重约30%-40%。综合考虑轻量化和成本下,新能源汽车越来越普遍采用钢铝混合等多材料搭接设计。白车身进入涂装车间,经过电泳工序后,要进行烘烤,该过程产生的烘烤变形问题是行业内普遍存在的难题。

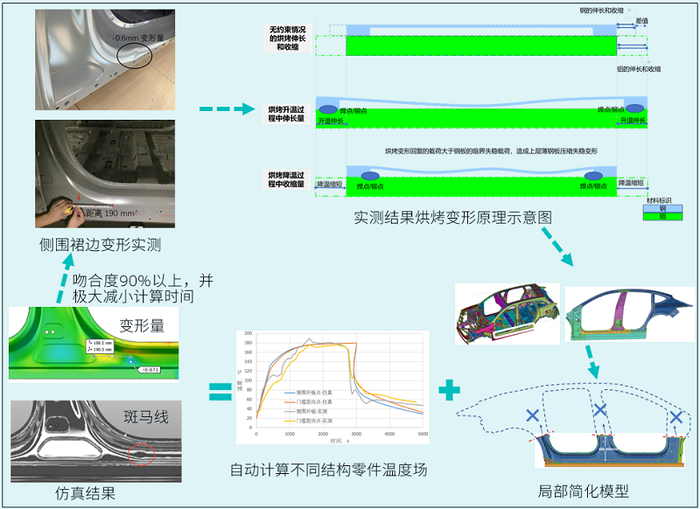

整车烘烤变形原因复杂,由多种因素互相影响累积,涉及到结构、材料、焊接工艺、喷涂烘烤工艺等多方面,解决难度较大。对于钢铝混合等多材料搭接,其烘烤变形问题加剧。目前的整车烘烤变形仿真分析方法计算周期长,效率低,精确度低,很难解决实际问题。

蔚来汽车创新开发的整车烘烤变形高效高精度仿真技术,针对整车烘烤变形问题开发创新的局部简化模型方法,进行高精度高效仿真。基于烘烤变形的根本原因——材料热膨胀系数差异和零件结构刚度差异,该方法排除了其他次要干扰因素,聚焦重点结构区域,对仿真模型进行多步简化,使关注的局部变形问题更清晰准确地量化出来,显著提高了仿真效率和仿真准确度。

另外,常规的整车零件烘烤变形仿真前期需要实际测量整车各区域的温度场,并在计算中将其温度场赋予各区域,但实测温度场往往只能代表测量区域的温度,并不能真实展现整车所有区域的温度变化情况。本发明的仿真模拟中不需要对各区域或零件分别设置温度场,只需设置环境温度场,基于这个环境温度场,模拟过程中会考虑零件结构等因素,精确计算出不同区域各点的温度场及其对变形的影响,这一方面提高了计算精度,另一方面减小了测量各区域温度场的工作量。

常规整车烘烤变形仿真的计算优化周期为1-2个月,仿真精度甚至远小于50%。通过本技术方法进行整车烘烤变形仿真,其计算复杂性明显降低,计算和优化周期为3天左右,计算精度高达90%以上。

该技术不仅适用于全钢或全铝车身,对于钢-铝、钢-镁、铝-镁、钢-铝-镁等多种材料混合车身的烘烤变形问题,更能进行高效准确地仿真分析。对于材料应用越来越复杂的新能源汽车,该技术将显著有利于汽车智能制造高效发展,极大提供工作效率和精度,减少人为错误,具有广阔的应用前景。

市场表现及未来发展趋势

随着新能源汽车市场的扩大和技术进步,以及整车轻量化要求的加大,新能源汽车采用钢铝混合等其他复杂材料的搭接设计市场越来越大,这将大大扩展该技术的应用需求。

该技术通过仿真工具高效精确模拟,在量产之前对钣金变形问题进行精确分析,提前采取措施解决问题,将不会产生额外的人工成本和更改费用,并极大提高工作效率和精度,对汽车行业技术进步起到了有力推动作用,被汽车行业用户正在广泛采用,拥有良好的市场潜力和发展前景。