技术先进性、创新亮点、应用前景

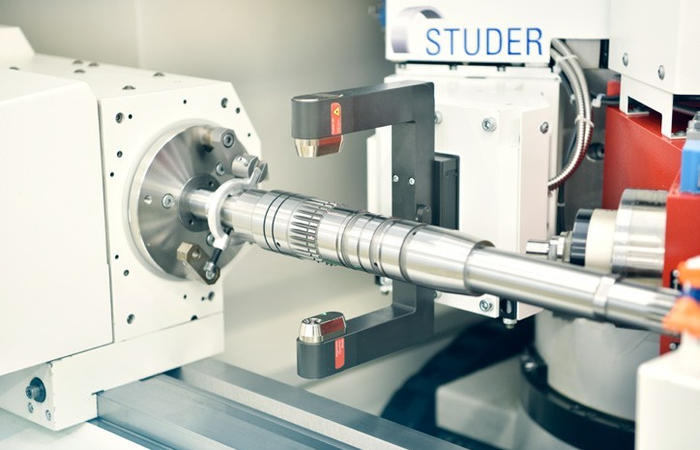

借助于 LaserControl,STUDER 实现了利用激光对精密工件进行非接触式测量

磨削对工件的尺寸、形状和位置精度以及表面质量有着极高的要求。传统的外部测量方式会延长零件的加工周期,尤其是在小批量的情况下,机外间歇测量确认和相应的校正补偿延长了调试时间,因此对于能够在机床内直接进行有效评估的解决方案需求日益增强。用户期待一种灵活适用于各类工件的测量方案。STUDER LaserControl应运而生,为此提供了新的可能性。

STUDER在磨床集成激光测量技术、砂轮或工件测量方面拥有十多年的研究经验。凭借这些知识和最新的激光测量技术,STUDER进一步开发了刀具监控系统在其他行业的应用,用于在磨床上测量工件。

这项技术所采用的激光测量头及其高精度的激光光学器件被安装在 B 轴上,该轴也承载着磨削主轴,其尺寸可与工件直径适配。测量头在旋转工件上形成数千个测量点以供评估,大幅度缩短了测量时间,显著提高了机床效率。新型激光测量设备不仅可用于对各种尺寸的轴进行精确的控制测量,还能处理“断续面”工件的直径,如带有花键槽或纵向沟槽的轴、刀具的切削刃、齿轮轴的外径等复杂形状。用户可根据需要在每次加工操作后或在磨削结束时选择测量循环,STUDER软件会在每次测量循环后自动记录直径测量值。

机上测量齿轮轴

该测量系统可以根据需求集成到STUDER S41、S31、S33 和 S22 机床中,非常适合小批量加工PCD刀具,因为PCD刀具切削刃通常对接触式测量反应敏感。此外,这项新技术还能够通过在旋转工件的不同层面上进行测量来检测切削工具所需的锥度。

优势概述:

- 机床采用非接触式测量

- 精确测量不同尺寸的直径和穿孔直径

- 通过 STUDER 测量循环,在控制系统内进行数据评估和计算

- 支持对测量数据进行记录和打印,并可通过控制显示器直观展示

测量循环:

- 工件外径

- 工件上的锥体

- 根据情况,实现对工件轮廓的长度测量

- 切削工具的最大和最小的切削刃直径

- 可根据需求选配现有导向板,增强测量灵活性

市场表现及未来发展趋势

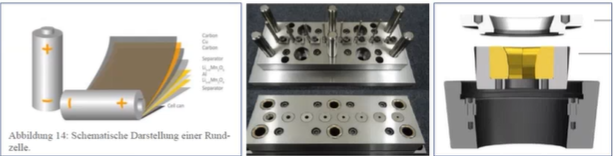

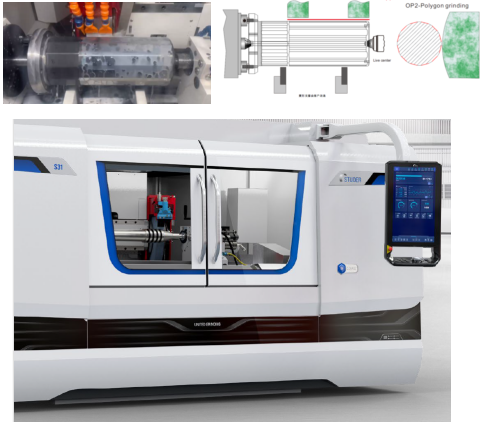

借助于 HSM (高速非圆功能)及球面磨削功能,STUDER 实现了对锂电池模具的高精度磨削,开发了全新的加工方案

锂电池模具的加工方案一直是业内比较棘手的难题,尤其是圆形电池壳,不仅对加工设备冲床的导柱要求较高,同时对拉伸环和剪切环的形位公差提出了更高标准。

球面磨削(剪切环,拉伸环)

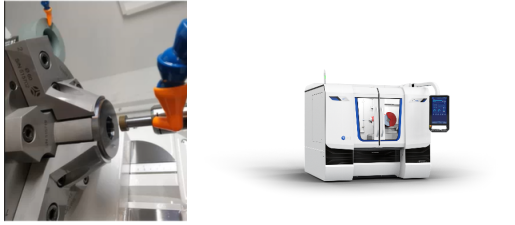

具有HSM(高速非圆功能)功能的STUDER S31

优势概述:

- 采用智能磨削软件,实现球面磨削自动计算球心位置,修整补偿便捷高效

- 高效非圆磨削软件,加工速度是常规磨削方案的8倍,且加工过程中无需反复调整,一次装夹即可完成加工

- 机床的高稳定性配合智能软件,将工件的加工效率和精度提升至新高度