水冷板代替电池包横纵梁,叠加双层冷却通道设计,同时具备支撑、水冷、隔热、缓冲四大功能。此外电芯采取双排背对背方式侧立排布,因此可放入更多电芯,更有利于快充技术,同时安全性、体积利用率大幅提升。

宁德时代CTP电池包热特性

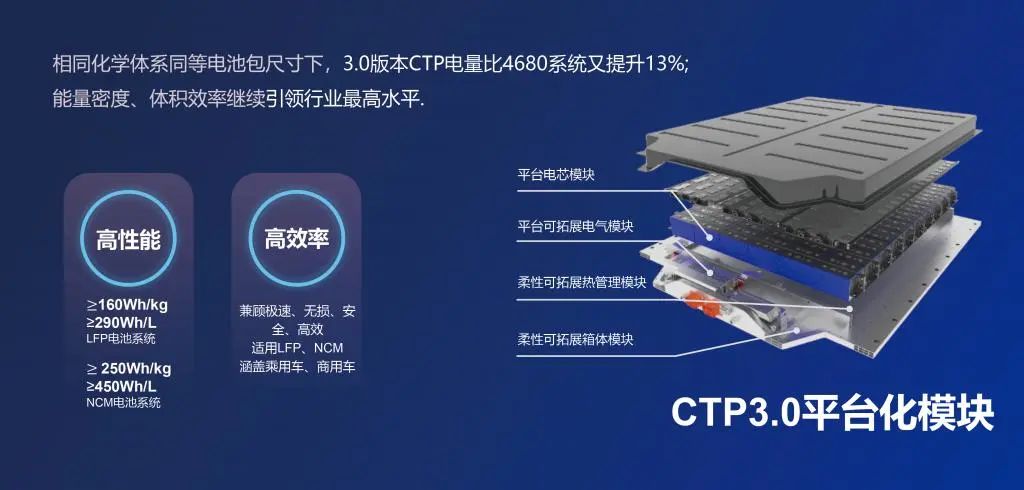

首席科学家吴凯:麒麟电池不将水冷板放在底部,而是插入电芯间,水冷效果极大加强,好处为:1)大幅提高安全性,水冷板附加隔热作用,可实现无热扩散;2)提升快充性能,电芯双面水冷,4C充电产品23年亮相;3)提升循环寿命,电芯加紧后寿命会短一半,也就是放松一点的话,循环寿命能长一倍,水冷板附加缓冲作用;4)提高比能量:水冷、隔热、缓冲功能三合一,空间得到大幅节省,磷酸铁锂可达160Wh/kg、290Wh/L,三元高镍可达到250Wh/kg,450Wh/L,比4680多装13%的电量。

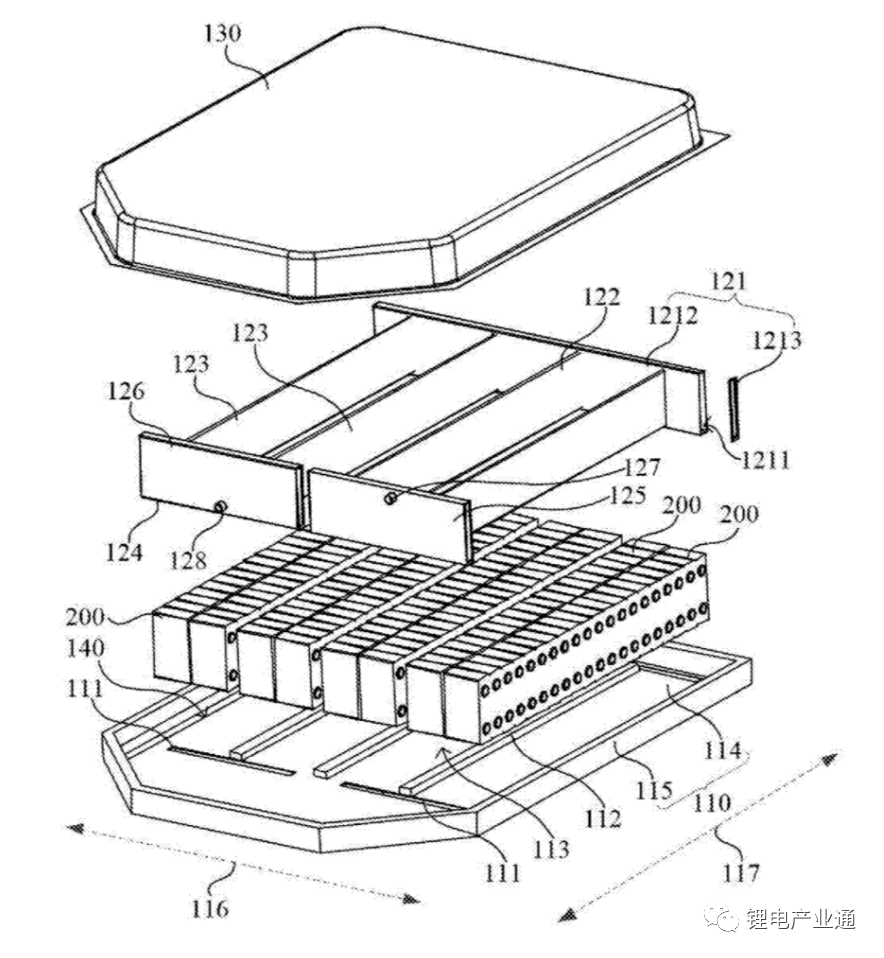

根据宁德时代专利“箱体结构,电池及用电装置”,授权公开号:CN216648494U,我们可发现麒麟电池包的结构细节,其主要创新如下:

1. 方壳电芯采取背对背侧立方式排布于箱体内,而非原本直立方式,可放入更多单体电芯,更有利于快充,提高体积利用率;

2. 冷却板替代横纵梁,使支撑、冷却、隔热、缓冲功能四合一,有效提升空间利用率。新冷却板以加强体的方式插入电池排间,同时连接上盖和下箱体,起到传统横纵梁支撑保护作用;两排电芯共享一个冷却通道,相比一排电芯使用一个水冷板,减少冷却板数量,降低BOM成本,有轻量化的效果,更有利于快充时散热;立式冷却板打造横向相对隔离空间,纵向电芯间有膨胀补偿片+绝热气凝胶,有效隔热实现“零热失控”;冷却板采用内外两层冷却通道,可吸收电池充放电及老化时产生的膨胀,减少电池单体挤压,提升电池循环寿命;此外新水冷板转移至箱体内部,可避免因碰撞易出现破损而导致漏液风险。

3. 下箱体有定位/限位槽,用于冷却板的安装及电芯组的固定,该设计可提高电芯组安装稳定性,避免相互碰撞损坏,但仍需导热结构胶保证强度及优化散热。

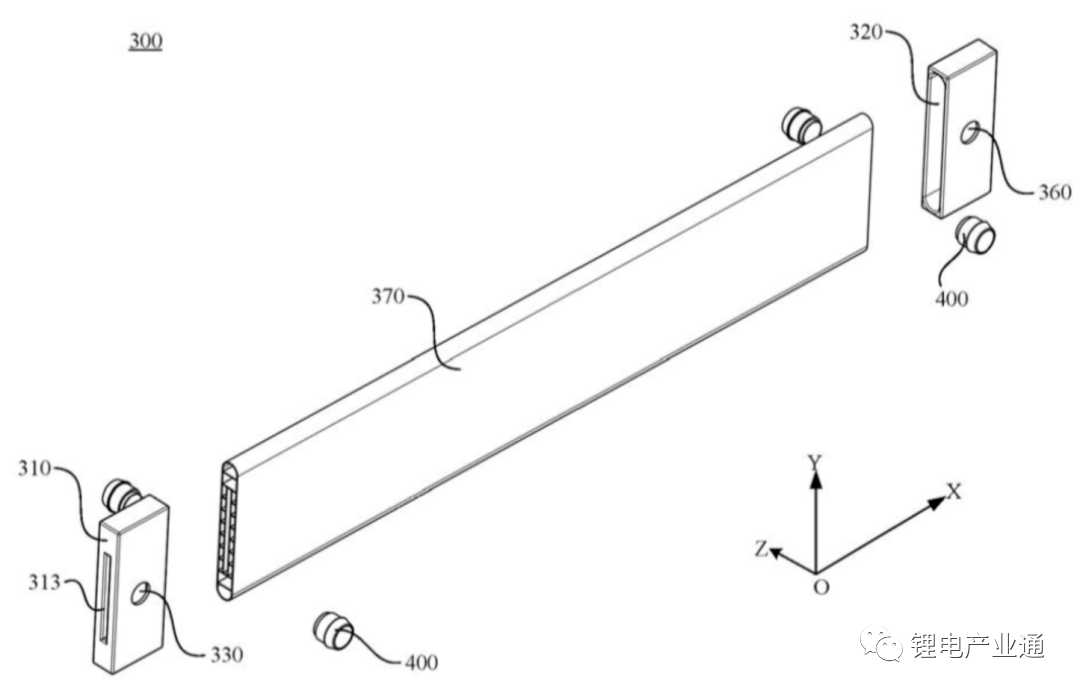

根据宁德时代专利“水冷板组件、水冷系统、电池及其箱体以及用电装置”,申请公布号:CN114497826A,我们可发现麒麟冷却板结构细节,其主要创新如下:

水冷板具有内外两层冷却通道,采用口琴管方式,其中外层和内层冷却通道中的一者为液冷通道,另一者为非液冷通道(如外层液冷,内层风冷),非液冷通道由于不填充冷却液,通道壁可以适当朝内变形,吸收电池单体膨胀,避免电池单体挤压损坏。

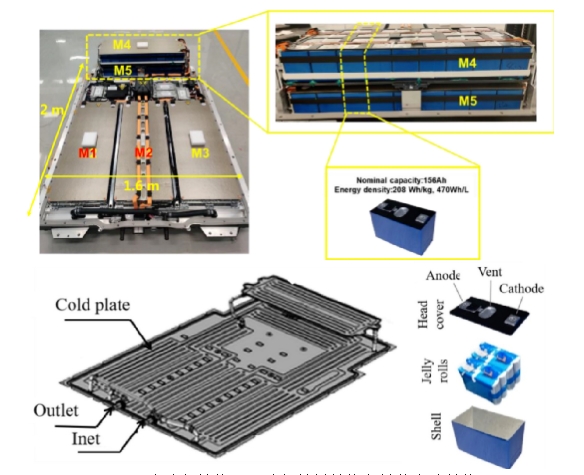

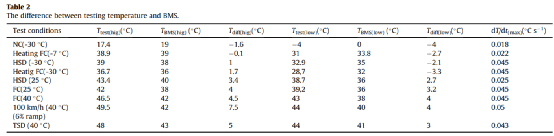

通过调节环境温度和改变充放电电流来实现不同的工作条件,详细测试工况如表1所示。

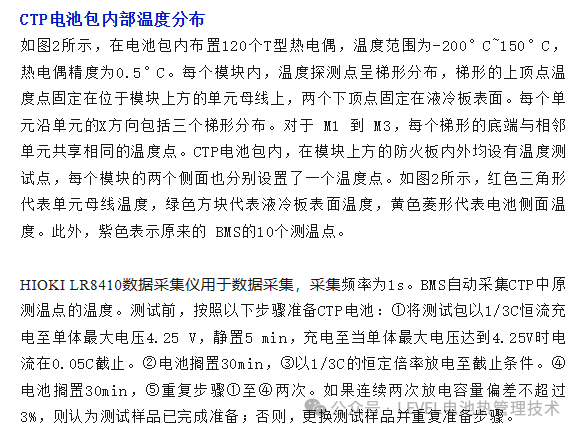

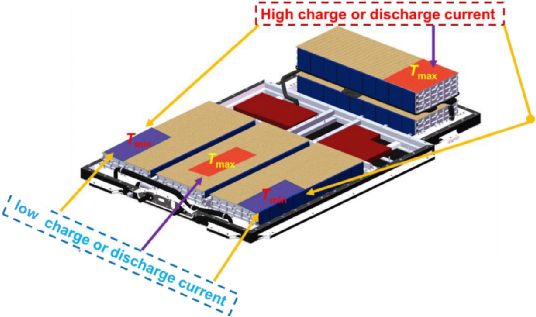

对于高速行驶+快速充电工况下,电池包温度演变过程如图3所示。CTP内部温度最高的区域是单元上方的母线,对应于M4上的位置4-11(43.4°C),母线温度比电池的侧面温度高 3°C。BMS数据显示,温差范围为0°C至3°C,最高温度位于位置3 (42°C),最低温度位于位置 6 (39°C)。热电偶采集最高温度比BMS采集记录的最高温度高3.4°C。CTP电池包内部温度在第一个循环结束时最高。最大升温速率为0.045°C/s,出现在第一个快速充电的开始。

图3 高速行驶+快速充电工况下电池包温度演变过程

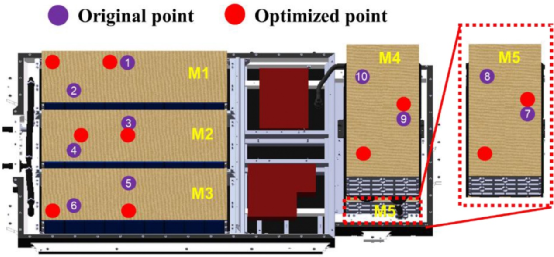

全工况下的测试表明,低温区位于M1和M3模块,高温区在大电流条件下位于M4,在低电流条件下位于M2,如图4所示。根据温度测试结果,对BMS温度采集点进行了优化,结果如图5所示,优化后所采集的温度包含了各种工作条件下可能的高温区和低温区。

图4 CTP电池包温度分布

图5 CTP电池包BMS温度采集点优化

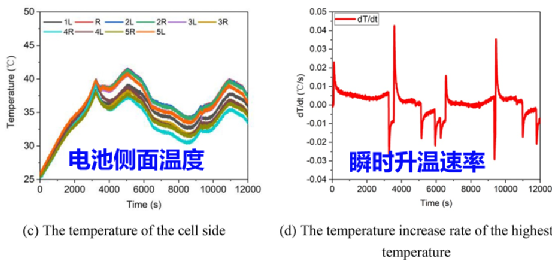

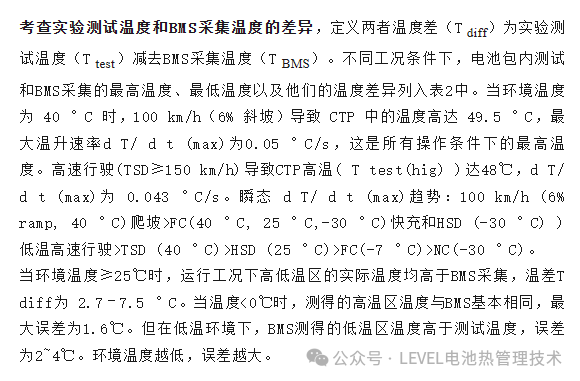

此外,还研究分析了环境温度、行驶速度、路况、充电电流和液冷等对电池包温度响应的影响,结果如图6-10所示。快速充电+高速行驶工况下环境温度对电池包温度响应的影响如图6所示,-30°C 快充(FC),CTP 顶部区域的温度为 37.1°C,温差T diff为 8.7°C;电池侧面温度在33℃~39.5℃之间,温差为6.5 ℃;40°C 快充(FC),CTP 顶部区域高温46.5°C,低温43°C,温差T diff为 3.5°C;侧温在37.2 和 41.2之间,温差为4℃;低温环境可能增加 CTP 中的温度不均匀性,这主要是由于低温环境导致电芯内阻增加;温升速率,40 °C (0.036 °C/s)略高于 -30 °C (0.031 °C/s) 。

40℃下不同行驶速度对电池包温度响应的影响如图7所示,150km/h的速度行驶10 min 时,CTP 内部的最高温度点达到 48 °C,模块间母线的温差T diff在 4 °C 以内,电池两侧面的温度差T diff在3°C以内,在测试开始时温升速率d T/ d t达到0.043°C/s。80 km/h匀速行驶10分钟时,CTP电池内部温度变化很小,上部母线温差T diff在1°C以内,侧面温差T diff小于2°C。

不同路况对电池包温度响应的影响如图8所示,6%斜坡上匀速行驶20分钟后,CTP 内部最高温度达到 49.5 ℃,最低温度为 44 ℃,温差T diff为 5.5 ℃,电池侧面温度介于37和41°C之间,温差T diff 为4°C,温升速率d T/ d t (最大值)为 0.05 °C/s。波动速度行驶,母线与侧面的温度变化趋势一致,介于 34 和 36 °C 之间,温差T diff为 2 °C,温升0.002 °C /s 。大功率驱动的CTP电池温度较高,模块M4的温度一致性稍差。

不同充电电流对电池包温度响应的影响如图9,1C充电时,M4单元温度最高为47.3℃,M1最低为42.1℃。温差T diff为 5.2 °C 。电池侧面温度在 40.7°C 和 43.2°C 之间,温差T diff 为2.5 °C。以/3C充电时,M2最高温度35°C,M1最低温度33°C,温差T diff为2°C。电池侧面的温度介于 33 和 35.1 °C 。1C 充电的 d T/ d t (max)远高于 1/3C 充电。

液冷对电池包温度响应的影响如图10所示,关闭液冷1C放电结束时,CTP电池内部温度达到最高点46.8℃。最高温度在 M4 的位置4-11,最低温度为 41.7 °C,位于 M1 的位置 4-5,温差T diff为5.1 °C ,电池侧面温度在41.2 和43.8 °C 之间。温升速率d T/ d t (max)为 0.042 °C/s。开启液冷后,母线最高温度由46.8℃降至45℃,最大温差由5.1℃降至3.6℃。侧面最大温差从2.6℃下降到1.4℃。

采用加速量热仪(ARC)测量电池的比热容和热导率,快速冷却经过加热的电池测量对流换热系数,结果列入表3中。将这些参数输入模型,先采用单体电池的热模型与测试电芯在1C充电下的温升对比验证模型有效性。

为了与模拟结果对比,再次对电池包布置热电偶测量不同工作条件下的温度。如图13所示。在 M1-M5上,每个模块上有 5 个温度传感器。例如,M1 上的温度传感器分别标记为 1-1、1-2、1-3、1-4 和 1-5。这里M1-M5编号与图1有差别,特别是M5模块在M4上面(图1中M4在M5上面)

对比电芯内部和表面的温度演变曲线,如图18所示。从这两个温度曲线看,热失控基本过程类似,但是内部最高温度比表面最高温度高487℃。

电芯内部四个卷芯之间放置三个热电偶,在防爆箱内在电池的一个侧面加热,观察电芯内部的热失控蔓延过程,实验过程如图19所示。实验结果如图20所示,其中1-2、2-3、3-4分别表示内部两个卷芯之间的温度,1F、1B、 1S分别表示挨着加热板的电池前面、背面和侧面的温度。V表示电压。从图中可见,整个电池内部的TR传播过程耗时11 s,#1卷芯到2#卷芯耗时6 秒,到3#卷芯4s,再到4#1卷芯s;TR传播的平均速度为6.9 mm/s。

【免责声明】本文摘自网络,版权归原作者所有,仅用于技术分享交流,非商业用途!若有涉侵权等告知,将及时删除,感谢关注!

泊松比

龚淑娟

李峥

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多