新能源汽车碳纤维复合材料结构轮毂应用

01 引言

新能源汽车正在逐步替代传统的燃油车。新能源汽车的续航里程成为最大的发展障碍,轻量化显得尤为重要。随着环保和节能减排需求的不断增加,全球汽车行业正在寻求多样化的轻量化解决方案。簧下质量的减重需求尤为突出,而作为簧下质量的重要组成部分,车轮在汽车整体质量中占据很大比重,减重的有效途径之一就是采用碳纤维轮毂。随着原材料和制造成本的下降,原本造价高昂、仅用于豪华或超豪华车型的碳纤维轮毂正在逐步“下探”。

图1 碳纤维轮毂

02 CFRP在汽车领域的应用前景

碳纤维是一种高强度高模量的轻质纤维材料,其密度比金属轻,强度却是钢铁的16倍,杨氏模量是传统玻璃纤维的2-3倍,同时兼具了纤维的柔软性。

一般铝合金轮毂重量为15千克左右,而碳纤维轮毂重量可以减少至8千克,碳纤维轮毂成了地地道道的“减重神器”。

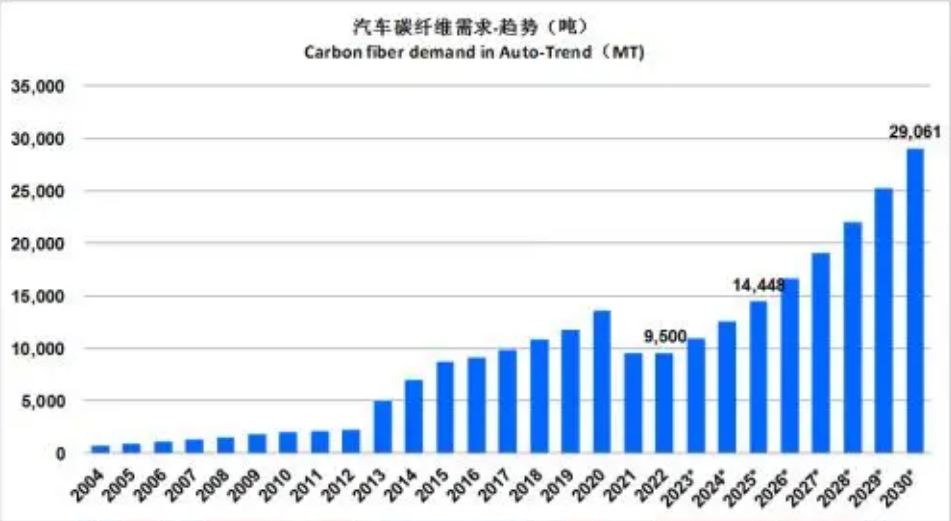

碳纤维由于轻质和高强特性,一直是汽车制造热衷的优选材料。除了应用在轮毂,在汽车的传动轴、板簧、构架、车身都有使用碳纤维,不但保证汽车足够的强度和刚度,而且汽车的重量得以降低,能耗也相对降低。根据MarketaaWatch数据分析机构发布的《2021年汽车碳纤维市场研究报告》,2020年全球仅汽车碳纤维市场规模接近1.6亿美元;2021~2027年,全球汽车碳纤维市场预计将以超过5%的年均复合增长率保持增长。

碳纤维材料在汽车的应用,不仅是轻量化、降能耗,更是汽车安全性能提升的需求。碳纤维轮毂与传统的铝合金轮毂相比,质量更轻、强度更高、没有金属疲劳、降噪明显。我国汽车碳纤维拥有巨大的市场潜力,碳纤维轮毂没有大面积推开,主要是基于碳纤维成本的考虑。

图2 汽车领域碳纤维需求前景预测

但随着碳纤维生产技术的不断完善和规模化生产,碳纤维成本在逐步下降。碳纤维原丝主要是采用聚丙烯腈原料,成本一直居高不下;随着采用沥青基、聚乙烯等原料制备原丝,碳纤维成本可以下降30%以上。根据澳大利亚的Carbon Revolution公司的碳纤维轮毂,由碳纤维与树脂后粘合而成,实现了规模化生产,可以将碳纤维轮毂的成本降至接近铝轮毂。

国家出台了相关政策,大力扶持国产高性能碳纤维的广泛应用。2021年3月《国民经济和社会发展第十四个五年规划和2035年远景目标纲要》提出要加强碳纤维等高性能纤维及其复合材料的研发应用,为未来碳纤维行业的技术进步提供了良好的政策环境。

新能源汽车的发展势不可挡,碳纤维轮毂或将成为新能源汽车的标配。

03 CFRP轮毂与金属轮毂的比较

汽车自1886年发明出来,距今已经有100多年的历史,汽车轮毂也从以往的木头材质发展到如今的金属材质。现代汽车较为常用的轮毂材质有钢制轮毂、铝合金轮毂、和镁合金轮毂,近几年在超跑上出现了碳纤维轮毂。

(1)钢制轮毂:成分是铁和其他提升韧性的金属元素,优势在于韧性更强、耐冲击性能突出、承重能力较好,另外还有一个优势就是价格便宜。当然钢制轮毂也存在一些缺点,比如铁容易生锈,散热能力较差,重量较重,不利于制动和操控等。

(2)铝合金轮毂:铝是主要成分,同事还有锑、硅、镁等其他元素,用来提高整体的性能。铝合金轮毂的加工工艺相对钢制轮毂更复杂,加工工序也更多,整体性能高于钢制轮毂,而且重量下降明显。得益于铝合金的密度较低,提速更快,散热能力更强,适合在城市道路形式。缺点则是韧性相对较低,抗冲击性和抗疲劳能力较低,不能再恶劣环境中使用,如越野等。

(3)镁铝合金轮毂:相对于铝来说,密度耕地,与碳纤维复合材料相似,镁合金轮毂中除了镁意外,还加入了铝、锌、锰等。弹性更好,散热更快,消震能力更强,同时再韧性上比铝合金更好,可以说是铝合金的加强版。不过镁合金轮毂容易氧化,耐腐蚀性较差。

(4)碳纤维轮毂:碳纤维轮毂是近几年才开始出现的新型轮毂,外观纯黑色,带有纹路,颜值高端大气。碳纤维轮毂的性能强大,重量跟镁差不多,韧性强,耐冲击性好,还耐腐蚀耐氧化。目前摩托车、山地车、公路自行车和汽车上都有应用。

04 碳纤维复合材料轮毂的优越性

汽车轮毂和轮胎承载了汽车所有的重量,同时在传动轴的作用下起到驱动汽车的作用。碳纤维汽车轮毂作为核心的骨架部分,具备较好的承压能力和抗冲击性,汽车加速时和载重时的表现非常出色。另外碳纤维轮毂因为自重下降,可以有效降低惯性,可以实现汽车的更快启停和转向。

(1)重量更轻,强度更高

众所周知,碳纤维复合材料是公认的汽车“轻量化”减重的最好方法。碳纤维也被誉为黑色黄金,它的重量比铝轻,但是他的强度缺高于钢铁,具有耐腐蚀、高模量的特性,它不仅可以使汽车轻量化,同时还能强化汽车强度。有资料显示,20英寸的碳纤维轮毂总重量约为7.5kg,与同尺寸铝合金轮毂相比,重量轻了约25%以上,在强度方面,相比铝合金轮毂,整体也提升了约30%。

(2)更强的性能与操控性

澳大利亚Carbon Revolution轮圈品牌的工程师曾经说过,在非簧载质量下,轮毂的重量减低1kg,就相当于整车质量降低15kg,而车辆每减重10%,加速性能就可提升约8%,这也说明轻量化轮毂可以为汽车动力性能带更好的反应力。碳纤维轮毂还具有很好的减震效果,舒适度更高,操控性更强。

(3)节能减排

使用碳纤维复合材料轮毂减轻1kg的簧下质量,其效果可以等同于减轻15kg的整车质量,而车辆每减重10%,在油耗方面便可降低6%-8%,汽车排放也可降低5%,在汽车使用等量汽油的情况下,使用碳纤维轮毂的汽车,可比使用铝合金轮毂的汽车每小时多开50km。使用碳纤维轮毂,是同尺寸的锻造铝合金轮辋重量的60%,所以车身减重,对环保也有重大的意义。

(4)更好的操控性和更优的制动性

使用碳纤维轮毂,因为碳纤维的弹性模量可以达到200GPa,弹性率越高,受力之后弹性形变性越小,它的舒适性也就越好,操控性也就得到提高。汽车更换轻量化碳纤维轮毂之后,车的悬挂响应速度也就有了明显的提升,加速也就越快越轻松,制动性也就得到提高。

05 碳纤维复合材料轮毂的应用事例

成立于2007年Carbon Revolution公司,是一家全球性技术公司和一级OEM供应商,已成功为全球汽车行业创新、商业化和工业化高性能、技术先进的轻质碳纤维车轮/轮毂制造商。它除了豪华车轮毂,还宣布开发23英寸和24英寸碳纤维车轮,目标是用于电动卡车和SUV市场。该公司正在为波音公司CH-47奇努克直升机轮子进行概念和验证项目。

图3 Carbon Revolution公司超轻系列碳纤维轮毂

碳纤维轮毂的制造需要高精度的碳纤维铺放和高压成型技术,Carbon Revolution司拥有约50项与碳纤维车轮产品及制造工艺相关的专利,并希望通过改进制造工艺,提高效率。为此,该公司不仅开发了高度自动化的生产线,还广泛使用机器学习和人工智能技术来优化生产制造流程。轮毂平均比市场上的标准铝制轮毂轻40%到50%。此外,轮毂可以设计成符合空气动力学的形状,在不增加重量的情况下减少阻力并增加航程。

意大利Bucci复合材料公司推出了首款20英寸碳纤维轮辋,专门用于运动/超级跑车领域。它允许以传统方式将车轮固定到轮毂上,从而消除了螺栓扭矩松动的风险。这保证了超轻碳纤维车轮与传统车轮一样易于组装和维护。为了应对特别是使用碳陶瓷刹车时出现的高温,在轮辋内侧涂有陶瓷涂层,即使在最极端的温度下也能保护碳纤维,使轮辋可以在最极端的温度下使用。

图4 Carbon Revolutio

Bucci 复合材料公司还为自己配备了该行业最前沿的Cannon公司生产技术工艺(高压RTM-HP-RTM),这是意大利唯一获得将用于继续在为汽车行业开发更多车轮模型。

Cannon公司的解决方案包括使用环氧树脂为基体和碳纤维增强的HP-RTM工艺制造复合材料所需的设备:

(1)一个用于环氧树脂配方的三组分E系统高压加药装置,带有一个LN10三组分混合头和输出·比例的闭环控制。

(2)一台短行程模压机,具有25000kN的夹紧力、3.6×2.4m的压板和非常精确的平行度主动控制,以保证成型零件的平面度。

图6 Bucci 复合材料公司20碳纤维轮毂

著名的英国汽车制造商Bentley宾利最近几天为其Bentayga SUV推出了创新型全碳纤维轮毂,该车轮轮毂由Bucci Composites开发。22英寸碳纤维轮毂成为有史以来最大的碳纤维车轮,保证了创新设计和卓越性能,以及每个车轮实现了6kg重量的轻量化。

图7 Bucci为宾利汽车开发的22轮毂

美国Vision Wheel推出了新的碳纤维轮毂,该轮毂是与美国IDI Composites International和复合材料编织专家A&P Technology合作开发的,每个车轮的成本为2000美元甚至更低。

另外一家美国ESE Carbon公司将其E2一体式碳纤维复合材料轮毂投放到售后市场,为特斯拉Model S、特斯拉Model 3和斯巴鲁WRX STI车辆提供服务。

图8 ESE公司开发的一体式碳纤维复合材料轮毂

E2车轮采用先进的创新定制纤维铺设(TFP)和高压树脂灌注技术,将性能、耐用性、效率和创新与碳纤维的美丽结合在一起,提供了一流的售后市场车轮。

图9 ESE公司为特斯拉Model S开发的碳纤维轮毂

车轮越轻,转动惯量就越低,从而使车轮向前移动所需的力就越小。作为一款优质碳纤维复合材料车轮,E2与铝制和钢制车轮相比,可显著减轻重量。测试表明,每个车轮可以节省10磅的重量,从而使圈速加快5.3%。

简单地说,较轻的物体需要较少的工作来减速和停止。E2碳纤维车轮比同等的钢制或铝制车轮轻45%。测试表明,E2车轮可以将制动和滑行距离从每小时60到1英里减少3.6%。

减少簧下重量可以最大限度地减少悬架使车轮牢牢地保持在路面上的作用力。每个E2碳纤维车轮可从系统中减少高达10磅的簧下重量,使悬架性能更好。由此产生的轮胎接触的改善导致转向响应增强和操控更灵敏。无论是在公路还是赛道,E2碳纤维车轮都将使您的驾驶体验达到一个全新的水平。

道路试验

经过多年的原型测试,开发出了有史以来技术最先进的汽车轮毂E2。通过使用有限元分析进行高度先进的建模,ESE的复合材料工程团队能够预测车轮在大量现实场景中的反应。有了这些丰富的数据,ESE的车轮将在实验室和现场进行测试,测试结果将在强度、安全性和性能方面得到验证。

·径向冲击测试

径向冲击测试评估车轮在穿过坑洞或大型障碍物时的稳定性,以防严重损坏或故障。由于了解街道和高速公路并不总是良好的路况,E2车轮经过严格测试,能够承受典型的道路危险,并被证明优于同等的钢制和铝制车轮。

·路缘石撞击试验

路缘石撞击试验是一项关键试验,用于评估对静态表面的重复撞击的影响,模拟车辆以预定速度撞击路缘石或其他固定物体。即使在低速行驶时,路缘石和车轮的接触也会产生较大的冲击力。E2碳纤维车轮经过设计和全面测试,可在路缘石撞击等破坏性情况下抵抗故障。

·SAE J3204测试

E2经过了全面测试,并正在等待SAE J3204的认证,这是一种新的复合材料轮毂生产工艺。ESE正与美国汽车工程师协会密切合作,帮助制定复合材料轮毂的标准和基准。ESE的E2碳纤维车轮实际上超过了SAE的最低建议值。

与金属车轮类似,美国汽车工程师协会对复合材料车轮的建议通过各种疲劳和冲击试验来解决耐久性问题。SAE还增加了新的要求,以说明复合材料所特有的环境影响。

图10 被世界各大汽车制造商采用得E2碳纤维轮毂

E2碳纤维车轮采用最新的订制纤维铺设(Tailored Fiber Placement)技术进行设计。碳纤维叠层传统上是一个非常耗时的手工过程,包括在树脂模具上切割和手工成型碳纤维布。这导致了过度浪费,而体力劳动可能会在生产中造成瓶颈。

TFP通过使用机器将碳纤维排列和缝合到精确的位置来实现最佳的结构性能。这减少了50%的铺层时间和 80%的材料浪费。它还允许ESE通过精确的纤维放置和定向来优化设计,以适应碳纤维车轮的曲率和辐条。这提高了E2碳纤维车轮的强度和耐用性,使其能够更有效地管理载荷和应力。

E2还使用专有的压缩树脂传递模塑(RTM)工艺和环氧树脂系统来制造轮毂,使轮毂具有更高的轮辋强度和抗疲劳性。ESE使用最高质量、最快固化的树脂,在高达212°C的行业领先Tg(玻璃化转变)温度下提供无与伦比的产品。ESE的纤维与树脂的含量为60%,空隙率仅为2%,是业内最好的。再加上ESE能够在不到2分钟的时间内完全注入轮毂。

图11 RTM工艺制造CFRP轮毂

06 结束语

通过使用碳纤维轮毂,车轮重量大幅减轻,跑车得以实现更加优异的操控性能。由于碳纤维车轮惯性更小,汽车转向感和牵引力都会得到改进,无论是加速还是制动,反应都更快。

此外,里程焦虑是很多潜在消费者对于电动汽车较为犹豫的重要因素之一,虽然电动汽车的续驶里程主要取决于电池,但其他因素也会对此产生影响。而轻量化的碳纤维轮毂能够大幅减少汽车每次加速或减速时车轮旋转带来的能耗,也在最大限度延长了电动汽车的续驶里程。

【免责声明】本文摘自网络,版权归原作者所有,仅用于技术/信息分享,非商业用途!若有涉侵权等告知,将及时删除,感谢关注!

龚淑娟

李峥

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多