基于模块化与标准化的非标自动化车灯生产系统研发

0 前言

随着市场竞争越来越激烈,客户对产品的要求也大幅提升,不允许出丝毫差错,制造型企业面临着前所未有的挑战。例如汽车行业,为了争取市场份额、保持品牌竞争力,汽车制造商不断推出新款车型,新车型在市场上快速迭代;而相应的车灯外观形状也在追求新颖独特,其内部结构又需分为高、中、低不同配置,同时还需要支持多功能和多种通信方式。因此,传统大规模定制自动化生产线面对如今的小批量、多样化和个性化市场环境下已经无法胜任。

为了应对挑战,更好地适应市场产品的多样性,本文提出一种基于通用化、单元化模块自适应迭代的离散组装车灯柔性自动化生产系统,来帮助企业快速适应多品种、小批量柔性按订单生产自动化组装模式。

1 非标自动化生产系统整体架构

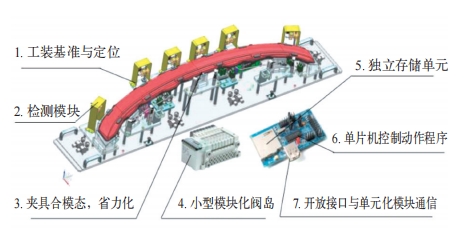

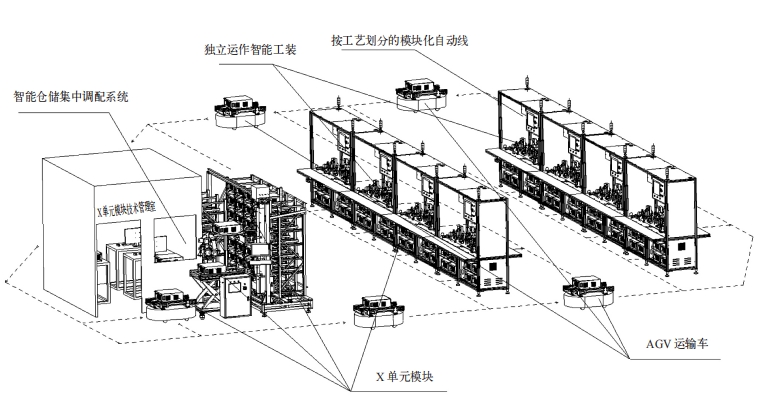

与传统自动化生产系统不同,非标自动化生产系统是将传统生产系统进行拆解,按照各部件的尺寸、功能区分,进行模块化,再按照生产要求重新组装产线。该系统包含了基于产品定制化的智能工装(图1)。智能工装利用单片机控制,保证产品基准的定位,适应产品最大外形匹配尺寸,规范标准化的换模尺寸,安装与各单元化模块通信的接口,可实现与设备端系统交换、控制执行、特性检测、数据存储和信息化追溯。

图1 独立运作智能工装

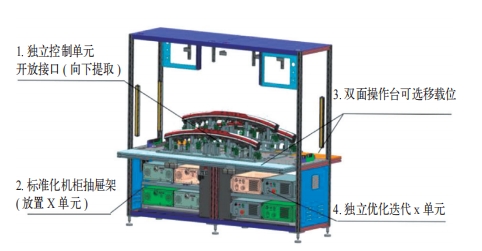

该技术的核心优势在于解决了传统自动化生产线高度集成的弊端。如图2所示,先将设备拆分为模块化机架(可支持发外加工,避免技术外泄和同行仿制)和多个独立的单元模块(工艺系统管理,保障技术不外漏);再将各类机架模块、控制检测单元独立调配,柔性换型并进行集中管理;最后根据产品装配需求,来拼装组合生产线,再配合匹配定位工装和生产线主设备,可将加工周期和生产线成本节约一半。这种方法更适合当下产品离散组装,产品太长可将两台标准机架组合在一起,再配上工艺模块和工装,就像两节高铁车厢组合在一起,与传统意义上组合不同,各个单元都有独立的系统,可以选择主次控制,还能相互检测对比,即使一台有异常,还可以起动另外一台。

图2 按工艺划分的模块化工作站

组装线设备采用3工位前后双操作面,可以提供更宽敞的空间,以适应大尺寸产品工件,使更多作业者能够同时参与协同装配作业;多工序集成模块机台实现平行组装。将原本的工艺装配理念全面打散,从最初手工装配方式开始梳理流程,核实装配需求,借助机巧机构配合工艺迭代。

2 非标自动化生产线模块化标准化设计方法

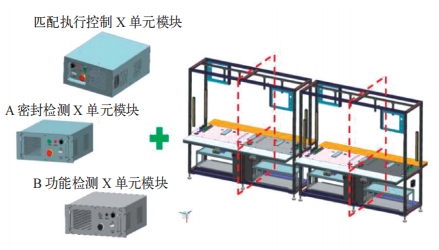

传统的个性化、小规模定制产品的自动化生产线具有开发周期长、设备复制性低、投资成本高等特点,因此,将小规模、个性化及非标自动化生产线分解模块化,将模块进行标准化,通过标准模块组合,可以快速地完成非标自动化生产线的定制化设计,如图3所示。

图3 标准化尺寸的模块化机架

这种模式的自动化生产系统是当前制造型企业探索创新的优选方案,其理念强调化大于细,分难为易,将复杂任务简化为易于实现的步骤。主要通过5种方法来重新规划生产组装模式。

(1)分:将产品按尺寸和功能分解。

(2)切:将组装工艺分工序切开。

(3)离:将集成通信布线以标准接口快插分离。

(4)散:将模块单元离散集中管理。

(5)链:通过系统调度将模块单元与设备串/并联成生产线。通过上述步骤重新规划产线,可以提升精益制造和迅速交付产品的能力,降低成本,同时构建数字化运营体系,实现生产信息流的无缝流通。

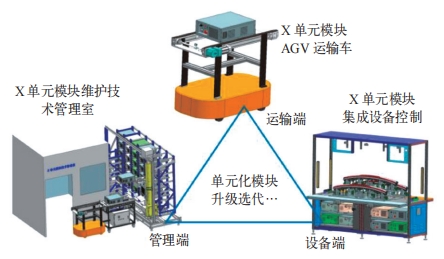

新的生产系统采用新的理念,旨在优化生产方式,实现流程服务于产品业务、工艺服务于产品组装、设备服务于生产工艺、系统服务于自动化生产线的模块单元调度。工作人员可以参与自动化柔性生产线系统的升级过程,创新的单元模块技术管理室负责单元模块集中管理日常维护,培养基于单元模块技术的专业人才,将技术员专业能力和设备单元模块技术提升协同创新,不断改进,精益求精,实现各模块单元可持续循环利用价值。

3 非标自动化生产系统的特点及优势

3.1 非标自动化生产系统的特点

(1)新的生产系统能最大限度地开放机架空间,使机架尺寸适应产品的新外观尺寸。尽管高度集成的自动化生产线升级迭代具有一定的困难和成本,但通过分类集中管理控制和检测单元,借助通用化接口完成标准化机架模块与各种检测/控制等单元模块通信;可以实现信息交互控制的柔性自动化生产线。

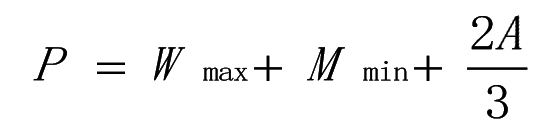

(2)按照离散组装产品的工艺要求,结合精益生产布置方法,将自动化生产线分成若干个通用化、标准化、柔性化的整体生产线调度,标准化模块化机架结构适应产品离散组装过程中所需要的最大动作范围来设计,尺寸可以多次测量,见公式所示:

式中,P为模块化机架结构;Wmax为产品作业过程外形最大值;Mmin为外形辐射最小值;A为平均值。

(3)系统设有单元模块调配集中管理和自适应迭代升级维护技术管理室。单元模块调配集中管理主要是根据产品工艺特性需求划分单元模块技术管理室,如装配焊接、密封检测和功能测试等;技术管理室则是定点培养专业性人才,主要负责研究单元模块的技术升级和单元模块管理任务,使单元模块可以自适应于自动化产线外的升级研发,随技术人员的技术能力成长,同步单元模块的工艺技术革新。系统应用案例如图4所示。

图4 X单元模块智能仓储集中调配管理系统&按工艺划分的可自适应迭代,维护升级自动化线

(4)生产线的信息化、数字化不仅是为了采集记录生产数据和追溯分析数据,若想实现一套完善的智能智造产品组装生产体系,只在传统生产线上加装数据采集和跟踪设备实现产品的生产信息追溯与跟踪显然是不够的,还需要深入到设备的标准化、柔性化和单元模块化。协同调度单元化模块过程匹配工艺实现,系统规划装配布置和工艺配方参数,根据产品组装工艺刷新单元模块程序版本,调度AGV小车运输单元模块调配给设备端。

3.2 非标自动化生产系统的优势

(1)采用3工位前后双作业面布置(也可以选择其中一个作业面安装机械移载单元模块,实现人机分离),同步在线控制和检测单元,协调主次控制,测量结果可相互比对,快速切换模式,可实现质量、效率、成本最佳。

(2)设备本型可适应当前市场中各种产品的外形尺寸、功能等需求的变化,以此进行个性化、小批量产品生产,更好地满足客户的需求,提高企业竞争力。同时,设备配合独立运作、独立存储开放接口的工装,可降低运营成本,其中模块化的机架价值占设备价值的5%~20%,控制和功能检测价值占80%~95%。

(3)生产系统基于产品变化驱动,管理端、技术管理室,根据工艺需求给控制单元化模块、检测单元化模块等植入程序配方,实现单元模块匹配工艺装配的自适应迭代,如图5所示。

图5 X单元模块管理/运输/设备端协同

(4)系统的模块化机架上配备标准尺寸机柜抽屉架和标准结构的模块单元,且单元模块上均配备了相应配套通信接口,如单元化的控制检测模块,它配备了与机架相匹配接口,从而实现通信控制,其机箱也可直接植入机柜抽屉架。另外,机架上的执行模块单元、控制检测单元、安全防护单元均有标准化通用接口,在调配管理系统的加持下,通信互联、读取信息、监控履历、协调AGV调度和集中管理智能仓储。

(5)新旧的融合。将新的生产理念与传统大批量生产线相结合,将产线拆为单元化模块,在保证产品质量、生产效率的同时,也能满足客户对个性化、多样化产品的需求。这是传统生产线与正在开发的新产线最大化价值的传承。这些单元化模块连接着过去,也承载着未来。

4 结语

本文提出的这种自动化装配线可以适应当下市场不断迭代更新的产品,考虑到小批量多元化快速换型,以及持续保持运营的成本竞争优势,这是国内制造型企业不断在追求和探索的方向。当外部需求环境和企业生产模式不匹配时,企业选择向内求精、优化资源、寻求可持续价值和循环利用。传统装配生产线对应的产品特征是单一功能,长周期、大批量及预测型的生命周期产品,侧重于前期的统筹整合规划,前期关注进度、成本与生产线的投入是根据产品定制化自动化生产线。定制化的自动化生产线在产品批产以后关注长周期的制造的质量保证。在产品供货生命周期内不会有外观尺寸变化和高低配置等功能性区分。运营过程中自动化生产线几乎不会有大变化。

当下市场环境随时在变化,企业需尽快对其做出应对,驱使企业去深入研究在传统装配线完成产品生命周期后,有多少工艺技术积累可供借鉴,有多少单元模块可以适应产品升级、迭代、延续、循环利用,最大限度以单元模块化的方式传递持续价值等,以便在新生产线开发时进行借鉴并充分利用,可显著缩短开发周期,在产品升级、特性切换和状态转换时提供最佳的质量保障,实现最小范围的结构改变,最少的人工干预以及最低的升级迭代成本。这种基于模块化与标准化的非标自动化车灯生产系统在应对当前复杂的市场变化时,能够为小批量、多元化和个性化定制产品提供显著的运营优势。

参考文献:

[1] 李永钧.我国现阶段智能汽车发展及应用初探[J].上海企业,2022(09):81-86.

[2] 张昌菊,王军,梁伟萍,等.复杂壳体智能柔性生产线应用探索[J].金属加工(冷加工),2022(03):70-73.

[3] 自动化技术、计算机技术[J].中国无线电电子学文摘,2011,27(03):166-245.

[4] 吴涛,高惠荔,陈军超,等.基于远程监控的测控设备深度自动化系统设计[J].电讯技术,2023,63(09):1334-1339.

[5]江海凡,丁国富,肖通,等.数字孪生演进模型及其在智能制造中的应用[J].西南交通大学学报,2022,57(06):1386-1394.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:刘秋鹏,单位:常州星宇车灯股份有限公司。责任编辑龚淑娟,责任较对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多