总装车间转型新能源汽车专属车间改造研究

0 前言

新能源汽车的三电系统(电池、电机和电控)取代了燃油汽车的发动机、变速器、排气管以及油箱等零件,另外较燃油汽车有着更多的电子模块和空调组件等零件。这些差异导致总装车间在零件装配、工艺排布和总成方式等方面产生了变化。本文针对现有燃油汽车总装车间转型为新能源汽车专属车间的规划,从产品设计、工艺布置和实施方式多方面进行研究。

1 新能源汽车和燃油汽车对比

1.1 设计差异

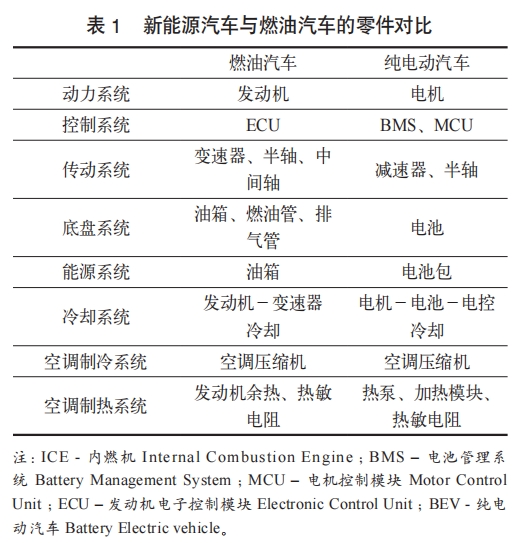

新能源汽车与燃油汽车的最大区别在于,新能源汽车以驱动电机与动力电池替代了燃油汽车的发动机与油箱,从而引起结构上的一系列改变。两者之间具体零件差异如表1所示。

相较于燃油汽车复杂的机械系统,新能源汽车可通过模块化的设计集成并小型化各部分电控模块,精简车体结构,使得空间布置更灵活、整车比例更协调。

由于新能源汽车不需要发动机和变速器等动力部件,因此其机舱的冷却需求相对较低。这使得新能源汽车可以设计更小的进气格栅,甚至实现完全封闭的设计。这种设计有助于减少空气动力学中的扰流干扰,从而提高车辆的空气动力学性能,其造型设计也更为灵活。

在车身底部,新能源汽车的电池系统布局更为灵活,因为它们不需要燃油汽车中的油箱和中央传动轴。这种布局的灵活性可以使新能源汽车的地板设计更为平坦,从而为乘客提供更加舒适的座舱空间。同时,由于车辆底部表面更加平整,可以设计更加有效的扰流系统,以进一步提高整车的空气动力学性能。

1.2 制造差异

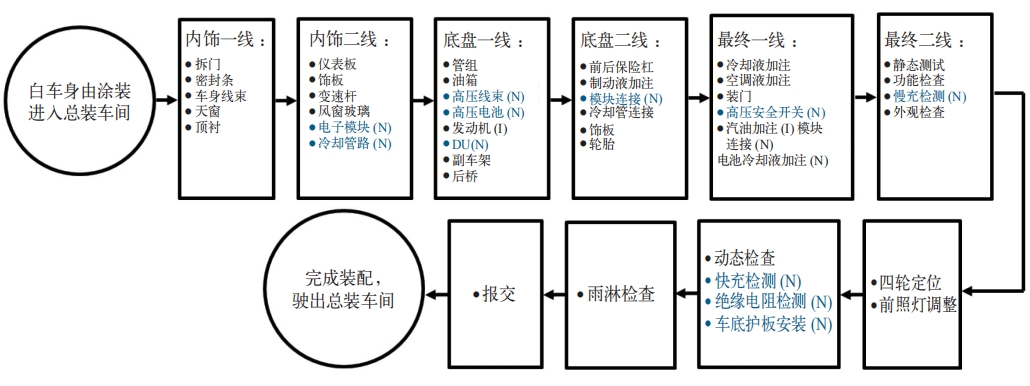

各整车厂通常遵循一套标准化的生产策略,这在不同车型和平台的燃油汽车制造中体现得尤为明显。尽管这些车型在设计和类别上可能有所区别,但在主要零件上基本一致,其生产流程一般遵循预装线、内饰线、底盘线、最终线以及终检线的工艺顺序。此外,由于车辆零件的总成级别存在差异,不同的整车厂可能会有专门用于仪表板、车门、发动机和前端模块等部件的分装线,或者由供应商分装后排序供货运输上线。两者之间,安装工艺受结构差异影响,存在一定程度的区别,如图1所示。

图1 新能源汽车与燃油汽车工艺区别

注:(I)表示为燃油汽车专属总装工艺;(N)表示为新能源汽车专属总装工艺

内饰线主要装配车身内饰与部分外饰零件,包括车身线束、天窗、仪表板、地毯和风窗玻璃等。新能源汽车电子模块较多,且基本分布在车身前后地板上,结合车间总装工艺排布形式,在内饰线进行安装。

新能源汽车冷却回路需分别对动力电池包、电机和高压控制模块进行冷却,与燃油汽车相比,回路更多更复杂,故位于整车前舱处的冷却管路,一般也在内饰线进行安装。底盘线主要装配车底零件和车身部分内、外饰零件,包括车底管路、副车架、后桥、座椅和轮胎等。燃油汽车的燃油管、油箱安装转变为新能源汽车的高压电缆、动力电池包安装。燃油汽车油箱重量小,其安装工艺较为简单,通过随行小车举升油箱至车底紧固,在一个工位内即可完成。但新能源汽车高压动力电池包尺寸大、重量大,无法采用油箱的安装形式来进行动力电池包拼合,当前主流车企一般采用以下三种拼合方式:

(1)通过可升降的自动导向小车,承载着动力电池包随线同步拼合至车身,人工紧固螺栓

(2)在固定工位,通过举升机将动力电池包拼合至车身,机器人紧固螺栓。

(3)在固定工位,将动力电池包与底盘装配模块一同拼合至车身,人工或机器人进行紧固。

驱动总成分装线主要装配整车动力总成。燃油汽车在驱动总成分装线装配发动机零件,需分装较多管路及线束,但新能源汽车的动力系统集成度高,需要分装的零件也相对更少。

最终线主要进行加液和装门等操作。出于安全考虑,新能源汽车的冷却液纯净度要求更高,需新增新能源冷却液加注设备以满足加液要求。

终检线主要进行整车各项检查,如四轮定位、动态测试和雨淋测试等。由于新能源汽车没有排气系统,燃油汽车的尾气排放测试取消,取而代之的是快慢充检测及绝缘电阻测试。出于降低整车风阻系数的考虑,通常会在终检线含有地坑的工位安装车底护板,以提高新能源汽车的续驶里程。

2 总装车间生产转型改造方案

某主机厂总装车间运行节拍35JPH,以该总装车间为案例进行新能源汽车专属工厂生产转型改造方案的研究,以摆脱过往从燃油汽车逐渐过渡至与新能源汽车共线的低效生产、重复改造和柔性较差等不足。

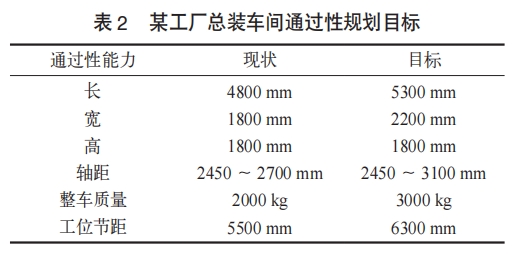

2.1 通过性改造

当前汽车市场为满足消费者对于汽车空间及续驶的需求,新能源汽车的整体尺寸普遍偏大,且由于动力电池包的大质量使得新能源汽车整车质量较大。为支持总装车间改造为生产新能源汽车的专属工厂,需考虑新能源汽车的尺寸和质量来规划总装车间通过性能力,工厂总装车间通过性规划目标如表2所示。

根据大尺寸新能源汽车引入总装车间的通过性目标,需针对以下几点对车间进行改造:

(1)底盘二次吊架现有尺寸尚不具备生产大尺寸新能源汽车的能力,车身长度、宽度超出现有吊架能力,需柔性改造吊架吊臂以满足需求。

(2)该总装车间的规划轴距最大为2700mm,为满足大尺寸的新能源汽车要求,可对底盘AGV(自动导向小车)剪刀叉进行改造或以轴距更大的AGV替换。

(3)新能源汽车动力电池包质量一般在300~700kg,因此,新能源汽车整车质量较一般燃油汽车大,需加固厂房并改造底盘线机运系统,提升底盘线吊架的承载能力,使工厂能承载3000kg的新能源汽车。

(4)工位节距是工位起点和终点之间的距离,即前后两辆车的间隔距离。当前工位节距较小,在安装大尺寸新能源汽车的零部件,如安装后贯穿灯、前保模块等零件时,操作空间较小,需优化工位节距,从5500mm改造为6300mm,以满足大尺寸的新能源汽车工艺要求。

通过上述改造,规划总装车间支持35JPH节拍,支持大尺寸大质量的新能源汽车生产方式。

2.2 工艺改造

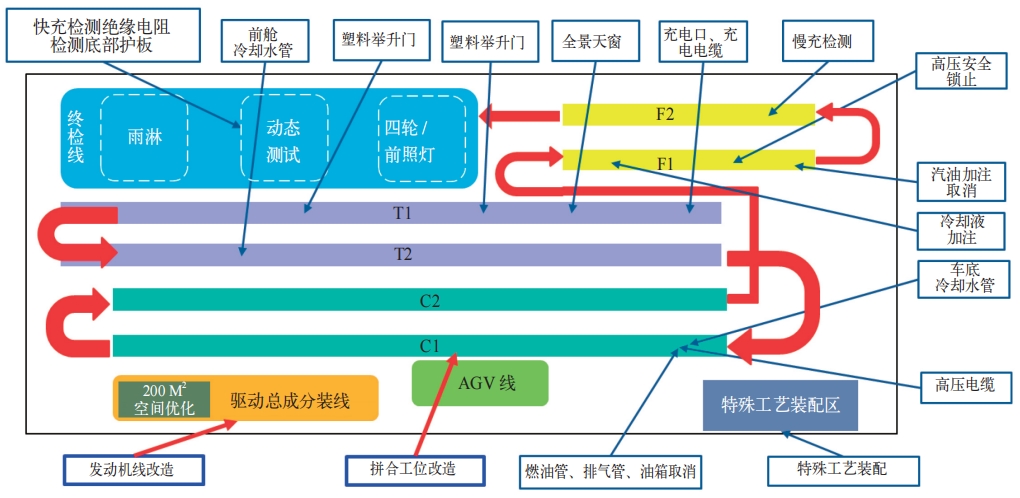

新能源汽车与燃油汽车在产品结构、工艺排布上差异众多,针对这些差异点,需从工艺要求上进行逐一改造。通过差异对比分析,引入新能源汽车造成的工艺影响如图2所示。

图2 某工厂总装车间生产转型改造方案

注:T1、T2为内饰线,C1、C2为底盘线,F1、F2为最终线

2.2.1 内饰线

传统内饰线的装配工艺流程为:拆门→车身线束/密封条→天窗→顶衬→地毯→仪表板→风窗玻璃→内饰板→前舱内部件→副仪表板。

新能源汽车的充电小门和充电电缆需在车身主线束前完成安装,可通过工艺排布优化融入现有工位,无需新增工位。

市面上新能源汽车车型大多采用全景天窗,可以有效地增加头部空间和车内采光,释放因底盘布置动力电池包而受到影响的一部分车内空间。安装全景天窗需在顶衬前完成安装,在线旁新增一套涂胶设备和移载设备,需新增2个工位,其中1个工位进行安装,1个工位进行挤压。

传统举升门随车身一起进入总装车间,而为实现车身减重和设计美观的两大目标,部分新能源汽车的举升门都使用更轻的塑料部件来取代以往钣金部件,塑料举升门的安装需新增1个工位进行安装,并需新增一套举升门机运线。

新能源汽车新增全新电子模块,如整车集成控制模块、电机控制器及快充通信模块等,均需在内饰一线地毯前完成安装,电子模块较多,需新增2个工位。

新能源汽车热泵系统管路复杂,尽可能在安装前舱内部件时完成,需新增2个工位。

新能源汽车专属工艺及主流新工艺所需新增工位可通过内饰一线线末机运转接位改造、内饰二线线头及线末机运转接位改造所得。

2.2.2 底盘线

传统底盘线的装配工艺流程为:车底管路/部件→油箱→底盘拼合→转向柱→前、后保险杠和蒙皮→轮毂/轮胎→座椅。

新能源汽车存在高压电缆,分别连接动力电池、电驱、电控及慢充、直流变换器等高压模块,分布在车身底部,需在高工位进行安装,其电缆安装与燃油车制动管安装工艺类似,通过工艺调整可在原燃油管安装工位进行安装,无需新增工位。

新能源汽车无油箱和排气管,可优化2个工位。

为实现精益高效的模块化装配,节省底盘线操作工位,动力电池考虑厂外货车自动对接方式卸料,以机运形式运输上线,并将原本随线移动的底盘拼合工位改造成固定工位,采用底盘AGV将动力电池与底盘拼合整合在同一区域自动拼合,人工进行紧固。传统底盘拼合工位为8个(包含底盘AGV切入与切出),通过这种方式可以优化4个工位,并能集成动力电池,但也需对拼合托台、机运线和厂内结构进行一定程度的改造。

底盘线优化的工位可排布后续新能源汽车潜在的新工艺,如空气悬架充气工位与分气工位。

2.2.3 最终线

传统最终线的装配工艺流程为:制动液/制冷剂加注→冷却液/洗窗液加注→装门→汽油加注→刷新→质量确认→汽车起动。

新能源汽车的冷却液纯净度要求更高,需满足较低的电导率以保证安全性,故需对燃油车冷却液加注设备进行改造,使其符合规定,但未对加注工艺造成较大影响,无需新增工位。

新能源汽车需增加高压安全锁止,并随线检测慢充功能,可和现有工艺合并,无需新增工位。新能源汽车无需加注汽油,汽油加注工位及加注前后因防爆要求而设置的不可用工位都可优化,共优化3个工位。

由于最终线优化3个工位,原汽油加注工位后的刷新、外观检查均可提前进行,最终线线末存在工位空闲,这部分工位划分为终检线以布置后续新能源汽车潜在的新技术标定工位,如L2++辅助驾驶标定检测。

2.2.4 终检线

传统终检线的装配工艺流程为:四轮定位/前照灯调试→动态测试→底盘检查/排放检测→雨淋→报交。

新能源汽车的底部护板可以起到降低风阻系数,提高整车续驶的作用,需在终检线区域底盘检查工位后设置地坑工位,通过安装辅助夹具进行前舱包覆件或车底护板的安装,无需新增工位。

燃油汽车的燃油气密性检验、排放污染物测试都无需进行。但相应地,需要在排放检测工位增加新能源汽车特有的快充测试。

2.2.5 各分装线

驱动总成分装线上,相比燃油汽车零件众多、线束复杂,新能源汽车零件集成度极高,所需分装零件很少,可优化14个工位,缩短线体长度,节省场地面积。

门线上,当前主流车企大多配置了无框车门,其玻璃安装需要工装夹具定位及固定,需新增2个工位,新增工位通过改造门线线末机运转接位得到。

3 总装车间生产转型改造影响

3.1 工位改造影响

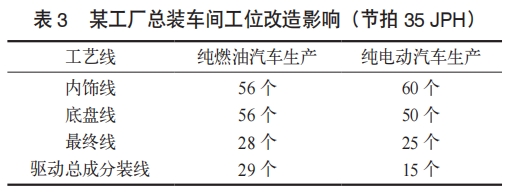

根据上述工艺影响,整合规划新能源汽车专属工艺,去除燃油汽车专属工艺,得到工位改造影响如表3所示。

对于生产燃油汽车的某工厂总装车间,改造为新能源汽车专属总装车间后,整体工位数得到了优化,可优化底盘线工位6个、最终线工位3个和驱动总成分装线工位14个。但内饰线工艺新增较多,需新增4个工位,考虑主流新工艺如全景天窗、塑料举升门,则需新增7个工位,可将内饰线部分安装工艺移至底盘线进行,以节省工位改造费用。

工位数优化后,存在多方面收益。

(1)投资方面,工位数优化可减少后续新项目引入涉及的相关设备新增及改造,如拼合托台、工装夹具和动力工具等。

(2)人员方面,据精益指标公式分析操作工密度:操作工密度=操作工数量/工艺线工位数,对标其他总装车间操作工密度精益指标,工位数优化后可减少操作工需求。

(3)运行效率方面,规划驱动总成分装线减少运行路径,进行工位缩减,可优化约200m²场地面积作为物料区使用。车间改造后可减少线边物流排序需求如油箱总成、排气管及饰条等零件。

3.2 车间柔性和可拓展性

在总装车间通过性及工位精益改造的同时,预留车间能力并设置特殊工艺区以满足未来新项目的需求。使用AGC转接车辆至特殊工艺区进行操作,特殊工艺区可以有效避免后续项目由于与量产车工艺差异较大造成的改造和工艺排布影响,可预留部分单车配置比例较少的零件,如:对开门、鹰翼门、剪刀门和敞篷等大型零件,香氛、发光门槛版和后排吸顶电视等常规加装零件,撞色饰板、个人装饰铭牌等个性化定制零件。

4 结语

随着技术的进步及汽车电动化的普及,生产燃油汽车的总装车间亟需在精益化、敏捷化、柔性化和模块化等方面精益求精,满足市场需要。本文对比燃油汽车与新能源汽车的产品、工艺差异,研究总装车间通过性、工艺排布和工位改造等要素进行车间布局规划,简要分析总装车间生产转型改造影响,希望能对总装车间转型为新能源汽车专属车间提供参考。

参考文献

[1] 吴振宇.新能源汽车和传统汽车的总装工艺比较分析[J].时代汽车,2020(14):143-144.

[2] 刘一昕.浅谈新能源汽车和传统汽车的总装工艺比较[J].时代汽车,2018(07):112-113.

[3] 吴洁.新时代总装车间的规划与展望[J].汽车实用技术,2023,48(08):207-213.

[4] 范召召,赵亚男,王宽.浅谈纯新能源汽车总装生产线改造工艺布局[C].四川省第十七届汽车行业学术年会论文集.成都启能汽车科技有限公司,2023:6.

[5] 严星,万小飞,古加能,等.纯电动乘用车整体式静止合车工艺研究[J].汽车制造业,2021(Z1):42-43.

[6]桑清宇,黄锦文.某新能源汽车总装车间工艺设计方案[J].工程建设与设计,2023(09):120-123.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:王啸宇 袁宝弟 朱群峰 ,单位:上汽通用汽车有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

低载荷总装线针对大质量新能源汽车的工艺布局调整

本文以新能源汽车总装工艺布局为基础,讨论分析如何在低载荷的总装生产线进行合理的BOP(工艺清单)调整,以最快的周期和最小的投资,实现大质量新能源汽车的生产在现有产线的混线。

2024-06-17 傅文

-

基于A3思维解决总装车间车门焊缝密封胶开裂问题

本文介绍了总装车间车门焊缝密封胶开裂问题背景及解决的目标,运用A3思维通过对车门线焊缝密封胶开裂发生位置及数量分析绘制帕雷特图(“80/20”原则)描述问题现状,找出影响品质的关键问题点,运用5 why真因分析得出车门焊缝密封胶开裂发生的真因,解决了总装车间车门焊缝密封胶开裂问题。

2024-07-02 刘阳 许能才 李文鹏 李文博

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多