商用车驾驶室前悬翻转轴衬套压装工艺增效降本改造方案

0 前言

商用车市场快速发展,提高生产效率、降低生产成本成为制造企业保持竞争力的关键。驾驶室前悬翻转轴衬套压装作为商用车生产的重要环节,其生产效率直接影响整车装配效率,以及公司的运营成本。

本研究旨在通过分析现有工位动作,识别冗余动作和劳动强度大的作业岗位,并提出相应的改进措施,以提高衬套压装效率,消除重体力岗位,降低生产成本,为商用车制造企业提供可行的技术改进方案。

1 前悬翻转轴衬套压装工艺现状

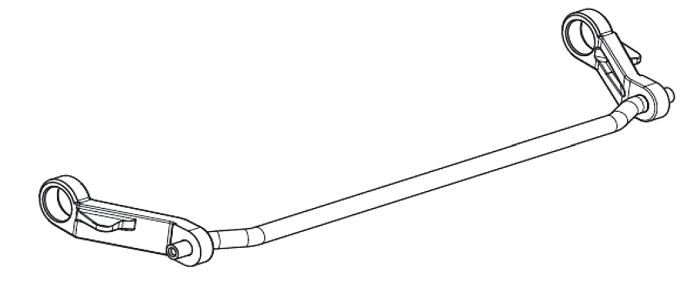

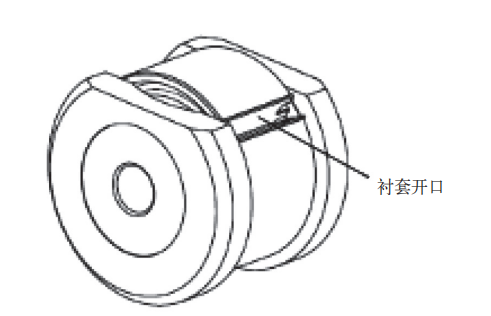

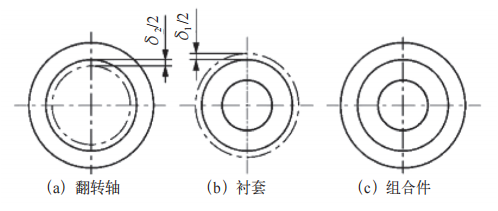

驾驶室前悬翻转轴是商用车的重要结构部件,其衬套压装质量直接影响整车的安全性和舒适性。现有某知名企业,主要生产商用车驾驶室前悬置总成,其中前悬翻转轴结构如图1所示,衬套如图2所示。

图1 商用车驾驶室前悬翻转轴

图2 衬套

1.1 产线现状

目前,该企业有一条多品种、混线生产的商用车驾驶室前悬生产线。驾驶室前悬翻转轴衬套压装采用油压方式压装衬套,压装过程均需人员参与才能完成,驾驶室前悬分装线占地面积约210m2,其中轴套压装占地面积约90m2。

1.2 动作分解

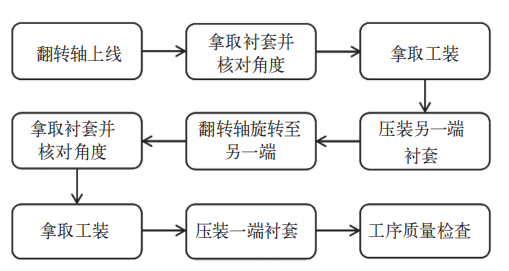

驾驶室前悬衬套压装工位设置2名操作人员,通过零部件准备、工装准备、衬套压装和物流搬运等作业内容,完成驾驶室前悬衬套的压装,其中两端衬套压装用时57s。衬套压装动作的分解,如图3所示。

图3 翻转轴衬套压装动作分解

2 影响衬套压装效率的关键因素分析

在保障产线作业效率及产品品质的前提下,对驾驶室前悬衬套压装的动作进行分析,找出影响衬套压装效率的环节。

2.1 人工操作熟练度

商用车驾驶室前悬翻转轴质量约20kg,属于重体力岗位。员工在衬套压装作业中,参与整个衬套的压装过程,员工动作快慢、操作顺序、体力消耗和情绪价值等都将影响衬套压装效率及产品品质。

2.2 工艺流程

驾驶室前悬翻转轴两侧均需压装衬套,现工艺流程是两端衬套分别压装,其中还需对翻转轴旋转180°,两次放置衬套压装工装,工艺流程长,影响衬套压装效率。

2.3 设备性能

现设备采用油压机压装衬套,一次仅能压装一端衬套,需2人配合压装才能完成两侧衬套的压装,人机效率较低。针对这些因素,本研究提出了相应的改进措施,包括优化工艺流程、改进工装夹具和引入自动化设备等。

3 衬套压装效率提升方案设计

为了提高驾驶室前悬衬套压装效率,保障产品质量,降低员工劳动强度,经过对商用车驾驶室前悬翻转轴衬套压装动作分析,在保障产品质量的前提下,本研究通过工艺流程优化等几方面来满足产品需求,从而实现降本增效的目的。

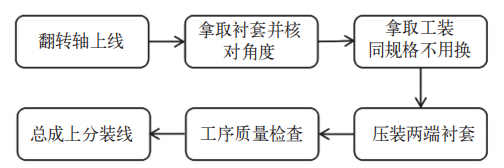

3.1 工艺流程优化

商用车驾驶室前悬翻转轴两端分别有一个衬套,且两端衬套压装参数、动作和质量要求都相同,均需通过压力设备及工装配合完成衬套的压装,因此本研究将驾驶室前悬两端衬套压装串行动作改为并行动作,减少等待时间,降低人员劳动强度,具体优化后的流程如图4所示。

图4 优化后翻转轴衬套压装动作分解

3.2 引入自动化压装设备

汽车零部件产线自动化水平的提升,不仅可以降低对员工技术门槛的要求,同时也方便员工操作生产设备,减少体能消耗,使因员工操作而造成的零件质量问题得到有效控制,保障零部件稳定生产。本研究通过引入半自动化压装设备,对驾驶室前悬翻转轴衬套同时压装来提高压装效率,降低员工劳动强度。

3.2.1 压力装备设计原则

目前,仍有部分企业通过生产经验来选择压机类型及型号,缺乏理论计算的数据支撑。若压机不合适,将会造成衬套压装不到位或衬套被压坏,导致产品质量频发或资源浪费,因此,通过对衬套压装力的理论计算,并通过仿真软件对压装过程进行分析,选择合适的压机压装衬套非常关键,同时对生产效率及产品质量的稳定性意义重大。

3.2.2 零部件参数分析

商用车驾驶室前悬翻转轴衬套压装孔径φ70+0.0740mm,材质为Q355;压装衬套外径为φ82mm,材质由Q235和天然橡胶组成。两种零件为过盈配合,且过盈量较大。

3.2.3 衬套压装力分析

前悬翻转轴与衬套之间为过盈配合,其过盈量均在零件的弹性范围内。在前悬翻转轴和衬套压装时,翻转轴的内孔和衬套外圆受到的压力应小于零件材质的屈服强度。在计算衬套压装力时,将前悬翻转轴和衬套看作2个过盈的厚壁圆筒,如图5所示。

图5 前悬翻转轴与衬套示意

通过受力分析可知,前悬翻转轴和衬套压装时,前悬翻转轴仅受2个零件接触面的压力,衬套外圆受反作用压力,两个压力大小相等。

前悬翻转轴和衬套2种零件的材质不同,其零件间分别产生的变形量也不同。

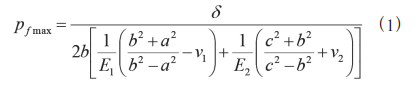

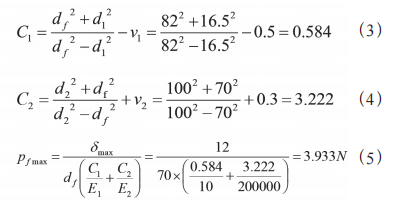

根据零件间理论过盈量公式,计算前悬翻转轴与衬套过盈量:

式中,a、b和c分别为衬套半径、结合面半径和前悬翻转轴外圆半径,单位为mm;E1、E2分别为衬套和翻转轴的弹性模量,单位为N/mm2;v1和v2分别为衬套和翻转轴材料的泊松比;p为衬套与翻转轴之间的压力,单位为MPa;δ1、δ2分别为衬套外径收缩量和翻转轴内孔的扩张量,mm;pfmax为最大单位压力,单位为N/mm2。

零件间压装力理论计算公式:

其中:S=2πbL。

式中,F为零件间理论压装力,单位为N;S为结合面面积,单位为mm2;L为零件间压装位移,单位为mm;μ为零件间滑动摩擦因数。

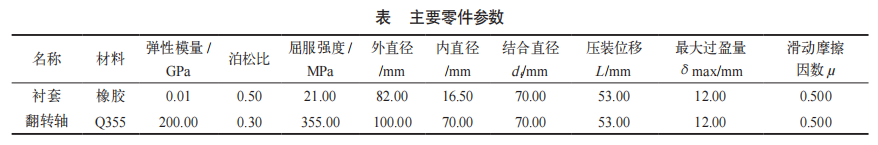

衬套和前悬翻转轴2种零件的相关数据见表,根据表中数据可计算出衬套与前悬翻转轴间理论压装力的大小。

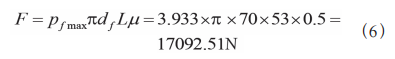

将表中的2种零件参数分别代入式(1),可得C1,C2和pfma:

式中,C1和C2分别为衬套和前悬翻转轴的系数;d1和d2分别为衬套和前悬翻转轴的外径。

将上式中计算的各参数代入式(2)得衬套的压装力:

根据以上计算可知,衬套的理论压装力为17092.51N。根据压机的选用原则,压机的额定压力应大于等于理论压装力的2.5倍,因此选用压机的额定压力应大于42731.3N。

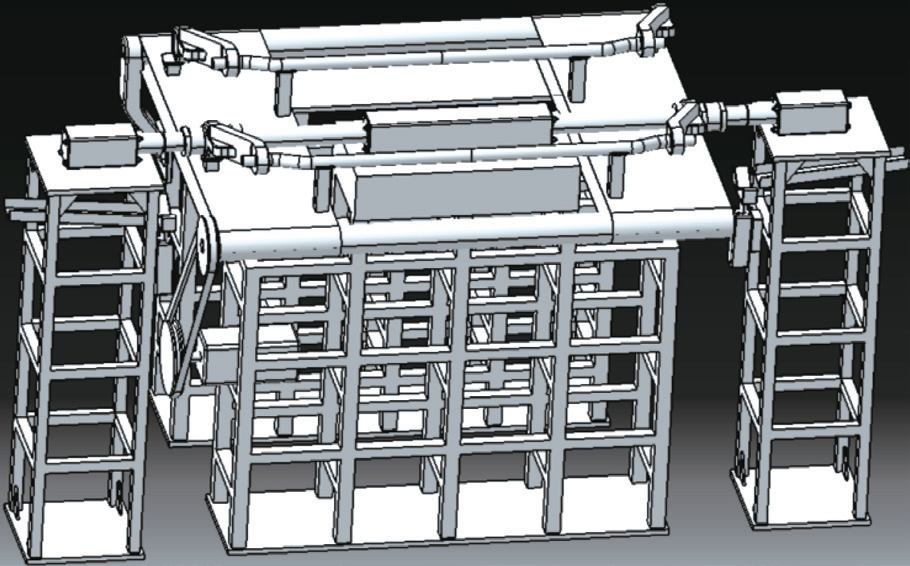

3.2.4 衬套压装机构

驾驶室前悬翻转轴衬套压装工艺过程通过三个机构配合完成,如图6数模简图所示,有三个主要功能部分:一是衬套定位输送机构,二是衬套压装机构,三是视觉检测机构。首先,人工将计划生产的衬套分别放入两侧的定位输送机构上定位与识别;然后驾驶室前悬翻转轴由人工通过平衡吊吊运至翻转轴输送机构进行定位识别;当检测到前悬翻转轴到达设定位置后,升降工装托举衬套开始工作,将衬套运送至压装位置;人工操作压装机构按钮,前悬翻转轴两侧开始同时缓慢将衬套压入翻转轴中。压装过程中升降工装收到信号后,开始下降到取件位等待下次送件;最后视觉检测机构检测压装质量,并通过显示屏反馈员工。

图6 翻转轴衬套压装机构数模

3.2.5 衬套定位输送

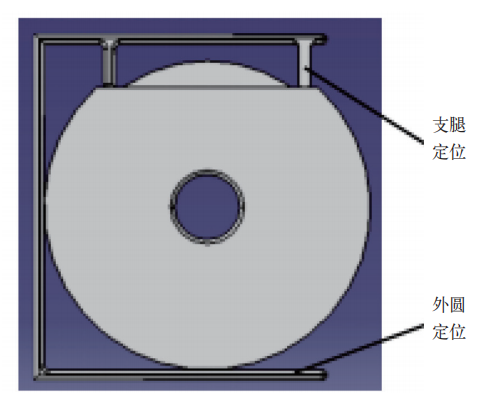

产品定位一般有面定位、外圆柱面定位和孔(即内圆柱面)定位等。

本研究衬套的定位机构采用衬套外圆定位,利用外圆限制衬套的自由度,使衬套顺利被送达升降工装托举机构,同时视觉检测配合托举机构,使衬套被送至合适的压装高度;支腿定位的作用是限制衬套的旋转自由度,防止衬套在输送过程中转动,保证衬套的压装角度,如图7所示。

图7 衬套定位机构

3.2.6 视觉检测机构

视觉检测主要用于检测前悬翻转轴输送位置及摇臂孔高度,通过检测反馈距离差,指挥输送带输送翻转轴到达合适位置,以及指挥上升油缸托举衬套上升,直至衬套到达合适的压装高度,保证衬套与前悬翻转轴摇臂孔同心。

3.2.7 衬套压装质量

根据分析,零件间通过过盈压装联接设计的要求是防止零件间受力而松脱、失效,该力也就是使压装失效的力,该力与零件压装力有关,二者基本相同,由此可依据检测压装力来辨别零件压装质量。随着工业技术的发展,数字化和智能化应用也越来越多。因此,可通过对零件压装力进行实时监测和反馈,控制零件的压装过程,从而保证产品的压装质量。

4 衬套压装工艺优化效果分析

为评估改进方案的效果,本研究通过仿真软件进行了仿真分析。结果表明,改进后的衬套压装工艺显著提高了生产效率,单件压装人机效率提高60%以上,岗位人员由2人缩减为1人,该员工仅负责前悬翻转轴、衬套的上料和衬套压装按键操作,员工劳动强度大幅降低。同时,由于自动化程度的提高,人员缩减等因素,生产成本同比明显降低。通过成本效益分析,预计在一年内可收回改进投资,长期来看将为企业带来显著的经济效益。

5 结语

本研究通过分析商用车驾驶室前悬翻转轴衬套压装工艺现状,识别出影响效率的关键因素,并提出了相应的改进方案。经过理论分析,优化后的压装工艺显著提高了生产效率,减少了作业人员,达到了降本增效的目标。该研究为商用车制造企业提供了可行的技术改进方案,对提高企业竞争力具有重要意义。未来研究可进一步探索智能化压装技术的应用,以实现更高水平的效率提升和质量控制。

参考文献

[1] 魏雪城,赵松强,谭立国.汽车零部件行业自动化生产装备关键技术的研究[J].内燃机与配件,2023(7):47-49.

[2] 王亚涛,王一平,张昊,等.轴承与壳体压装工艺动力源的选型研究[J].轻工机械,2022(2):92-96.

[3] 廖曾丽.橡胶开口衬套压装的工艺优化研究[J].机电信息,2022(9):77-80.

[4] 牛奔,李岩艳,钱德隆,等.浅谈工艺工具制造中的工装夹具设计[J].石化技术,2023(9):87-88.

[5] 李志栋,陈亮,秦楚山,等.一种大规格薄壁衬筒的低应力压装工艺研究[J].制造技术与机床,2021(1):82-84.

[6] 孙爱平.一种自动变速箱薄壁件的伺服压装工艺[J].机械工程与自动化,2019(6):158-159.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:董少飞 郑洋 刘鑫 任伟,单位:陕西重型汽车有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

四轮转向系统的控制算法研究及遗传算法的应用潜力分析

针对诸多行驶场景下汽车转向不足的问题,本文对比了四轮转向系统与前轮转向系统的差异。为实现小半径转向的同时保持车身稳定的目的,详细分析了质心侧偏角及横摆角速度在模糊控制、滑模控制和神经网络中的控制效果,最后研究了遗传算法在转向稳定性控制中的应用潜力。

2025-08-07 李大伟 王青 张炜培

-

某混动专用发动机开发及仿真

为开发某款混动专用发动机,本文基于 AVL-BOOST 软件搭建相应的一维热力学仿真模型,重点完成两款凸轮型线整机热力学结果对比以及两款增压器匹配分析,最后基于选定的硬件状态对万有最低比油耗进行仿真预测。整机动力性和经济性满足设计指标要求,为该混动专用发动机的开发及硬件选型提供指导和建议。

2025-08-06 孙影

-

某车用永磁同步电机退磁问题的分析与优化

通过对某车用永磁同步电机退磁案例的分析,将造成电机转子退磁问题的原因大概分为硬件方面、测试方面和控制方面,并逐个分解和制定相应的验证计划,排查造成该车用永磁同步电机退磁故障的关键因素,针对这些因素提出优化改善的研究方向,为永磁同步电机退磁问题的分析提供理论支持和案例依据。

2025-08-05 杨洪震 李晶晶

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多