基于CATIA开发的焊装工艺自动评审系统

0 前言

基于CATIA软件深度集成,结合中国一汽在工艺评审工作中的实际需求,本项目构建了一套涵盖基础信息管理、评审项配置、自动化评审及结果导出等功能的解决方案。系统通过嵌入CATIA软件,实现工艺评审的自动化与标准化,大幅提升了评审效率与准确性。同时,系统支持导航式评审项的灵活配置、批量导入与导出功能,满足了不同场景下的评审需求。

本文旨在介绍系统的功能模块、操作流程及技术实现,通过本方案,用户能够高效完成工艺评审任务,优化生产流程,为企业降本增效提供强有力的支持。

1 工艺评审程序与标准化

工艺评审程序与标准化是制造业质量管理的核心工具,通过分阶段控制、文件规范化和跨部门协作,企业可实现质量提升与成本优化。未来,结合数字化转型将进一步增强标准化与评审的协同效能,推动制造企业向精益化、智能化方向发展。标准化的重要性体现在多个方面。

(1)提高产品质量:遵循标准化的程序和流程可以确保产品的质量和性能达到一定的标准。

(2)降低维护成本:标准化的程序使得设备的维护和故障排查更为简便,降低了维护成本。

(3)缺陷预防与早期发现:标准化流程强制要求早期介入评审,如需求阶段明确目标和范围,开发阶段通过冒烟测试验证核心功能,显著降低后期返工成本。

2 设计理念

2.1 焊接参数智能校验

通过读取CATIA模型中的焊点坐标、焊缝几何参数,与工艺规范阈值自动比对。开发参数规则库,支持焊点间距、焊脚高度等18项关键指标的批量校验。2.2空间可行性分析基于VB.NET开发焊钳运动仿真模块,自动检测焊枪可达性及与周边零件的干涉情况,引入检测算法,对复杂曲面焊点进行可达性概率计算。

2.3 工艺规范性核查

集成CATIA Weld Design模块的15种标准焊缝类型库,自动匹配焊接符号标注规范。建立焊接符号知识图谱,实现特征树与工程图标注的自动一致性校验。

2.4 参数化驱动准则

建立焊接特征与工艺参数的数学关联模型,实现几何尺寸、材料属性与焊接规范的动态映射。设定焊点间距、熔深系数等28项关键参数的约束方程式,确保设计变更自动触发工艺评审更新。

2.5 工艺规范性嵌入

将标准转化为可执行的规则库,集成至CATIA特征树校验模块,用于评审时将数据识别、测量、比对的特征数值与标准进行比对,并判定结果。

3 理论分析

在实际工艺评审中,通常工艺员在处理不同项目时,往往需要针对每一条评审规范进行重复的手动评审。这种手动操作不仅效率低下,而且容易引发错误,如疏漏、误判或误改等问题。这些问题有时非常隐蔽,难以在早期阶段发现,导致现场调试时程序问题难以迅速解决,从而影响项目的上线进度。为了提升评审的效率和准确性,我们将评审软件与CATIA软件进行集成,实现左侧显示评审界面、右侧显示CATIA软件的界面布局,并确保两者之间的通信传递顺畅。

此外,针对每一条评审内容及所需评审的数据,我们制定统一的评审规范。基于CATIA CAA开发框架构建自动化评审模块进行二次开发,可以自动输出最终的测量值及问题数据图片。评审软件接收这些数据流,并通过交互界面进行直观展示。同时,评审软件还应支持将问题描述、修改建议以及文图截图上传至企业云平台,以便于数据的存储和后续分析。通过这一系列优化措施,我们期望能够显著提升工艺评审的效率和准确性,为项目的顺利推进提供有力保障。

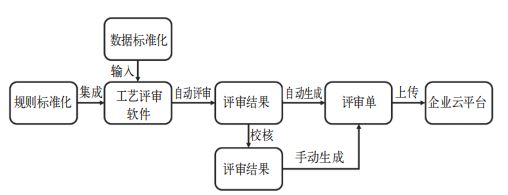

通过这一系列优化措施,显著提升工艺评审的效率与准确性,为项目的顺利推进提供强有力的保障。工艺自动评审设想如图1所示。

图1 自动评审系统设计概念

按照上述设想,这个工具可以减少大量的人工重复劳动,更能减少人为因素造成的错写、误写等问题;至少可缩短评审周期30%,缺陷识别准确率提升至95%以上,同时将模型设计、仿真验证和后端生产执行串联起来,实现全链路系统;实现工艺质量精准管控、极大提高评审人员工作效率,将现有知识体系完备高效地利用起来。

4 评审验证

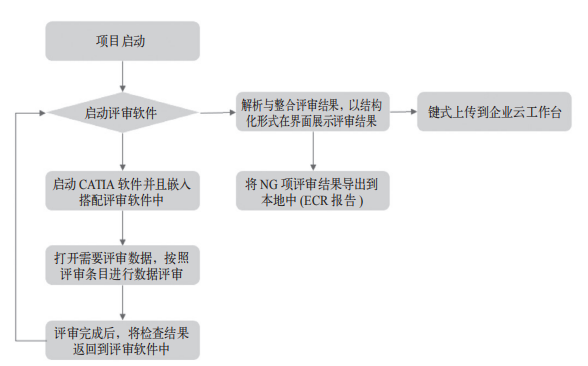

首先,在CATIA CAA二次开发技术上开发程序自动生成工具,本文提出的评审平台采用C/S架构,前端使用HTML、CSS和JavaScript技术构建用户界面,后端采用.NET技术进行业务逻辑处理。平台通过二次开发的程序与CATIA软件进行交互,实现数据的导入导出和自动化评审。软件开发的程序流程如图2所示。

图2 软件开发的程序流程

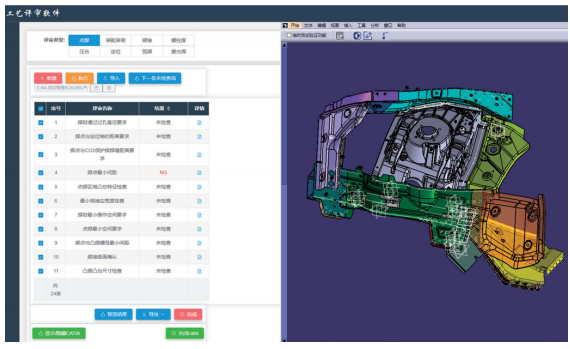

其次,CATIA深度集成,通过进程自动化启动技术调用本地程序,运用Window sAPI精准捕获窗口句柄,借助函数将CATIA界面无缝嵌入自主平台,如图3所示。系统实时处理窗口消息循环,完整保留CATIA原生功能的同时实现数据互通。

图3 CATIA嵌入评审软件

本系统通过指令引擎实现工艺评审平台与CATIA双向通信。用户选定评审条目并执行操作后,平台采用进程间通信技术将条目ID高效传输至CATIA进程。CATIA端自动加载对应模型并定位审查特征点。

当CATIA接收到平台发送的评审ID后,平台将自动识别对应的评审项目,并启动自动评审流程。通过对三维模型结构进行检查,生成相应的检查结果,并将这些结果回传至工艺平台。

平台接收到CATIA发回的检测数据后,就像快递分拣机拆包裹一样,自动把数据拆解成具体的检查项目、实测数值和三维问题截图,形成评审结果提供给工艺员进行查看,如图4所示。这些信息会被整理成类似体检报告的形式,在界面中用红绿灯标识(绿色合格/红色异常),点击还能在三维视图上查看对应位置,让工程师像查字典一样快速定位设计问题,针对NG项自动填写对应的问题描述以及修改建议。

图4 查看评审结果

自动完成评审后,系统可以智能筛选NG项数据并生成结构化问题清单,支持Excel本地导出。系统允许审查意见通过加密通道上传至云端工作台,实现多端同步标注与版本快照留存,确保质量数据可追溯,形成质量闭环,同时支持按需求生成报告模板。

5 应用与实效

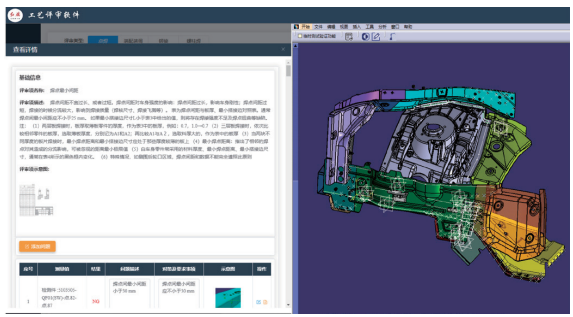

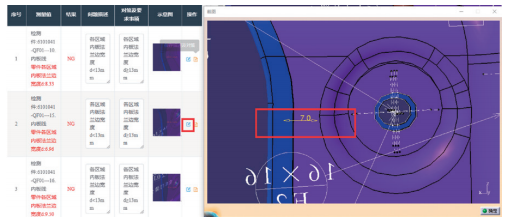

在中国一汽工艺评审的实际应用过程中,已创建点焊、弧焊、螺柱焊、激光焊、压合、定位、铆接和装配装调8个模块86条自动评审规则。以压合工艺评审为例,自动评审系统可以快速识别并测量车门内板法兰边宽度d,并判断是否满足压合包边工艺需求,结果如图5所示。

图5 自动评审系统运行结果

自动评审系统可将焊装工艺性评审工时由35人天/版降低至18人天/版,大幅提升具备典型特征的产品数据评审效率,降低工艺评审规则中重复度较高的人工评审耗时,同时采用NG项人工二次判定相结合的方式,如图6所示,可确保评审项100%准确。

图6 二次人工判定界面

6 结语

通过评审软件与CATIA的深度集成及自动化评审模块的应用,工艺评审流程实现系统性优化。自动化模块替代传统手动操作后,评审效率大幅提升,工艺员不需要逐条核对规范,系统可直接识别设计偏差并生成可视化问题报告,显著减少人为疏漏和误判风险。双界面协同设计实现数据实时交互,工艺员能够快速定位问题根源,缩短缺陷排查周期,同时通过图文结合的问题描述与云平台无缝对接,形成闭环管理链路,确保问题从发现到解决的全程可追溯。

标准化评审规范的统一执行有效消除了个体经验差异带来的结果波动,工艺逻辑一致性显著增强。积累的评审数据为企业工艺知识库提供结构化支撑,高频问题得以针对性改进,避免重复性错误。此外,云平台协同功能强化了多部门协作效率,现场调试响应速度明显加快,项目推进阻力显著降低。未来可通过智能算法进一步优化问题决策链路,扩展兼容场景,持续提升工艺评审的智能化水平。

参考文献

[1] 胡伟.汽车焊装工艺数字化评审系统关键技术研究[J].机械科学与技术,2019,38(12):90-94.

[2] 杨明.基于CATIA的焊装工艺标准化评审系统[J].工程建设标准化,2016,(5):14-17.

[3] 高伟.基于CATIA的焊装工艺协同评审平台开发[J].计算机应用研究,2017,34(S1):99-102.

[4] 刘洋.基于知识工程的汽车焊装工艺智能评审系统[J].计算机集成制造系统,2017,23(9):2104-2111.

[5] 周强.基于CATIA的焊装工艺知识库系统构建[J].机械制造与自动化,2016,45(4):194-196.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:李赫 阮守新 王亭力 刘俊伟 赵醍 张玲玲,单位:中国第一汽车股份有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车保险杠材料通用化应用案例研究

某工厂在汽车保险杠材料选用上,因缺乏通用化规划,各车型保险杠涉及10个牌号材料,不仅大幅增加了工厂管理成本,还在材料应用时极易出错,致使产品不良品率升高。经实施材料通用化策划,工厂对材料收缩率相近的牌号予以整合,并对整合后的保险杠开展尺寸匹配验证,同时优化注塑工艺,使各车型保险杠尺寸均符合要求。

2025-08-26 何凡 沙俊亚 李飞段 雪娜 柳星来 张自健

-

一种基于DoIP协议的多线程ECU刷写方法

随着智能网联技术的迭代,车载ECU亟需突破传统单线式刷写性能边界。针对传统CAN/CANFD单线程刷写面临的时效瓶颈,构建一种新刷写架构:首先传输层协议采用DoIP替代CAN/CANFD总线;其次使用多线程调度器,实现ECU并行刷写;最后引入定时复位策略,保障刷写流程鲁棒性。刷写周期压缩至48.8%,提高故障自愈率,为多ECU刷写提供有效方案。

2025-08-27 许雨舟 金希栓 陈新毅 汪洋 何龙胜

-

集中过滤冷却系统在汽车生产中的运用

本文以奇瑞汽车F4J16发动机生产线为例,主要通过深入研究零部件生产线集中过滤方案及相关设备的安装运行,分析集中过滤冷却系统在提高车企生产能效、降低生产成本、优化和提升汽车生产工艺方面发挥的作用。

2025-08-28 郑亮 许斌

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多