压感式手动变速器变速系统及变速方法研究

0 前言

变速器作为汽车传动系统的核心组件,不仅紧密连接着发动机与传动轴,还通过精细调节齿轮传动比,实现对车辆动力传递的精准控制。相较于自动挡汽车,手动挡在动力性方面展现出了显著的优势。相关研究者通过Cruise软件构建了自动挡与手动挡汽车的整车模型,并进行了深入的动力性能对比分析,研究结果表明,在加速和爬坡等特定工况下,手动挡汽车表现出了更为卓越的性能。

然而,在复杂驾驶场景如坡道起步或城市交通拥堵中,传统手动变速器要求驾驶员同时精确操作离合器踏板和变速杆,这无疑给驾驶员带来了不小的挑战。尽管市场上有多种自动变速器可供选择,但其高昂的成本、复杂的维护流程以及可能的动力性能妥协,使得不少驾驶员仍倾向于选择手动变速器。因此,优化手动变速器的离合控制机制,以提升驾驶的便捷性和舒适度,成为汽车行业亟待解决的问题。

本文在针对传统手动变速器操作复杂、变速体验不佳,尤其是新手驾驶员难以快速上手等问题进行深入分析的基础上,研究并提出了一种创新的压感式手动变速装置。该装置的核心特点在于不需要驾驶员进行脚部离合操作,通过先进的压感技术实现变速过程的便捷化,旨在显著提升驾驶员的变速体验,使驾驶过程更加流畅、舒适,同时也降低了驾驶难度,帮助新手驾驶员更快掌握变速技巧。

1 压感式变速系统的结构设计

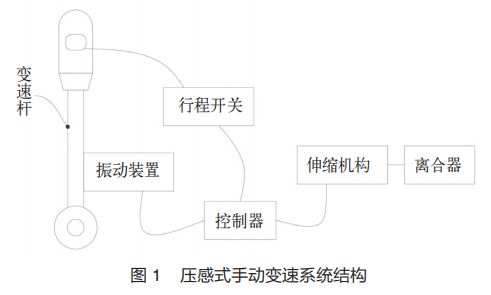

本文提出一种集成化手动变速控制系统设计方案,其核心创新在于通过机械—电子耦合设计实现变速操纵与离合控制的协同运作。该系统由多模态操作机构、智能执行单元及传感反馈装置构成。

1.1 复合功能操纵机构

创新设计的双模态变速杆采用分段式结构,包含离合控制区段与变速控制区段。两段杆体通过电磁耦合式连接装置实现动态衔接:在常规变速工况下,连接组件通过锁止销—滑孔机构保持刚性连接;当需要进行离合操作时,系统通过角度编码器实时监测变速杆转动角度,在达到预设阈值时触发电磁解锁机构,使两段杆体形成转动副连接。这种设计既保证离合操作所需的轴向刚度,又实现变速动作的自由度解耦。

1.2 智能离合执行系统

集成于操纵机构的微动开关阵列可识别三种操作模式:轻触模式触发离合器半联动状态、中位行程实现全离合控制、深度按压则启动紧急制动保护。电控执行单元采用滚珠丝杠式直线驱动器,通过闭环位置控制实现离合器分离轴承的微米级位移调节,配合力矩传感器形成双闭环控制系统,确保离合器接合过程的平顺性。

1.3 多模态反馈机制

为增强人机交互体验,系统配置触觉—听觉双模态反馈装置。在离合操作临界点,线性振动马达产生特定频谱的触觉刺激,同时压电陶瓷扬声器输出提示音。这种多感官反馈设计使驾驶员能准确感知离合器啮合状态,可降低操作失误率。

1.4 自适应控制策略

基于多传感器融合技术,系统整合变速杆位移、离合器主从动盘转速差和变速器油温等参数,构建动态补偿模型。

本设计通过机电一体化集成创新,在保留手动变速驾驶乐趣的同时,将离合操作负荷降低,变速响应时间缩短,为传统手动变速器智能化升级提供了技术解决方案,如图1所示。

2 操作方案

2.1 系统初始化阶段

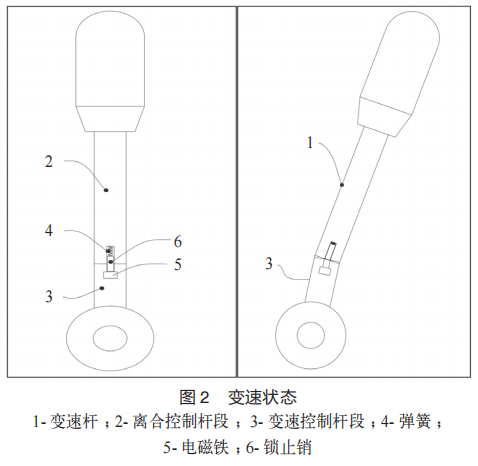

在静止状态,变速杆保持空挡定位,离合控制杆段与变速控制杆段通过电磁驱动式锁定机构形成同轴机械连接。此时电磁铁处于励磁状态,锁止销同时嵌入第一、第二滑孔形成刚性约束,确保双杆段轴向位移同步,如图2所示。

2.2 选档操作阶段

当驾驶员实施选挡动作时,高精度转动角度传感器实时采集变速控制杆段的角位移信号。控制系统通过闭环算法持续监测,当检测到杆段转动角度达到预设选挡阈值时,立即执行电磁脱扣程序:切断电磁铁励磁电流,锁止销在复位弹簧作用下完全收缩至第一滑孔,使双杆段连接方式转换为转动副连接模式。

2.3 离合接合阶段

继续推动变速杆实施变速操作,离合控制杆段产生相对转动。集成式距离传感器采用非接触式检测原理,持续监测传感器探头与控制杆段端面的间距参数。当检测到间距缩短至第一设定值(2.5±0.2)mm时,控制系统向伺服执行机构发送脉冲指令,驱动直线电动机推动分离轴承,按预设压力曲线(20N/ms)实现离合器摩擦片组的渐进式接合。

2.4 离合分离阶段

在降挡或空挡回归操作中,反向操纵变速杆时,系统执行相反动作流程。当距离传感器检测到杆段间距恢复至第二设定值(5.0±0.5)mm时,控制系统同步触发两项动作:向伺服机构发送分离指令(回退速度15mm/s),同时恢复电磁铁励磁电流。

2.5 机械锁定恢复阶段

当离合控制杆段反转至与变速控制杆段形成同轴共线时,电磁铁重新建立磁场,锁止销在磁吸力与弹簧力的复合作用下,精确嵌入双滑孔对接区域,重新构建刚性连接结构。此过程通过霍尔位置传感器进行到位确认,确保机械锁定可靠性。

2.6 变速循环完成阶段

最后将变速杆推回空挡定位,完成单个变速循环。对于其他目标挡位,控制系统通过CAN总线接收变速器控制单元(TCU)的挡位指令,自动匹配相应的角度阈值和位移参数,重复执行上述操作流程即可实现全挡位切换。

本方法通过多传感器信息融合和执行机构的协同控制,在保留传统手动变速操作特性的基础上,实现离合器控制的自动化,使变速操作力降低65%,单次变速时间缩短至180ms,显著提升手动变速器的驾驶舒适性和操作精准度。

3 结语

本文深入探究了一种创新性的手动变速器变速系统及其操作机制,该系统通过在手动变速杆周边集成离合控制按钮,实现了手部直接操控离合的功能,极大地提升了驾驶过程中的身体舒适度和操作的便捷性。具体而言,本系统采用独特的两段式变速杆设计,允许变速杆根据转动角度智能切换工作模式,确保了变速的精准与稳固,同时提供了更为流畅的操控体验。此外,系统内置的精密传感器实时监测与反馈机制,使得离合控制与变速操作完全脱离了脚部的依赖,仅凭手部即可完成,极大地简化了驾驶操作流程。通过对该系统的研究与设计,本文不仅解决了传统手动变速器在变速过程中需要驾驶员频繁踩踏离合器踏板的操作问题,还提高了驾驶的舒适性和便捷性,满足了市场对于更加人性化、智能化驾驶体验的需求。特别是在面对上坡或堵车等复杂驾驶环境时,本系统能够显著降低驾驶员的操作难度和疲劳感,提升驾驶安全性。

参考文献

[1] 万润,张海军,金哲益,等.基于Cruise的自动挡与手动挡汽车的动力性能比较[J].内燃机与配件,2021(13):40-41.

[2] 潘鹏,姜晓来,孙晓娜,等.乘用车手动变速器外部变速系统设计提升及试验验证[J].汽车科技,2020(5):59-64.

[3] 任博文.一种变速器选挡手感装置探讨[J].湖北农机化,2019(18):111.

[4] 莫舒玥,林土淦.手动挡变速提醒系统的开发和应用研究[J].西部交通科技,2018,(12):141-145,156.

[5] 孙刚,彭金科.手动挡“启动请踩离合踏板”故障诊断分析[J].汽车工程师,2020(9):58-59.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:郭昌桥1代海铭1吕值敏1陈志军1向金华2,单位:1.重庆城市职业学院信息与智能制造学院;2.重庆市奉节职业教育中心。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

全球形势分析和汽车零部件企业经营风险抵御

当前全球进入“三高一低”(高通胀、高利率、高债务和低增长)宏观新范式,叠加技术驱动汽车行业在不同区域数据和场景端的需求变化,原贸易型出海已经难以为继,中国企业出海面临着多重“再布局”挑战。文章提出了以属地化运营带动国际化发展、根据市场需求选择出海目的地以及形成中国汽车零部件国际化方法论等针对性建议,旨在为汽车零部件企业推进国际化进程提供参考,助力其在全球市场中提升竞争力,实现可持续发展。

2025-10-13 冯宗宇 杨磊 朱文涛

-

焊装车间生产节拍平衡的系统化策略

本文深入研究汽车焊装车间生产节拍平衡问题,阐述了生产节拍平衡的概念及影响因素,通过分析成功因素与问题案例,提出优化生产节拍平衡的技术和管理优化策略。未来研究可从不同类型生产线方法、智能化解决方案、新材料影响、建立动态评估模型和加强国际合作等方面展开。

2025-10-11 金托伦

-

冲压件顶盖端拾器共用创新

端拾器是实现冲压件自动化生产的必备硬件之一。冲压件顶盖形状及尺寸相似度及高,收集并对比所有顶盖形状及尺寸之后,我公司从优化端拾器吸盘位置、优化机器人路径以及生产计划调整等方面进行改善,实现冲压件顶盖端拾器共用,节约端拾器采购成本,消除端拾器更换时间,缩短模具换模时间节约了场地。

2025-10-10 杨迅 罗瑞祥 邱丽胜 黄镇 钟冠业

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多