Granitan® 50 周年:STUDER 精密磨床成功的基石

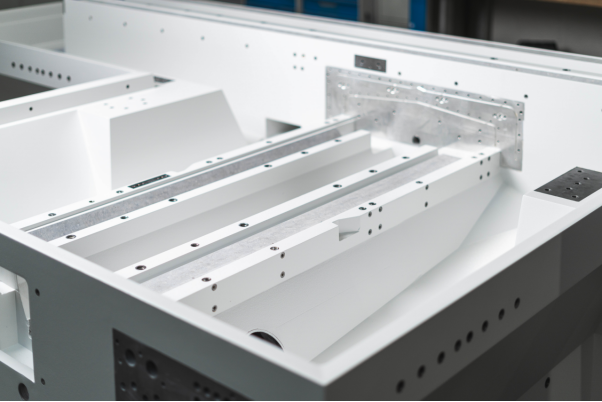

车间里弥漫着专注的工作氛围,身着工装的员工们正在准备模具,安装管道、电缆、板材、螺纹销钉以及结构件。随后,一台强力设备将粘稠的混合料注入模具,这种混合料根据严格保密的配方搅拌而成,其中含有不同直径的石料颗粒。这是一种矿物铸件混合物,在不到一天的时间里就会凝固成一个高性能的机床床身。五十年来,这种名为 Granitan® 的复合材料,一直是STUDER内外圆磨床以精度与可靠性著称的基础。

STUDER 研发工程师 Lennard Vorwerk-Handing 说道:“1976 年,RA5 作为首款采用 Granitan® 床身批量生产的磨床进入市场,在机床制造业实现了突破性创新。” 此前常用的铁基灰铸铁需要高温成型,且后续加工繁琐。而 Granitan® 则可以在室温下成型,类似于混凝土。实际上,有些制造商之前尝试过使用水泥基机床床身。Vorwerk-Handing 解释道:“水泥基混凝土的收缩率明显更大,并且容易吸收水分,无法满足机床对绝对稳定性的需求。”

Granitan® 优势一览

· 卓越的吸震性,实现高磨削精度

· 优异的热稳定性,确保加工稳定

· 可重复生产微米级精度的导轨

· 延长工具寿命

· 快速供货能力

· 与灰口铸铁相比,生产更可持续

· 具有诸多优势的高性能材料

最终,由 STUDER 和多家合作伙伴组织的专家联合研发,提出使用环氧树脂代替水泥作为双组分粘合剂,它长期稳定且不吸水。 名为 Granitan® 的矿物铸造材料适用于精密零件,而且可以快速高效地自行成型。无需耗时的后处理,即可制造出接近最终形状的机床部件,并可以在冷铸工艺中将结构件和管道直接集成到模具中。与灰铸铁相比,这种工艺更节能,提升了整机的可持续性。

Granitan® 也彻底革新了磨削工艺的精度。其最突出的优势之一是吸震性,约为灰铸铁的15倍,可迅速吸收振动能量。Vorwerk-Handing 解释道:“这是因为岩石颗粒与粘合剂基质之间的接触面能够有效地抵消振动能量。” 这对于精密内外圆磨削尤为重要,因为即使是最微小的振动也可能导致表面痕迹。得益于 Granitan®,STUDER 的客户可以获得更高质量的产品,并且无需特殊基础即可操作精密内外圆磨床。

Granitan® 持续优化

Granitan®优异的热稳定性同样重要。每升高1℃ 所吸收的热量为灰铸铁的两倍,此外,热传导速度也慢了将近13倍。 同时,它具有与钢或铁相似的膨胀特性,因此不会在与金属机械部件的连接处产生应力。这对客户来说具有巨大的益处:Granitan® 能够承受工厂车间日常生产中的温度波动,即使在非恒温空调的环境下也能实现可重复的磨削精度。

现代 STUDER 内外圆磨床集成了丰富的数字功能、灵敏的传感器技术以及自动化和联网功能。但 Granitan® 花岗岩床身仍然是拥有 113 年历史的STUDER公司所著称的精度与可靠性的核心。其原因在于持续不断的优化与开发, 如今的 Granitan® 已成为材料成分和制造技术领域深入研发的成果。自 2009 年以来,STUDER 与 Schneeberger 公司建立合资企业,在捷克共和国海布(Cheb)的一家高度专业化的制造工厂生产 Granitan® 床身,并且沿用自主配方和工艺管理。

如今,还有适用于特定应用的 Granitan® 配方:基础混合物 S103 构成坚固、高减震性的床身主体,而细颗粒特殊混合物则用于铸造精密部件。因此,Granitan® 技术使得在其自有的车间内,以微米级精度制造StuderGuide®导轨成为可能。这种液态材料在初始成型阶段带来的设计自由度,促成了高度紧凑、维护便捷的机床设计,这是其他制造方法无法实现的。

面向未来的稳固基石

50年以来,Granitan® 已成为稳固机床床身的代名词,至今仍在行业内树立标杆。其综合优势为客户带来了更高的工件质量、更可靠的生产以及更长的使用寿命。 面对精度、可持续性和灵活性的要求日益增长,Granitan® 在汽车、航空航天、电子和医疗等机械加工领域始终不可或缺。

为了确保客户在未来继续取得成功,STUDER 始终投资优化和新功能开发。未来,冷铸造工艺有望实现传感器技术和电子元件直接集成到床身。 “Granitan® 不仅仅是一种材料,更是一种技术模块和创新载体,”远东销售经理 Rolf Grossenbacher 说道:“ 我们的高性能材料 Granitan® 未来也将继续助力客户使用 STUDER 机床实现卓越磨削。”

联合磨削

龚淑娟

李峥

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多