追求最佳加工效率和高可靠性的柔性加工生产线

根据用户的需求,NTC公司凭借多年经验设计的缸盖柔性加工生产线以其高效性和良好的扩展能力,在发动机的制造生产当中得到了广泛的应用,极大地提高了用户的生产效益。

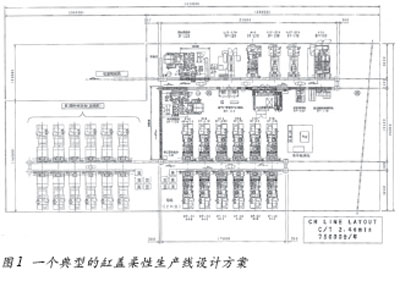

典型的缸盖柔性加工生产线设计方案

NTC公司生产的缸盖柔性加工生产线充分体现了“以人为本”的基本设计思路,有效地消除了影响加工效率的主要因素,即:操作人员的行为和动作,特别是采用手动搬送方式带来的影响。图1所示的是NTC的一个典型的缸盖柔性生产线设计方案,其设计纲领为年产75000台、加工节拍2.46min。根据生产需要,这条生产线仅需再追加12台加工中心就能形成年产150000台的加工能力。

该生产线全线由视野良好、简洁的卧式加工中心为主构成。由于机床宽度小,缩短了操作人员的步行距离,节省了体力。在整条生产线当中,通过选择最佳切削条件减少了交换刀具的频率;采用多用途的A轴翻转夹具使得工件内的切屑、冷却液能最大程度地留在机床内部。同时,为了防止工件被误投入机床,在各工序的夹具内还配置了判断工件错误的挡板,因此操作人员可不必考虑工件上料的姿势。

加工质量的有效保证

NTC对缸盖柔性加工生产线的精心设计能够有效地保证产品的加工质量:

1、 在1轴CNC加工机的刀库内对直径12mm以下的刀具进行折损检测。

2、 在定位销压装工序中进行油孔的贯通检查。

3、 刀具设定错误检查。刀具交换后,在生产线量仪上检测初加工品的加工孔。

4、 气门座圈/导管压装前对精加工的漏加工检测。气门座圈/导管压装的底孔加工后,通过进行是否有漏加工及未贯通检查,能够有效地防止下一工序中精加工刀柄折损现象的发生。

5、气门座圈/导管精加工、凸轮轴孔精加工的精度保证。采用NTC标准化设计的柔性化专机,实现了高可靠性、高精度的工序加工。

气门阀座/导管精加工及凸轮轴孔精加工工序的专机化

气门阀座/导管及凸轮轴孔的精加工工序在缸盖加工中属于非常关键的工序,其往往是精度不稳定或生产线加工效率下降的成因所在。

对于X、Y、Z三轴移动、采用每次换刀加工方式的加工中心来说,为防止由温度变化、刀柄切屑粘附造成的刀具跳动等引起的加工精度变化,人们通常采取光栅尺和传感器等补偿措施,但对于长期稳定性来说,这种方法存在一定的局限性,而且其维修的次数和成本也会相应增加。另外,对于产量为15万台/年的生产线来说,精加工工序如采用多台机床,工件精度的一致性就很难得以长期保证,而且为保证其均匀一致性所要开展的质量管理也将是一项非常复杂的工程。

为此,NTC公司在精加工工序上采用了标准化设计的柔性专用机床。这种柔性专用机床结构简单,不需像加工中心那样进行ATC刀具交换,只需进行最初的调整就可确保机床的加工精度,且加工质量非常稳定。特别是在凸轮轴孔的精加工过程中,由于有的缸盖零件在凸轮轴的支撑部位存在较大的挺杆孔让出量,如进行自导向铰孔加工,在加工凸轮轴孔时会产生切削负荷不平衡、刀杆向切削负荷少的一方偏斜的现象,难以保证同轴度等精度,而采用柔性化专用机床则能有效地克服上述问题。

如果采用专机加工,在一条生产线上就能实现年产15万台的加工,从而使质量管理变得容易,整条生产线的加工效率也得到了提高。标准化设计的柔性加工专机在将来要进行机型变更时也能如同加工中心一样,只要经过简单的调整就能很快地实现新工件的加工。

质量保证措施

根据多年的生产经验以及用户的反馈,NTC公司不断地更新设计理念,使得为用户提供的组装图纸更加可靠、准确。NTC公司的质量保证措施包括:

1、 建立精密部件、大型零件等重要部品采用温度控制下的机械加工,且全部进行检测的制度;

2、 主轴、夹具在分装阶段采用模块化管理,提供精度一致的部件,建立动态检查的质量保证体制;

3、 提供防止重复加工的控制回路;

4、 提供预防维修的尽可能多的资料;

5、 机床占地面积小的同时,提供更加方便的维修条件。

跟帖

查看更多跟帖 已显示全部跟帖