总装质量控制中的工序串联

汽车总装的制造过程主要以人工装调为主,而流水线作业中人工装调时会遇到部分工序内容遗漏的情况,此时如果不用其他防错手段进行制止或者预警的话,这种遗漏就会流出,引入工序串联的方法对这种风险流出的控制可以起到积极的预防作用。

汽车总装工艺特点是人工装调的部分比较多,传统的工序布置方法往往以效率或者模块为原则,各工序大多相对独立,零部件的各自装配内容也基本上放在一个工序内完成。这样的布置比较利于减小某个工序出现异常后对其他工序产生的影响,也利于效率的提升,但是对质量问题的流出控制却不能起到很好的预防作用。这种工序布置模式类似于电工学中的并联电路,电路中一个灯泡出现问题,其他灯泡照样亮,因此这个灯泡的损坏基本上不会造成大范围的影响,但是正是由于那个坏灯泡产生的影响不大,问题也就不容易暴露,导致长期得不到解决。质量管理也是同样的道理,工序并联容易掩盖一些问题,使这些问题不能及时解决而产生流出。此种流出是由于工序布置中未充分考虑零部件装配中的工序编排关系,只是误认为简单地将所有整车零部件的装配内容全部安排到工序中即可。因此这种安排方式导致上下工序间没有关联,各工序自扫门前雪,而当工序出现异常时,如果本工序员工未发现并反馈,那么其他人员就不能主动得知这些信息,只能依靠检验或者后序人员的偶然发现才能被动地得知这些异常信息。因此这种模式的缺点就是工序之间不能形成关联,所有的装配风险控制全部都压到了检验点。

质量管理者要充分认识到这一点,实践表明,质量管理中需要将工序并联转变为工序串联,通过串联充分暴露和解决问题,从而预防和避免问题的流出。本文将结合实践浅谈一下工序串联的工作方法及其在实践中对质量管理所起到的重要作用。

工序串联模式原理解析

流水线生产中人工装调时会由于遗忘而使部分零部件或者工序遗漏,深入分析这些遗漏的原因,我们发现部分零部件或者工序的遗漏完全可以通过工序的合理关联设置进行避免,即将互相关联的装配内容通过拆分工序设置的方式进行串联,从而使前序的装配内容影响到后序,后序约束前序。通过这种小的工序控制闭环方法(工序串联)避免开环设置(工序并联)时容易出现的问题流出。

工序串联模式的原则就是在工序设置中充分考虑工序与工序之间的关系,避免盲目。将工序的遗漏风险考虑放入工序设置中,通过软件或者硬件的检测使这些风险能够主动地被发现,而不是依靠偶然的概率。这样就会使前序的遗漏得到放大,从而带动管理人员进行及时对策,使工序间的互相监督机制得到搭建,从而起到预防控制遗漏的作用。

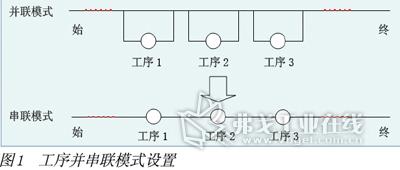

由图1可知,并联模式下工序1、工序2和工序3相对独立,其中任何一个工序发生异常只有本工序人员知晓。当本工序人员处理不当时,异常问题就会流出本工序,但是后序却不能及时发现,这样就会使异常问题流出,从而造成恶劣影响。而串联模式就是要使工序1、工序2和工序3能够相互关联,当前序出现问题时,即使本工序员工处理不当流出了,后序人员由于工作内容相关,也能够及时发现,从而避免这种异常问题流出,一些关键工序的设置尤其适合此种方法。

工序串联模式实践

结合上述原理,我们在实践中需要结合实际情况灵活运用,既可以在主生产线上进行工序串联布置,也可以在分装生产线进行小范围内的工序串联布置。下面通过几个案例来谈一下如何将此原理运用到具体的总装质量管理实践中去。

1.工序拆分法串联设置实践

所谓工序拆分是指将总成零部件的装配内容合理分解到不同的两个或者几个工序中去,使后序操作能够与前序紧密相关。

实践案例1:总装油泵插头插接与燃油视窗盖的装配工序设置优化。

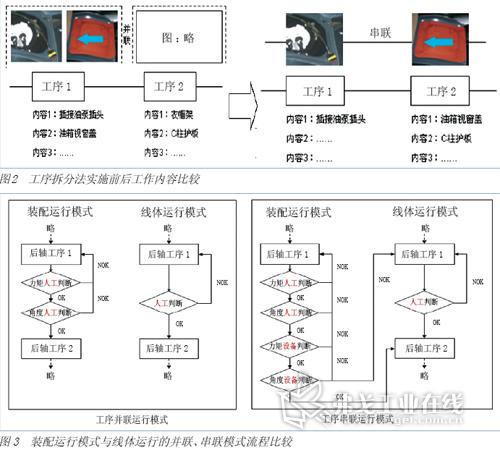

原布置方法:油泵插头的插接和燃油视窗盖的装配在同一工序,全部由同一位员工进行装配操作,这是一种典型的工序并联布置模式(见图2)。这个布置存在的风险在于:如果此员工装配油泵插头的过程中出现漏插或者插接不到位的异常时,如果其未及时发现或者处理不当,此异常问题就会流出,更可怕的是由于此件属于装配后覆盖件,如果流出了检验人员很难发现,因此这种装配异常流出的潜在风险很大。

现布置方法:将上述装配内容进行拆分设置,将相互关联的油泵插头插接与燃油视窗盖装配两项内容由原来的一道工序转变为前后两道工序,这样就实现了由工序并联向工序串联方向的转变。后序的视窗盖装配能够直接观察到燃油泵插件是否插接及是否插接良好,从而避免关键装配点的异常问题流出。

2.装配工具输出数据与分装线体运行串联

所谓装配工具输出数据与分装线体运行串联是指在分装线体内将本来独立运行的线体和装配工具,通过优化,使工具的装配数据输出成为线体运行的输入条件,从而实现分装线体运行的带条件自动控制方式。

实践案例2:后轴锁紧螺母拧紧数据与分装线联网串联运行实践。

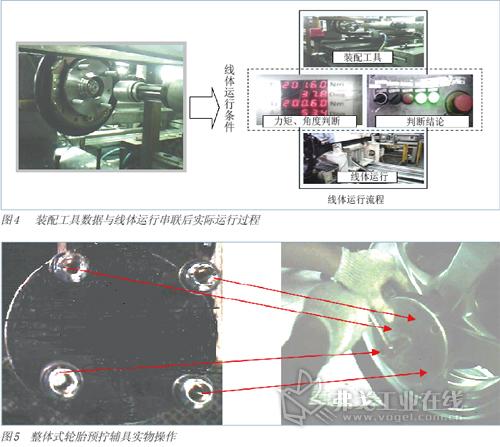

原布置方法:后轴锁紧螺母的拧紧依靠的是人工控制的拧紧设备,拧紧的主要工艺参数是力矩和角度,控制方法是人工目视确认,分装线体的运行也是独立的一套系统,其运行与否也是依靠人工操作,只要操作人员认为操作正确就可以直接点击“放行”按钮实现放行。此种布置最大的风险是当操作人员在紧张的流水线作业中遗忘某工序内容时,由于线体只受人工操作控制,即便未装配到位,如果员工判断失误,员工放行时分装线照样可以向后正常运行,因此故障的流出难以避免。

现布置方法:后轴锁紧螺母重要工艺参数——力矩和角度数据不仅依靠装配员工的个人判断,而且此数据必须传输给分装线体,当两个重要参数的实际操作均满足工艺要求时,工具会自动输出信号给线体表示可以放行;当两个重要参数不能满足工艺要求时,工具输出信号告知线体不能运行,这时即使员工误判断而按“放行”按钮,线体照样不运行,这样设置后就可有效避免由于误判断而造成的异常问题流出(见图3)。优化后的现场实际效果如图4所示。

3.同步拧紧串联法的应用

所谓同步拧紧串联法是指同一零部件装配中几个相同的操作内容通过设计工装辅具或者其他方式保持装配时同步,如果其中的一个或者几个未达到工艺设定要求,则所有装配内容全部无法装配的工作方式。

实践案例3:同步拧紧串联法改造轮胎预拧及轮胎紧固方式的实践。

原布置方法:轮胎的拧紧通常需要4~5个拧紧螺母或者螺栓,操作工艺是先预拧再用动力工具紧固。以四轴轮胎拧紧为例,首先看一下预拧,由于此处属于关键紧固点,需要员工进行预拧,方法是逐个预拧然后循环。由于重复操作同一动作而且按照圆周方式循环容易造成视觉疲劳,因此存在漏预拧的风险,如果员工未预拧到位而直接用动力工具紧固的话,容易造成螺栓(螺母)滑牙或者拧紧歪斜,而且用动力工具紧固时无法确认螺栓是否紧固到位或者是否出现了拧紧歪斜的情况。一旦螺栓歪斜情况下紧固到了力矩,该异常可能不会立即表现出来,却会给车辆的售后带来极大隐患。再看一下工具紧固情况,采用的四轴拧紧机也是依靠人工判断四个螺栓或螺母是否全部达到力矩,流水线操作的实践表明,这种人工判断方式容易造成视觉疲劳,从而存在个别螺栓或螺母未紧固到位而误判断为紧固到位的流出风险。

现布置方法:

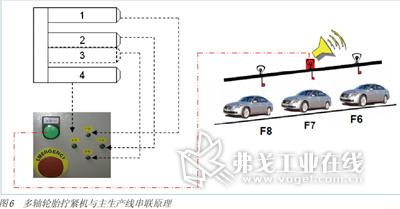

(1)螺栓或螺母预拧的串联方式改进:制作整体式预拧辅具进行所有螺栓或螺母的预拧,整体式辅具的特点是装配时所有螺栓或者螺母同步预拧(见图5),其中一颗螺栓预拧歪斜的情况下其他螺栓或螺母均无法继续预拧,这样可以有效防止个别螺栓拧紧歪斜的情况。

(2)轮胎紧固的动力拧紧设备串联改进:四轴的拧紧设备只有当四个轴的力矩全部达到时,线体才能够正常运行,否则输出信号告知主生产线停止运行。改善后不再依靠人工判断,而是通过设备的信号传输,将轮胎拧紧设备的信号传输与主生产线的运行串联,只有当四个力矩信号全部发出合格信息主生产线才能正常运行,否则主生产线就会停止并呼叫(见图6)。

结语

本文通过对总装生产现场存在的工序和零件遗漏风险问题的思考,引入了工序串联的概念,在搭建工序串联模型的基础上采用几个实践案例简要说明了工序串联开展的具体方法,实践结果表明:不管是手工操作还是设备自动操作,都需要对这些操作过程本身进行深入而细致的研究,通过这样的深入考虑我们会发现,只有将工具设备本身的特点和现场的实际情况结合起来考虑,识别并规避二者关联中的盲区风险,才能真正使这些设备和工具的防错作用发挥得更全面,也只有通过这样的不断探索和实践,我们的质量控制方法才能更加完善,才能在总装质量管理中发挥更大的预防控制作用。

跟帖

查看更多跟帖 已显示全部跟帖