高效生产高品质发动机

—— 访重庆长安汽车股份有限公司工艺技术部规划所副所长林兆富先生

近日,重庆长安汽车股份有限公司(以下简称长安汽车)工艺技术部规划所副所长林兆富先生在接受AI《汽车制造业》记者采访时表示,合理的机加工生产线布置、生产设备的维护保养以及生产数据的分析和处理等,都是打造高品质发动机不可或缺的重要环节。此外,林兆富先生还分享了重庆长安汽车股份有限公司发动机工厂的生产变化以及智能制造发展战略,这些变化也必将影响整个行业。

林兆富先生

AI:长安汽车鱼嘴新基地的扩建意味着发动机产能将进一步扩大,能否介绍一下目前长安汽车发动机产品系列和产能情况呢?

林兆富先生:长安汽车鱼嘴发动机基地一共有两个地块,分别为一号地块和三号地块。目前一号地块主要生产H系列、EA系列和S系列的发动机;三号地块还处于在建阶段,建成后将主要生产我们自主研发的第三代发动机——NE1系列发动机。未来长安发动机总体产能将达到270万台,可很好地满足市场需求。

与此同时,我们的新能源汽车电池、电驱动系统生产基地也已经建成,并且已经在进行小批量生产,2018年10月份正式投产。

AI:在柔性化生产的大趋势下,贵公司是如何逐步提升生产效率的?

林兆富先生:由于一个车间的生产节拍在设计之初就已经确定了,因此我们需要在后续的生产过程中通过技术手段对生产线进行优化,以进一步提高生产效率。最近几年,我们一直持续在对生产车间进行工艺布局、工艺方案以及工艺路线的优化。

在机加工方面,由于传统生产线上的设备采用的是串联式布局,因此导致了设备的加工效率不高,加工内容也不均衡,所以我们对生产线的设备进行了集群式布置的优化,将一部分加工量相近的设备进行集中布置,提高了设备的利用率,同时也减少了零件搬运、装夹等无效工作时间。实践证明,集群式布置比串联式布置能够节约1~2台设备,这从某种程度上也降低了企业的综合成本。

在总装方面,由于传统的总装线存在线体长、故障率高、产品切换周期长、改造困难等缺点,因此我们对总装线进行了模块化的改造,打破原有生产线布局,将总装线划分为:短发装配模块、测试模块、长发装配模块、缸盖分总成模块、活塞连杆分装模块、增压器及排气分装模块等。这样,我们既可以提高主线的开动率,又可以满足产品快速切换和后期生产线高效改造的要求。

不仅如此,我们对生产现场进行了人机工程优化,把人的操作效率和设备的效率都进行了提高。目前我们主要采用的是MTM工时分析,就是通过把现场工人的所有动作进行分解,并按照长安汽车的标准动作进行工位设计和节拍设计,建立标准工时库,可以科学地指导和优化工艺设计、人员额定设定、工位布局、生产线平衡率等,达到提高效率、降低工人劳动强度的目的。通过人机工程的推广应用,我们各生产线的效率提升都在10%以上。

AI:发动机几大关键零部件对加工精度和质量的要求非常高,具体生产过程中,您认为影响加工精度和质量的因素主要有哪些?贵公司是如何优化和提升的呢?

林兆富先生:以我自身多年的行业经验来看,长安汽车目前的发动机制造水平是比较领先的,制造精度和公差要求在业内也是比较高的。

要想生产出高品质的产品,首先要保证拥有高品质的加工设备,因此我们在设备方面进行了大量的投资,以此来保证发动机的产品精度。

另一方面,我们在生产现场采用了很多的质量管理系统,对生产数据以及产品质量信息进行全面的管控。

此外,在工艺设计方面,长安汽车在很多年前就提出了“质量门”的概念,在生产线中建立质量关重点,通过寻找监控点和防错点,明确控制内容和控制方法,在特定阶段严把质量关,使质量问题不会累积并传递。

同时,长安汽车还制订了针对全员的质量管理体系,推行六西格玛“绿带”“黑带”等级制度,通过质量控制技术和全员质量理念意识的结合,使质量控制成为每一个人员的必备技能。

AI:在发动机缸体、缸盖、曲轴、凸轮轴加工中,贵公司遇到过哪些难点或问题?又是如何解决的?

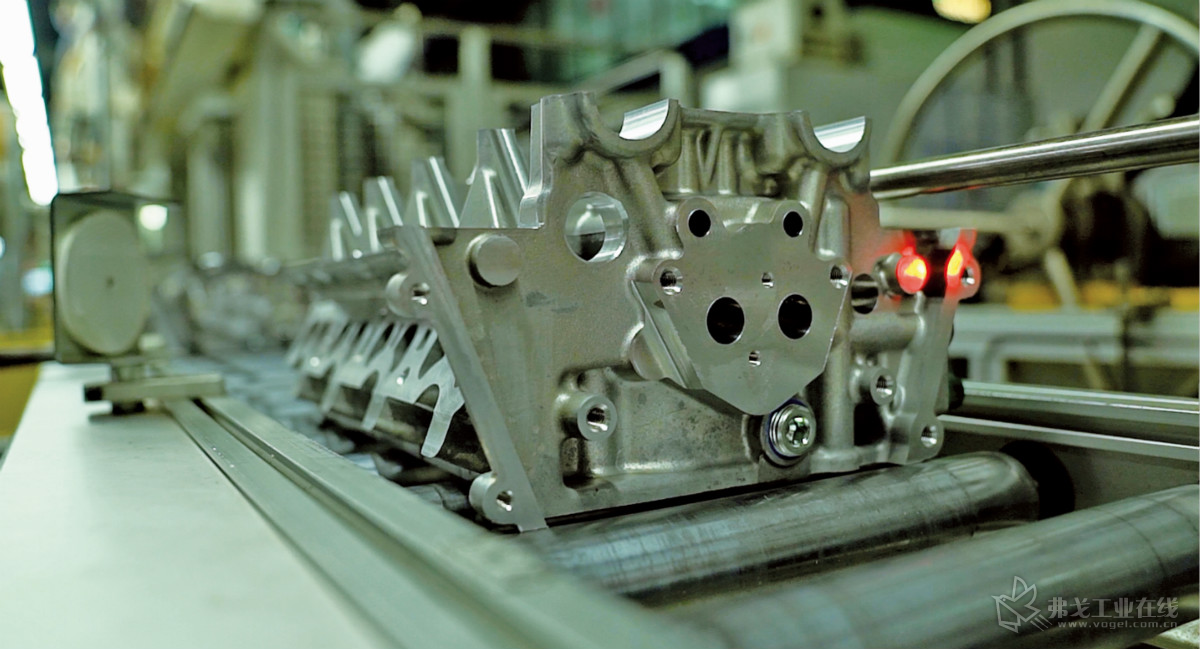

林兆富先生:对于机加工来说,其实业内厂家的生产难点都是类似的,一方面主要是工件碰划伤的控制,另一方面是去毛刺的工艺。在工件碰划伤控制方面,我们采取了很多措施,例如大量使用机器人、桁架以及转运托盘来抓取工件、转运工件,尽量避免工件在辊道上进行运输。此外,通过我之前提到的合理的工艺布局,也可以减少碰划伤的控制点,进而提高控制效率。

另一方面,在去毛刺的工艺设计过程中,我们从产品研发时就已经开始有所考虑了,包括产品的设计硬度、毛坯质量以及加工余量等方面,我们都在前端开发时就进行了深入研究,并且致力于在前端尽量降低后期去毛刺的技术难度。在生产现场,我们采用了机器人去毛刺的工艺,保证了设计要求。

AI:在您看来,加工制造“降本增效”的主要抓手有哪些?贵公司是如何实施的?

林兆富先生:在生产成本方面,目前长安汽车所做的最大的努力就是降低库存。从2017年开始,我们开始有计划地从前端开始适当减少发动机的产品型号,因为每减少一种产品,库存量势必会减少一些。其次,我们也在推动准时化生产模式,在这种模式下,工厂的订单和生产量基本上是匹配的,非常有利于增效降本。目前我们虽然还不能做到订单和产品的一一对应,但我们已经可以做到一段时间内的准时化生产,并大大降低了库存量。

在机加工和铸造工艺方面,我们推行了“大机加”和“大铸造”的生产模式。以铸造为例,传统的铸造车间都是相对独立的,在生产过程中,每个车间都会产生一定量的库存,而在大铸造模式下,铸造车间是以单元化的模式进行生产的,排产计划会随着产品订单自动生成并下达,管理人员会清楚地看到哪个车间的哪个生产单元是空闲的,哪个单元进行某道工序比较好。这种生产模式的优势就在于产品会以生产流的形式被制造出来,而不是以车间为单元的制造,这样可以极大地降低库存并提高企业的运营效率。

在人工成本和现场成本方面,我们也在推行合理的“低成本自动化”,通过对生产现场进行的一些小的优化和改善,例如工装改善、人机协作的改善以及无动力轨道的应用等,都能使人员的工作效率有所提高,并能在一定程度上降低成本。

AI:如今,各大车企都在积极进行着数字化和智能化的探索和应用,那么在智能制造方面,贵公司有哪些实践和成果呢?另外,目前的挑战是什么?

林兆富先生:我们非常重视智能制造在汽车行业的应用,在长安汽车的工艺部门,规划所负责整体智能制造的规划;智能所,负责与智能制造相关的软件、系统及算法的开发;各专业处所负责具体落地实施。目前,在数字化和信息化方面,我们应用了大量的软件以及工艺仿真系统,我们正在努力地将它们与现场的设备和工作结合起来,优化实际的生产流程。实际上,实现智能制造或者说数字化生产的硬件设备是比较容易获得的,而把生产数据采集上来之后,如何进行分析、应用,如何找到最适合我们的算法,如何将数据应用到生产制造的优化上,这才是真正具有挑战性的工作。

从大数据的角度来说,从生产现场收集上来的所有数据都是和生产工艺或者产品设计相关的,但是如何运用这些数据更为重要。例如我们从生产现场收集了几百个监测数据,首先我们要将这几百个数据进行分类整理,归纳出哪些是和工艺相关的、哪些是和现场操作相关的、哪些是和产品设计相关的,然后再将这些数据与生产现场出现的问题或产品问题进行对应,找到关联性大的某几个数据进行持续关注,这样才能发挥数据的价值。

以我们目前的设备保养和预测性维护情况来说,我们利用大数据以及自己开发软件,将生产过程中所有设备的运行信息都采集起来,同时也包括质量数据和产品数据,然后通过一定的算法进行运算和分析,推断出哪些信号预示着设备有可能会出现故障,然后提前进行相应的预维护,这样可避免设备故障停机,大大提升了设备的开动率,对我们的整个生产效率和成本都大有益处。

AI:面对整个制造业的智能制造转型升级,贵公司的发展规划是什么?

林兆富先生:目前,我们的规划还是基于现有的生产体系和升级方向进行发展,概括来说,就是八个字——精致工艺,智能制造。现在的长安汽车也正是朝着这八个字的方向去进行生产工艺的规划并不断进步的,我们会持续努力越做越好!

获取更多评论