先进制造装备在发动机生产中的应用

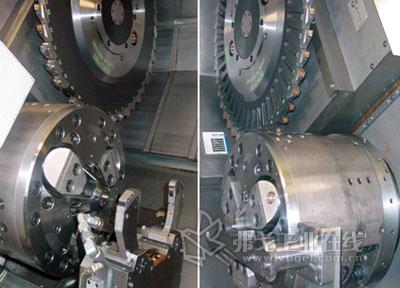

图1 缸盖生产线采用的数控加工中心

随着发动机产品设计、制造工艺和生产管理等方面的变革,发动机制造业已经不再局限于传统意义上的机械加工制造,发动机制造过程中的优质、高效、低耗、清洁和灵活成为提高产品竞争力的有效途径。本文简要概述了当前国内外先进制造装备的特点,重点介绍了先进制造装备在汽车发动机生产中的应用。

先进制造装备应用的必然性

2010年,中国汽车销量超过1800万辆,继续作为世界第一大汽车消费国,而汽车的心脏——“发动机”的市场容量增长基本与整车产量增长保持同步。来自中国汽车工业协会的统计表明,当前国产汽车发动机93%以上来自国内制造。目前,我国汽车发动机及其主要零部件产品的制造企业在600家以上,其中具有整机生产能力的约300家。

汽车工业的发展既依赖于机床工业的技术进步,又带动了机床工业的发展。一方面,汽车的水平和质量取决于装备水平;另一方面,一个国家汽车工业和一个汽车企业的国际竞争力又取决于装备的先进性和制造成本。正是近年大量先进数控设备的采用,使我国汽车装备整体进入柔性化时代,促进了我国汽车工业的飞速发展。

作为世界汽车产业强国,我国汽车制造装备市场巨大,各汽车企业,特别是零部件企业,为在激烈的市场竞争中求生存,必须不断改进制造装备,提升制造技术。近十几年来,我国汽车工业已经成为机床消费主体,约消费了全社会40%的机床。同时,汽车工业投资的一半以上又主要用于购买机床,其中,进口机床金额约占80%。由于目前国内精密锻造技术和设备落后,大部分汽车零部件大量采用切削方式加工,零部件制造的金属切削机床生产线占全部汽车制造装备数量和采购金额的一半以上。

图2 BOEHRINGER车削加工中心

先进制造装备的特点

1.高精度、高效率和高质量

高精度、高效率和高质量是制造业永恒的主题。高精度,如用于发动机生产线的高速加工中心:定位精度±0.003~±0.004mm(ISO标准);重复定位精度±0.0015~±0.0020mm(ISO标准)。高效率,一是指高端的高效专用设备,如曲轴、凸轮轴和十字轴高效专用数控机床;二是指现代高效柔性自动生产线及其需要的高速数控机床,主轴转速超过10000r/min。高质量,一方面依靠精密的加工设备来保障,另一方面,通过精确的检测设备对品质进行检测。

2.智能化、自动化和柔性化

智能化是指加工工艺过程的控制策略和控制方法,以智能化的设备降低加工结果对人工经验的依赖性。自动化生产可以大幅度提高生产率,同时大大降低工人的劳动强度,改善工作环境。20世纪90年代,发动机流水生产线率先进入柔性化时代——FTL、AFTL,如发动机缸盖、缸体和曲轴柔性自动线,包括自动输送上下料、检测、压装、清洗和试漏等全部过程自动化,可多品种混流生产。由于装备技术的进步,汽车产品更新换代的周期已经从最初的几十年缩短到了三五年,先进的柔性自动生产线对此功不可没。

图3 BOEHRINGER车削加工中心的左、右刀盘

3.一体化、集成化和信息化

一体化主要体现在加工、计量一体化,实现了加工技术与控制技术相结合,同时采用计算机补偿技术,实现在线测量控制技术是保证产品质量和提高生产效率的重要手段。集成化主要体现在加工技术与新材料、新工艺等相关专业技术高度集成,综合应用各种单元技术并结合工艺技术的集成应用已成为一种新的趋势。信息化主要体现在接口和通信、数据库技术及软件工程等方面,如企业资源计划中包含准时化生产(JIT)的理念;制造执行系统包含看板拉动生产、暗灯生产指示系统;在生产线、设备层面又包含有自动化和防错系统等。

4.可靠性

流水线(包括TL 、FTL 和AFTL)目前是大批量生产的惟一方式。设备排列特点是串联,全线机床不能独立工作,一台机床故障则全线停产,因而对可靠性有严格要求。国外产品MTBF达到5000h左右,基本上保证生产线上的数控机床只需每年作例行检修,而不因出现故障引起停产。国内加工中心先进水平的MTBF仅为600~800h,相距甚远。

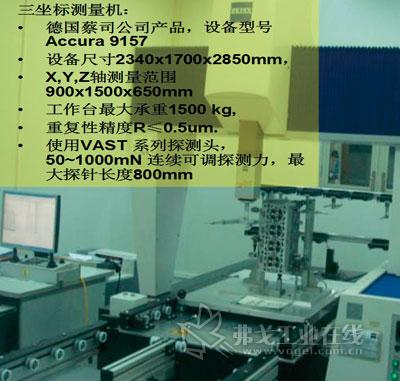

图4 缸盖加工线三坐标测量机

发动机生产中的先进制造装备

加工装备的技术力量决定了企业的整体技术水平和发展后劲,只有高质量的设备才能制造出高品质的零部件。发动机厂的生产设备基本可分为两大类:机加工部分和装配部分。机加工部分通常包括缸体线、缸盖线、曲轴线、连杆线和凸轮轴线等;装配部分则需要借助不同的设备,按照一定的工序把它们组装起来。

以前,发动机“五大件”,即缸体、缸盖、曲轴、凸轮轴和连杆的生产线基本上是由普通机床、组合机床和专用机床组成的刚性生产线;现在,刚性生产线向柔性生产线发展,越来越多的数控机床、加工中心被用于生产,这些高效和高性能的加工装备为快速生产高质量的发动机零部件提供了基础。

以缸体、缸盖的加工为例,缸体、缸盖零件形状复杂、尺寸多且精度高,如缸孔、曲轴孔、进排气阀导管孔、摇臂轴孔和凸轮轴孔等,其形状误差圆度、圆柱度和直线度等一般在0.003~0.005mm之内,平行度和垂直度在0.01/100之内,加上生产批量大,加工工艺要求很高。因此,绝大部分企业采用高速卧式加工中心组成的柔性生产线。近些年来,为了适应改换品种的方便,国内外普遍采用以加工中心为主体的缸体、缸盖柔性加工系统(FMS),先后建成了多条生产线。图1所示为上汽通用五菱汽车股份有限公司(简称“通用五菱”)发动机工厂缸盖和缸体生产线。

而曲轴和凸轮轴这类零件,形状复杂、精度高,其形状误差0.002~0.005mm,轴颈粗糙度Ra0.02~0.32mm,加工工艺要求很高。近年来,曲轴、凸轮轴的加工工艺有了一些新的发展,毛坯精化程度越来越高,切削量越来越小,曲轴加工设备中采用曲轴车-车拉机床、数控曲轴内铣或外铣床、数控曲轴磨床以及数控砂带抛光机等,对主轴颈和连杆颈的磨削普遍采用高效率和高精度的多轮磨床代替单轮磨床。图2所示为通用五菱发动机工厂曲轴生产线OP20所采用的德国BOEHRINGER车削加工中心(数控车-车-拉机床)。该机床采用双刀盘加工方式(见图3),有左、右刀盘各一个,用于半精车曲轴主轴颈、沟槽芯轴和油封直径。

凸轮轴加工设备中使用凸轮轴数控车床,连杆加工设备中使用数控双端面磨床等。

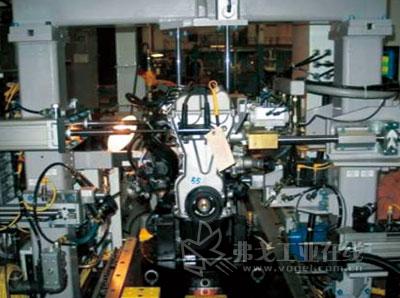

图5 总装线上的在线冷试台架

由于汽车发动机的工作强度高,机械加工精度也高,因此对装配技术的要求也更严格。自动装配设备能够保证发动机关键部件装配质量的一致性和可靠性,同时还能提高装配效率,因此,其在汽车发动机的生产过程中是必不可少的。例如,在上海大众汽车有限公司的发动机装配线中,发动机装配中的关键转矩都是由自动装配设备控制的,工厂使用的自动拧紧装配设备,最多可以同时安装30把拧紧枪,装配线全部采用高精度和高可靠性的电子拧紧枪,且所有拧紧枪都具有自动监控功能;如果拧紧转矩不合格,该工位会自动停止工作,防止不合格转矩流到下道工序。同时,还在缸盖分装、短发装配线和长发装配线上设有专门的密封测试工序,对发动机的气道、油道和水道进行100%在线测试,其装配效率与人工相比大幅提高。

如果说高效的加工装备是现代化生产的基础,那么精良的检测工具则是现代化生产的保障。现代高新技术已经深入到检测器具,如在通用五菱发动机工厂采用精确的检测设备对品质进行检测。在加工制造的刀具使用过程中,各种参数都通过全自动刀具预调仪自动写入芯片,再由芯片传送给加工设备,以保证加工精度和刀具在正常工作。工厂的检测设备占全部设备的三成以上,每一个零部件的每一个制造环节都经过严格检测。如图4所示,通用五菱发动机工厂采用德国蔡司三坐标测量设备作为生产零件的过程抽检监控,重复精度<0.5μm;如图5所示,在总装线上计算机控制的在线冷试台架,测试每一台发动机,具有检测时间短、质量高、无环境污染、不用燃油和防冻液以及无燃烧废气等特点,确保发动机各项性能符合要求。

结语

进入21世纪后,发动机制造业在产品设计、制造工艺和生产管理等方面都进行了一系列的变革,发动机制造业已经不再是传统意义上的机械加工制造,而是集机械、电子、信息、材料、激光、管理等学科和新兴技术于一体的新兴工业。发动机零部件及其设计与制造过程的优质、高效、低耗、清洁和灵活已成为提高产品竞争力的有效途径。

随着现代高新技术在生产中的综合运用,发动机关键零部件生产上的先进技术和先进设备还有很多,如零件表面处理技术、精密成形技术、精益生产及其管理模式等。这些新技术和新设备的应用使得发动机制造业朝着生产过程柔性化、敏捷化、智能化及信息化方向发展,未来的发动机制造业必将是采用先进生产模式、先进制造系统、先进制造技术和先进组织管理方式的全新制造业。

获取更多评论