发动机悬置软垫的动,静刚度参数研究

尽管有关发动机动力总成悬置匹配计算的理论问题有大量文献资料可以查阅,但在实际工作中,对于悬置动、静刚度等一些重要设计参数的选用仍存在一定的问题。这些参数选取正确与否,直接影响计算和分析的准确性。本文对悬置动、静刚度参数选用提出了一些见解,供设计人员和质量控制人员参考。

在对发动机动力总成悬置的动、静刚度参数及其在悬置匹配中的应用技术进行理论和试验分析的基础上,提出了动力总成悬置匹配计算中关于动、静刚度的选取原则:计算静变形时采用静刚度;计算刚体模态时采用动刚度;计算动力总成关键点位移量时宜动、静刚度同时采用。

动刚度和静刚度的选用

在进行动力总成悬置动、静变形量、刚体模态预测或优化计算时,都必须用到悬置的刚度值,但是选取悬置静刚度或悬置动刚度的原则,在实际设计计算中仍然没有准确的定论。

1.静刚度和动刚度的关系

静刚度是力-位移曲线中力的变化量与位移变化量的比值,其计算公式为:

k=(F1-F2)/(S1-S2 )(1)

测量力-位移曲线的加载过程要求无限缓慢。动刚度K*是在一定频率、一定预载荷以及一定动态幅值下进行测量的结果,在幅值上等于动态力的峰-峰值与动态位移的峰-峰值之比,或者是力矩的峰-峰值与角度的峰-峰值之比,其计算公式为:

K*=Aload/Adisp (2)

式中,Aload为动态力或动态力矩的峰-峰值;Adisp为动态位移或动态转角的峰-峰值。动刚度一般都比静刚度大,由试验数据统计可知,两者比值一般在1.2~2.5倍之间,对于某些橡胶件能达到3倍以上。

2.静、动刚度的选用场合

悬置设计必须考虑静变形、刚体模态频率和振型分布以及极限工况下振动边界位置等问题。悬置匹配计算时,首先需要考虑悬置的静形变,静形变是悬置在承受一定静态载荷下的形变量。由于悬置的静形变会引起动力总成在某一方向上产生一定的位移量,且在动力总成悬置匹配时必须把此静态形变控制在一定范围内,以防止发动机动力总成与车身其他部件发生干涉,这时应该采用静刚度参与计算。

在动力总成悬置匹配计算中,有时还需要预测发动机动力总成一些关键位置点在极限工况下的最大位移量,确定其振动的边界位置,以防止车辆在行驶过程中与车上其它部件发生干涉。此时发动机的振动实际情况是:首先,发动机自身重量会使初始设计产生一定形变量,这是一种静形变;其次,在车辆行驶过程中,在发动机自身激励和地面激励作用下,在其静形变附近来回振动,这是一种动形变。因此,在计算时,首先利用静刚度计算出静形变量,然后再利用动刚度计算出动形变量,最后将两者相加则是最终的形变量,一般设计时会在此基础上给出一定富余量或者在悬置上采取限位装置来避免部件之间的干涉,计算公式如下:

S=S1'+S2'+△ (3)

式中,S为关键位置点的总形变量;S1'为悬置静形变引起的关键点位移;S2'为悬置动态形变引起的关键点位移;△为富余形变量。

动刚度值的影响因素

悬置在不同承载状态下体现出的动刚度值是不同的,主要受频率、预载荷和动态载荷幅值三个因素的影响。因此,必须根据悬置的实际承载条件,采用正确的动刚度来参与计算,以获得准确的计算结果。

1.频率与动刚度的对应关系

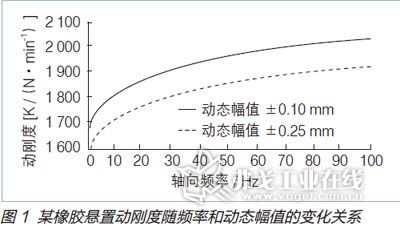

对于现今在货车和经济型轿车上广泛采用的橡胶悬置,随着频率的增加,其动刚度值也相应增加,在1~15Hz之间动刚度随频率变化较快,而在15Hz之后变化趋缓。

利用ADAMS软件,代入不同频率下的动刚度值计算某型发动机动力总成模态频率及模态振型。由于动力总成模态频率分布一般在6~20Hz之间, 因此选择6Hz、10Hz、15Hz和20Hz四个不同频率下的悬置动刚度来计算。

结合悬置动刚度随频率的变化关系以及动刚度对刚体模态的影响研究结果来看,只要选取怠速激振频率下的动刚度值来进行刚体模态频率计算并能得到满足隔振要求的模态频率分布,那么在发动机所有运行转速下的点火激励都不会激起发动机刚体模态。因此,选取怠速激振频率下的动刚度值来进行发动机动力总成刚体模态频率计算是比较合理的。同理,在进行悬置优化匹配时,计算得到的动刚度值也应该理解为怠速激振频率下的动刚度。

2.动态载荷幅值下的动刚度值选用

从图1能够看出,在其它测试条件都一样的情况下,不同的动态载荷幅值下测得的动刚度值也不一样。试验研究发现,振动的动态幅值越大,动刚度越小;振动的动态幅值越小,动刚度值越大。幅值越小时,幅值的变化引起的动刚度变化越大;随着幅值逐渐增大,这种影响会越来越小。

采用何种动态载荷幅值下的动刚度,对于不同类型的车辆应区别对待,如货车类发动机怠速振动大,而轿车类发动机怠速振动小,应大体测量其怠速振动位移量,以此作为输入条件进行悬置动刚度的测量。同样,对于初始悬置优化匹配设计值的动刚度,也应该明确其测定的动态幅值,以便向悬置生产商提出要求并进行质量控制。

3.预载荷下的动刚度值选用

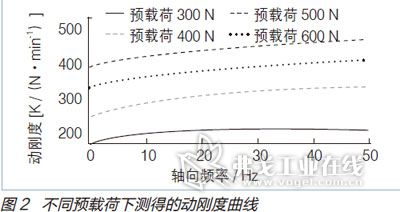

在不同预载荷下测得的悬置动刚度也有一定差异。试验研究发现,如果两种载荷下悬置的静刚度值相同,并且在动刚度测量载荷范围内静刚度曲线基本是一条直线时,以这两种载荷作为预载测量得到的动刚度值也基本相等。如果两种载荷下的静刚度值不同,那么以这两种载荷作为预载测得的动刚度值也不相等。将某一被测件的静刚度曲线计算得到的不同载荷的静刚度值作为预载(见表1)。如图2所示,在其它测试条件都相同的情况下,将表1中所示的不同载荷代入测量计算,得出动刚度对比曲线。从曲线中可见,预载荷有时对动刚度的影响非常大。对发动机悬置来说,其静刚度值随载荷的变化关系基本上都是非线性的,故而对于悬置动刚度的选取应该考虑其测量的预载荷。

车辆在行驶过程中,各个悬置都在其静平衡位置作动态振动。因此,应根据实际情况选取悬置件所承受的静载荷作为预载荷来进行动刚度的测量,以此测量值作为发动机动力总成悬置计算的输入值。

车型案例分析

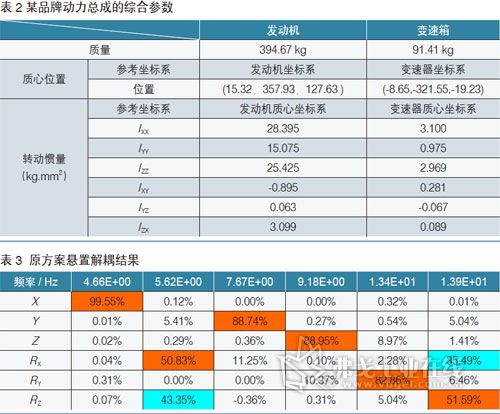

如表2所示,某品牌动力总成质心坐标(相对整车坐标系):X=373.12mm ;Y=10.84mm;Z =-62.65mm根据计算结果可知,动力总成的RX、RY和RZ解耦率比较低,低于解耦率85%目标值,动力总成的后面两个频率间隔太小,建议两频率间隔大于1Hz;5.62Hz和1.39Hz耦合严重,建议优化(见表3)。

将悬置软垫刚度按照表4调整 (表中静刚度为实验值,动刚度调整取值=静刚度×1.4)。根据调整后解耦的计算结果分析可知,某品牌车型在匹配此发动机情况下,动刚度取静刚度1.4倍值对解耦率有一定改善。

结语

1.结合对悬置件静、动刚度关系的大量试验研究并考虑到悬置实际承载工况,提出了在发动机悬置匹配计算中悬置静、动刚度的采用原则,在计算静变形时采用静刚度,在计算刚体模态时采用动刚度,在计算动力总成一些关键点位移量时应静、动刚度同时合理采用。

2.通过分析采用不同频率下悬置动刚度值对动力总成刚体模态频率的影响,结合悬置隔振理论,提出在悬置匹配计算中应采用发动机怠速激振频率下的动刚度值作为计算值的原则。

3.应以悬置承受的静态载荷为预载荷进行动刚度测量,并以此值作为输入量进行悬置匹配计算。

4.应以悬置件在实际工况下的振动幅值大小作为动态载荷进行动刚度测量,并以此值作为输入量进行悬置匹配计算。

奇瑞汽车河南有限公司

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

欧盟新规:关键安全功能必须保留实体按键

2026-02-24

-

AI驱动下的汽车产业发展趋势及应对策略

《汽车制造业》编委会主任委员赵福全在中国汽车人才高峰论坛上,发表了题为《AI驱动下汽车产业发展趋势的预判与应对策略》的主题演讲,深入阐述了AI的本质及其如何重塑世界,精要分析了AI给人类带来的重大改变及挑战,前瞻研判了AI驱动汽车产业发展的主要趋势,最后提出了汽车产业拥抱AI的应对策略。以下内容由清华大学汽车产业与技术战略研究院和《汽车制造业》编辑部根据赵福全教授的现场发言要点整理。

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

评论

加载更多