人机仿真在汽车总装工艺开发中的研究和应用

0 前言

总装工艺是汽车制造过程中的核心环节,涉及大量零部件的安装和调试。传统的工艺开发方法往往依赖于实车的装配验证,对生产线布局、可装配性、人员配备和生产节拍进行验证和评估,从而最终对产品是否可大批量生产进行决策。产品数据未最终冻结前处于总装工艺开发的前期,传统工艺在此阶段人机工程问题往往容易被忽视,没有有效的手段进行充分的人机操作验证,从而造成了实物样车验证时出现无法装配或难以装配的问题,导致产生设计变更或工艺变更,浪费开发成本及耽误项目时间。

1 人机仿真及人机工程学概述

人机仿真技术是通过计算机模拟人与机器在特定环境下的交互过程,能够真实反映操作人员的活动状态、作业时的人体姿态和可能存在的操作问题。

人机工程学涉及生物力学、工作生理学及工程心理学,而影响人机工程的风险因素分为主要因素和次要因素,主要因素包含姿态、力量和次数频率,次要因素包含环境、承受压力 / 应力及振动。

本文将详细介绍人机仿真在总装工艺开发过程中的仿真要点、发展方向以及在汽车总装工艺开发过程中的应用优势。

2 人机仿真软件研究

目前行业里面在人机仿真方面使用的主流软件有 JACK、西门子 Process Simulate 的 Human 模块、达索 Delmia 的 Human 模块以及 IPS 的 IMMA 模块等, 各软件都有自身的优势和特点,而在人机疲劳度评估方面,基本均遵循 OWAS(Ovako Working Posture Analysis System,由芬兰 Ovako Oy 钢铁公司于1973 年提出)、RULA(Rapid Upper Lamb Assessment)和美国国际职业安全卫生研究所(Nationtal Instilute for Occupational Safety and Health,NIOSH)等评估方法, 从而对人体姿态、眼部可视性、手部可达性、手部受力和人体疲劳度等方面进行仿真模拟,可在前期产品概念开发阶段对产品的可装配性和操作性进行仿真模拟,从而验证人机工程是否良好。

3 人机仿真在汽车总装工艺开发中的应用

3.1 生产线工位高度人机仿真

总装生产线包含前内饰线、底盘线、后内饰线、 调整线、检测线、车门分装线、仪表板分装线及动力总成分装线等。为了使生产线柔性化更高,兼容轿车和 SUV 等不同尺寸车型的共线生产,各条线体设计需根据人机仿真结果去设定线体和工位高度,以裙边离地高度去设定线体高度。

前内饰线和后内饰线各工位多采用升降结构,根据举升台性能,一般升降高度为从裙边离地 300 ~ 1200 mm,可按照作业内容随时进行调整,从而降低 人员作业难度和人员疲劳度。底盘线同样为了满足不同零部件的装配规划不同高度的工位,一般低工位裙边离地高度 500 mm、半高工位离地高度 1750 mm 和高工位裙边离地高度 1900 mm,为保证底盘零件装配时的人机可达性,需根据作业内容增加不同高度踏台。 调整线和检测线一般为车辆装配完成后整车自身高度的状态。车门分装线、仪表分装线和动力总成分装线等的高度设计需考虑零部件装配时同时满足作业的最高点和最低点,以保证作业时的人体姿态、可视性和可达性均符合人机作业要求。

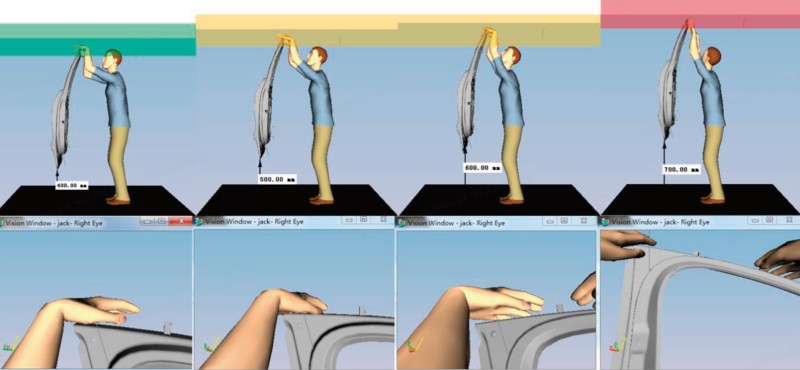

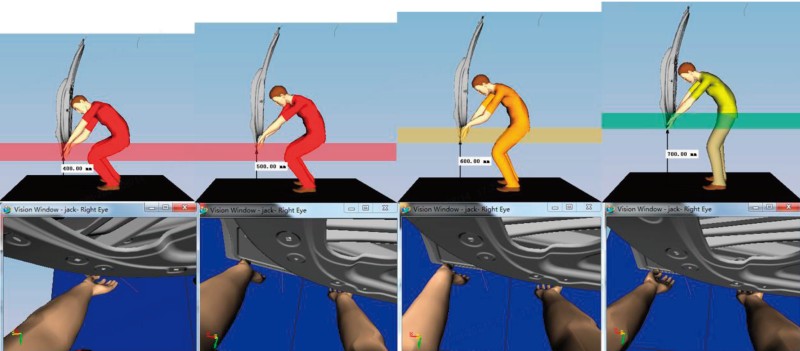

以车门线高度设计时人机仿真应用为例,仿真模拟在车门下边缘不同离地高度时 1750 mm 人体模型在最高点和最低点的作业姿态、手部可达性和可视性。 如图 1、图 2 所示,绿色表示良好,黄色表示可接受,红色表示不可接受。如图 2 所示人体模型在采用蹲姿弯腰装配时,根据下蹲高度和弯腰角度,人体模型会呈现红色、橙色和黄色,可见在下蹲姿态时人体疲劳度大。从装配姿态模拟分析,在车门下边缘离地高度 在 400 ~ 600 mm 之间时,可同时满足可视性和可达性要求,但在 400 ~ 500 mm 之间时人体疲劳度较大。 通过人机仿真分析可得出结论:若车门线为水平生产 线,不设不同高度的工位,可考虑车门线高度为车门下边缘离地高度在 600 ~ 700 mm 之间,选用 1700 ~ 1850mm 的不同高度人员来满足对应零部件的装配;若车门线设不同高度的工位,可考虑装配高位零件的工位高度为车门下边缘离地高度在 400 mm 左右,装配低位零件的工位高度为车门下边缘离地高度在 600 ~ 700 mm 之间。

图1 高点作业姿态和可视性

图2 低点作业姿态和可视性

3.2 关键零部件装配人机仿真

在汽车生产过程中,相对于冲压、焊装和涂装专业, 总装自动化程度相对较低,特别是装配自动化程度更低,除了轮胎、仪表板、座椅及底盘总成等一些大型 总成零部件使用助力设备装配外,很多零部件仍需要人工装配,而有些装配点由于人机工程不良而成为装配难点,对生产效率和装配质量影响很大。

一些零部件在装配时受工位高度、车型尺寸和装配位置等装配环境影响,导致人员装配时会发生人体 姿态不良、可视性不良和手部可达性不良等相关问题, 通过人机仿真可提前预判此类问题,并在前期产品研发阶段制定相关解决方案优化产品或工艺,避免后期量产出现不可制造类问题。

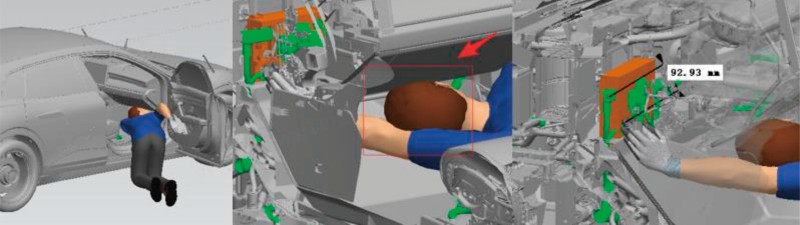

以域控模块实际装配应用为例,仿真模拟 1750 mm 人体模型在不同工位高度时的人体姿态、可达性和可视性,从而规划最优工艺方案。如图 3 所示,在车门 总成合装完成后,需将车门线束与域控模块进行插接, 若在车辆轮胎装配完成落地后进行线束插接,人员需采用跪姿装配,由于插接点位置在 X、Y、Z 方向距离车辆门槛的尺寸大,人员手部无法够取到插接点位置。

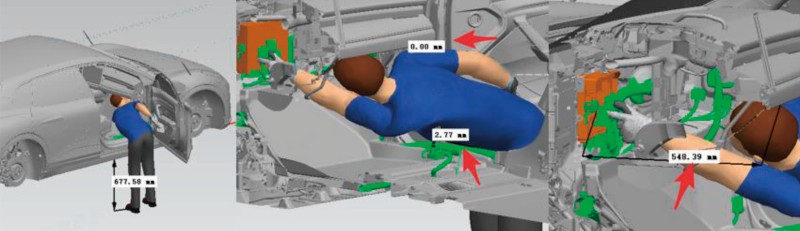

如图 4 所示,人员采用站姿装配,且在仪表板下护板未装配之前,手部基本可够取到插接点位置,此时车辆裙边离地高度在 650 ~ 700 mm 之间。通过此案例可见,图 3 所示的跪姿不符合人机工程姿态,人体疲劳度大,且无法满足可达性要求,而通过工位调整和工艺优化,采用图 4 所示的站姿装配,在降低人体疲劳度的同时满足可达性要求,避免不可装配问题的发生。

图3 跪姿作业姿态和可达性

图4 站姿作业姿态和可达性

4 结语

通过对人体姿态的研究和人机仿真软件的应用, 对总装关键零部件装配在什么工位高度时人机状态最佳也有了一些经验和总结,在对于前期生产线规划和工艺规划方面能够提供更多的数据支持,以便于制定最佳的工艺方案,降低前期设计成本投入和后期的设计变更费用。通过人机仿真软件虽然可直观看到人员作业时的状态,但在软件应用中调整人体模型耗时较长,依照目前技术发展方向,后期可利用 MR 技术和可穿戴感应装备,工程师可直接在虚拟环境中模拟零部件装配,将更加真实地反映人员真实装配的情况, 从而大幅度解决人机仿真耗时长和仿真与实际符合度偏差的问题,在数据冻结阶段即可解决所有人机工程类问题,提高总装工艺开发速度,缩短总装工艺开发时间。

参考文献

[1] 陈平,黄炽凯,黄逸稳,等.基于DELMIA的汽车总装工艺人机装配仿真 [J]. 汽车工程师,2017(10): 36-39.

[2] 杨明,尹明德.基于 DELMIA 的虚拟装配中人机工程仿真与应用 [J]. 农业开发研究,2009(7): 12- 15.

[3] 陈云辉,李志强,彭庆宇.人机工程在总装 SE 仿真中的应用 [J]. 研究与开发,2013(7): 86-88.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:魏鹏杰 徐赵宁 徐志浩 邹运,单位:浙江吉润汽车有限公司宁波杭州湾分公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多