物料防错自动化控制系统的研究与应用

为了在汽车流水线这种快节奏的生产活动中保障装配工人能够快速、正确地选择装配用的零部件,工厂需要一套自动化系统以对装配工人发出明确的装配部件指示,实现部件的“无差错”装配。我公司从2012年起在轿车、新能源汽车等生产领域开发应用了防错系统,称作“柔性物料防错自动化系统”。该系统的防错思路是:料架上的各种零件都有它固定并且唯一的编码,通过把编码输入到防错系统数据库,再经过防错软件处理后,与现场自动化控制器PLC协同工作,防错系统就能指示目标装配零件,从而达到防错目的。通过这个系统,不仅能够实现零部件的“无差错”装配,而且能够提高生产效率,并使生产实绩及时反馈到系统中,便于管理人员对生产过程进行全程掌控。

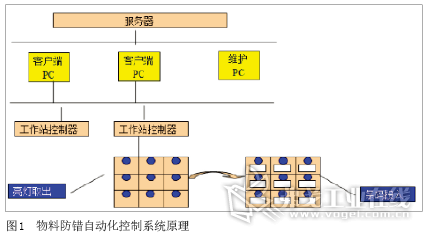

系统原理

建立物料防错自动化控制系统,可管理现场的指示灯与每种物料的对应关系。其原理为接收上层系统计划数据,结合PBS链上总装上线顺序扫码发布点(发布总装上线顺序)自动分解物料需求到数据库;SPS区拣货起点根据每辆车的上线顺序,将物料需求对应到现场的小灯。按照生产顺序,系统将对应的SPS小车指定的物料的小灯点亮,人员按照小灯拣货,实现每拣一个物料熄灭一个小灯;上个工序物料拣货完成,下个工序方能拣货。

当出现取料错误时,工位三色报警灯进行声光报警提示。系统原理如图1所示。

物料防错系统的构成

1.上位系统

上位系统的主要作用是生成相对各生产线的生产计划及各生产计划对应的实时数据,并传送到物料防错系统服务器。

2.物料防错系统服务器

物料防错系统服务器是一台接受上位系统的数据并对物料防错系统的各工位进行全体管理的Windows服务器。服务器可根据上位系统传送的实时数据和物料防错系统设定工具中已设定的部品指示条件,生成指示数据去控制指定部品的料架格栏上的指示灯亮灭。同时,在服务器中设有物料防错系统数据库,物料防错系统全体的设定内容全部放置在其中。

3.物料防错系统客户端

物料防错系统客户端可将物料防错系统服务器生成的指示数据传送到工位服务器所管理的各个工位控制器中。

4.工位控制器

工位控制器是连接在物料防错系统网络中的PLC,可将物料防错系统客户端中的指示数据按照顺序下载到其内存里。

工位控制器和触摸屏相连,触摸屏显示相连接的PLC相关信息并可以对其进行对应工位的数据设定。对于物料防错系统服务器及其他客户端的设定,则可利用系统设定用的PC上的物料防错系统设定工具进行。现场的操作者按照触摸屏显示的部品指示数据一步一步进行操作,利用现场部品料架格栏上的触摸开关,将每一步操作完成的信号发送出去。

控制器连接的触摸屏具备显示功能,可显示当台车的号码、顺位号及批次号等信息。当故障报警、作业错误和作业完成等情况发生时,在显示屏的相应位置都有显示。在触摸屏上,操作人员可以对各个工位的指示灯、确认开关的信号进行查看,并可以查看报警记录。

5.物料防错系统设定工具

物料防错系统设定工具是安装在PC终端上的Windows应用工具,可以对物料防错系统服务器下的各客户端及工位控制器进行设定和管理。利用物料防错系统设定工具,操作者不必在每个子站上都进行修改,从而节省了设置时间。

6.料架

料架上的每一个料架格前后都是相通的,各有一个指示灯和触摸开关被安装在每一个料架格的前面和后面。前后料架格的号码是一一对应的。操作者作业时从料架前面将部品取出,从后面进行部品补充。

系统软件功能

1.物料取出指示

系统根据上位机数据生成指示数据,最终通过现场PLC控制指定物料的料架格上的指示灯亮灭,实现对物料的指示。同时,系统还可以实现顺序指示、批量指示等功能。

2.物料投入指示

系统会根据PDA扫描的零件二维码,亮起对应零件的投入指示灯进行投料指示,作业员通过拨灯确认投料,系统自动会入库并管理对应零部件的库存。

3.计划的接收和处理

服务器通过与上层系统的接口自动传送数据(传送形式在系统实施时确定,具备接收完成反馈功能),并提供手动录入生产计划并能进行车型序列分解或Excel表格数据,同时依据部品防错系统中已设定的物料指示条件对数据进行处理并存储在数据库中。

4.系统数据流向性

SPS系统与上层系统之间的数据流具有单向性,系统本身处理的数据将存储在系统自带的存储器中。

5.数据接口说明

系统可提供丰富的数据接口,其中主要包含ERP的车型及BOM数据接口。系统与生产管理系统的PBS上线进行顺序接口,同时保留其他数据接口的扩展能力,以满足未来新工位、新功能接口(例如扭矩管理、加注管理)的添加。

6.现场报警功能

当出现取料错误时,现场的工位三色报警灯进行声光报警提示。

系统自动化控制器功能

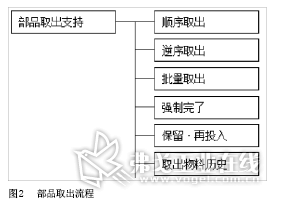

1.部品取出支持

部品取出支持是指物料防错系统向操作者对需要安装在车辆上的部品进行指示。指示内容包括放置部品的格栏位置、需要的部品数量以及部品的取出顺序(STEP)。取出流程如图2所示。

(1)顺序、逆序取出

顺序取出是指物料防错系统根据上位系统发送的序列号顺次进行部品取出指示。操作者根据指示按照序列号顺次进行作业;逆序取出过程与顺序取出相反。

(2)批量取出

批量取出是指系统根据取出SNP数和对应车型所需部品的信息进行部品取出。批量取出实施的场合要设置台车。

(3)序列号调整

操作者可以对作业的序列号进行更换,序列号可以直接指定也可以参照序列号的信息选择指定。如果有工位控制器追加和工位构成变更、料架的部品追加等操作,应对序列进行调整。

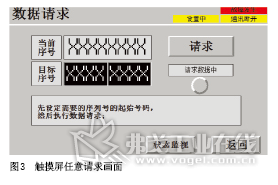

(4)任意请求

操作者可以要求系统从对指定序列号的部品进行工作指示(称作任意请求)。操作人员实施任意请求时,可以在触摸屏画面上进行操作。如图3所示。

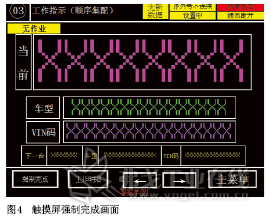

(5)强制完成

作业者可以将作业中的序列号强制结束,开始进行下一个序列号的作业操作。作业的强制完成可以通过触摸屏进行操作。如图4所示。

(6)保留再投入

使用保留再投入功能,可以将指定序列号的作业进行保留,并且保留的序列号可以进行再次投入以及删除操作。序列号的作业保留操作,可以在物料防错系统设定工具中的序列进度确认工具下面的“序列保留/再投入”画面中进行。如图5所示。

(7)部品取出记录

使用系统自动化控制器可以对部品取出作业的记录进行浏览,也可在指定的工位中对已进行部品取出作业的序列号、格栏号码、处理状态以及时间等信息进行浏览。同时,部品取出记录会在物料防错系统设定工具中的操作日志中显示。如图6所示。

2.部品投入支持

部品投入支持是系统提供操作者将部品投入到料架的指示功能。部品投入时从料架的后侧(投入侧)进行。

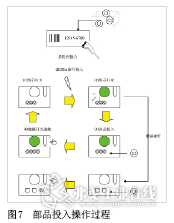

(1)投入指示过程

首先,操作者利用条码枪将需投入的部品零件号进行扫描,该部品番号的格栏投入侧的指示灯亮。之后操作者确认亮灯的格栏并进行部品投入。如果投入正确,指示灯将熄灭。投入错误,系统会发出警报。操作过程如图7所示。

(2)投入部品记录

使用系统自动化控制器可对部品投入作业的记录进行浏览,也可在指定的工位中对已进行部品投入作业的部品号码、处理状态以及时间等信息进行浏览,作业记录以部品为单位进行表示。操作界面如图8所示。

3.在库支持功能

在库支持功能即为料架上各部品在库情况的显示、统计功能。部品投入时,在设定的部品号加上部品的数量;取出时,减去部品数量。

由于该功能不是部品指示的必要功能,所以可以有选择性地使用该功能,即可以对当前SC柜,启用或禁用在库功能。

结语

物料防错系统是多项技术的组合创新,是自动化控制、上层软件、以太网以及新型电气元件的组合创新,是自动化与IT集成的典型成功案例。物料防错系统可为装配质量提升和物料自动化配送打下良好基础,同时也可提升现有的流水线物料配送效率,为汽车行业提供成功的示范案例。

跟帖

查看更多跟帖 已显示全部跟帖