虚拟匹配在尺寸工程后期外观综合匹配中的应用

引言

尺寸工程外观综合匹配是提高汽车感知质量的重要手段,是产品量产上市之前的一个重要环节。外观综合匹配一般会用到CUBING和MEISTER-BOCK两种,CUBING的本质是一种检具,可理解为一种高级检具,由于是根据车身设计数据由精密的数控机床进行1:1加工,加工以小时为单位计价,加工金属时非常耗时,而且材料一般是铸造铝合金、锻造铝合金及钢铁,使得车身主检具的成本非常昂贵,同时CUBING的柔性差,很难适应车型改款升级后的匹配需求。

综合匹配样架MEISTER-BOCK是通过将匹配的零件装在匹配样架上,然后通过三坐标测量,对车身外覆盖件及外部装配件的匹配尺寸及缝隙进行评价和分析,这种匹配方法一般周期长,成本较高,对三坐标的测量盲区无法进行尺寸分析评价,优化调整困难。

非接触式检测设备包含有白光扫描、激光扫描和蓝光扫描。白光扫描由于精度低,不利于拟合,逐步被淘汰,目前主流是采用蓝光扫描和激光扫描的方式。蓝光扫描采用多次非连续性拍照形成仿真模型,需要对零件进行贴点定位和喷涂显影剂,受制约因素较大,并且存在蛙跳,精度级别为1~2 mm,精度相对较低,不适合尺寸后期的外观匹配分析。激光扫描采用雷达原理,即时生成点云模型,精度级别为0.15 mm,白车身的精度级别为0.1 mm,目前长城汽车股份有限公司的车身外观综合匹配主要是采用激光扫描的方式对车身数据进行采集并对点云虚拟匹配。这种方式不仅可以实现正常的匹配质量分析评价,通过虚拟装配针对关心部位的断面进行分析,能够有助于发现症结所在,可指导零件修正及模、夹具调整,具有实施周期短、成本低等优点。本文以实际尺寸后期匹配中侧围与后背门面差超差问题为案例,结合尺寸链分析,阐述虚拟匹配在尺寸后期综合匹配中的指导意义。

背景描述

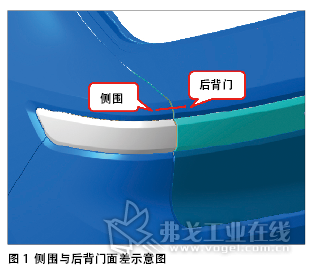

某车型侧围与后背门在PT试制阶段出现后背门X方向高出侧围0.7 mm的情况,设计要求为(-0.5±1.0) mm(侧围为参考基准),如图1所示。

由于侧围与后背门的X向面差超差,不满足DTS设计要求,同时会间接影响尾灯与背门饰板的面差,导致背门饰板高出尾灯,影响精致感知。本文以尺寸链分析为基础,结合虚拟匹配找出影响侧围与背门面差的真因,从而快速给予整改对策。

侧围与背门面差的尺寸链设计校核

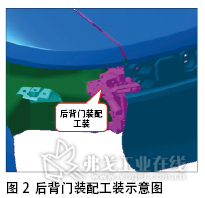

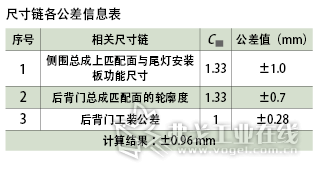

根据面差问题所涉及的侧围总成、后背门总成、后背门工装等绘制二维尺寸链环,图2为后背门工装(左侧)示意图,尺寸链各公差信息表给出了各尺寸链的公差信息,组成链的过程工艺能力指数Cpk采用1.33。

通过对尺寸链校核,可得最终的计算结果为±0.96 mm,设计要求为±1.0 mm,可知超差率为0.2%,目标公差±1.0 mm设计合理。

白车身虚拟匹配方法

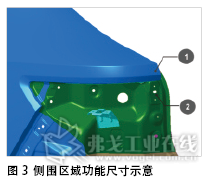

结合白车身打点数据,分析侧围总成的功能尺寸,如图3所示。1点处尺寸偏差为-0.3 mm,2点处尺寸偏差为-1.4 mm,所以2点相对1点的功能尺寸偏差为-1.1 mm,设计要求为±1.0 mm,功能尺寸偏差处于公差极限,不满足1/3IT原则。由于侧围功能尺寸偏差-1.1 mm,与现象(后背门X方向高出侧围0.7 mm)趋势一致,所以重点针对侧围的偏差超差问题。

虚拟匹配是利用便携式三坐标对白车身进行激光扫描,获取白车身的3D点云数据,利用CATIA的Digitized Shape Editor模块和Quick Surface Reconstruction模块对点云数据进行评估分析,对扫描产生的杂点进行修剪并移除掉其他区域不需分析的点云以减小文件大小。

基准点对齐的实现过程有两种方法,方法一是采用坐标变换的方法,首先在点云扫描数据上建立轴系,要求点云上至少有三个圆孔的圆心,分别选取第一点作为轴系原点,第二点作为X轴,第三点作为Y轴,Z轴采用默认。其次在理论数模上建立轴系,要求数据上至少有三个圆孔的圆心,建立轴线的选点次序同点云的选点次序必须保持一致,轴系建立完毕后,采用定位变换命令将两个轴系进行拟合,最终实现零件基准拟合。

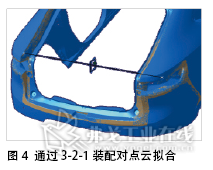

方法二是采用3-2-1的装配原则,将理论数据上3个点装配到点云平面上实现对三个自由度的控制,理论数据上直线与点云数据上直线拟合,实现对两个自由度的控制,最后通过旋转命令旋转点云,使得与理论数据在第三个圆孔或面拟合,实现对旋转自由度的控制,如图4所示。

夹具调试及验证

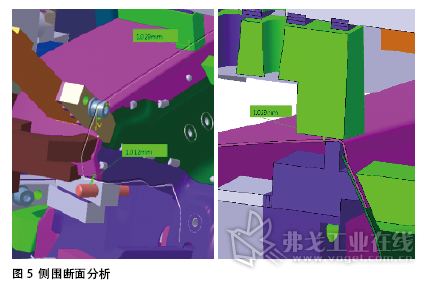

对侧围做法线Y向的断面分析,分析实际扫描断面与理论断面的变化趋势,如图5所示。

其中黑色断面代表理论数据,白色断面代表实际扫描数据,通过测量间距可知扫描数据向-Z方向偏离了1.0 mm,由于此处的Z向偏移,使得侧围与背门的面差配合面也同样出现Z向下垂(间距测量约1.8 mm),从而导致了背门凸出侧围的现象。

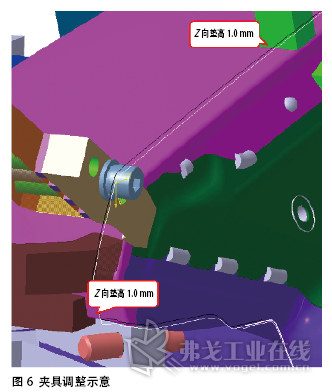

通过与焊装工艺部门沟通,将侧围外板上与流水槽配合处的定位块Z向调整1.0 mm (支撑面+Z方向垫片增加1.0 mm,同时对应的压紧面Z向垫片减小1.0 mm),尾灯安装板处定位块Z向调整1.0 mm,如图6所示,并由尺寸部门跟踪验证后续效果。

对夹具调试后的白车身进行侧围区域的激光扫描并虚拟匹配,对侧围进行法线Y向的断面分析,如图7所示,测量扫描数据与理论数据的Z向间距为0.3 mm,侧围与背门的面差配合处间距测量约为0.5 mm,侧围的精度状态得到明显提升。

后背门局部基准虚拟匹配及分析

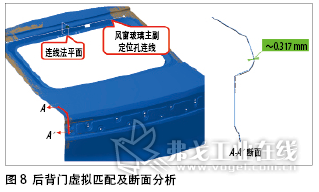

在CATIA中对后背门扫描数据中风窗玻璃主副定位孔创建连线,并与理论后背门数模中主副定位孔连线相拟合,从而控制后背门X方向及Z方向的移动自由度;通过对扫描数据和理论数模的法线平面拟合,从而控制后背门Y方向的移动及绕X轴和Z轴的旋转;以背门风窗玻璃主副定位孔连线为旋转轴旋转后背门,使得背门理论数模与扫描数据在装配工装夹紧面处拟合,从而控制后背门绕Y轴的旋转,最终实现后背门扫描数据与理论数模的拟合匹配,如图8所示。

对后背门做法线Y向的断面分析,并分析后背门与侧围面差匹配处A-A´断面理论数模与扫描数据的距离,测量可知为0.3 mm,即后背门的自身偏差为背门凸出侧围贡献0.3 mm,由于满足1/3 IT原则(后背门IT为1.4 mm),不对后背门偏差进行调整。

总装验证

跟踪夹具调试后的白车身,测量侧围与背门的X向段差为0.1 mm,侧围为段差基准,设计要求为(-0.5±1.0 )mm,满足设计要求,对策方案有效。

结束语

先进的激光测量技术具有精度高、测量速度快的优点,能实现对车身的无盲区检测,扫描点云数据导入CATIA进行理论数模拟合匹配,通过断面分析快速找到车身偏差原因,从而快速针对问题原因进行调整,从发现问题到解决问题时间周期短、成本低,同时激光跟踪扫描仪携带方便,可以在不同厂区和车间快速周转,解决了CUBING和MEISTER-BOCK “画地为牢”的限制,点云逆向分析技术实现了虚拟装配的空间直观可视化和对偏差的量化能力,结合应用计算机虚拟装配技术进一步降低制造检测成本,已逐步成为国内外各大汽车公司整车外观匹配质量监控分析方法的重要手段。

跟帖

查看更多跟帖 已显示全部跟帖