浅谈降低发动机缸体铸造毛坯废率的问题

我公司近期生产的铸造缸体在送到主机厂加工时料废率突发升高,严重地影响到了自身的成本控制及用户的利益,因此降低居高不下的缸体料废率成了近期主要的攻关工作。通过对主机厂加工的缸体料废数据进行分析,发现加工下线缸体主要存在缸体气孔、砂眼等缺陷形式(图1)。

气孔、砂眼通常是缸体铸件中最常见的缺陷,占料废率的比例较高,如何防止气孔、砂眼是铸造厂永久的课题。

通过对铸造工艺流程进行研究,我们发现气孔、砂眼多出现于上型箱面的水套区域部分对应的外表面,如排气针底部、凸起的筋部、加工后缸体顶面以及缸孔内壁均会有较大比例出现气孔、砂眼等铸造缺陷。严重时,由于砂芯的发气量发生变化或者气温、湿度的影响使得顶部产生呛火现象,更会导致大面积的孔洞及砂眼缺陷的出现。

问题原因调查

1.分析

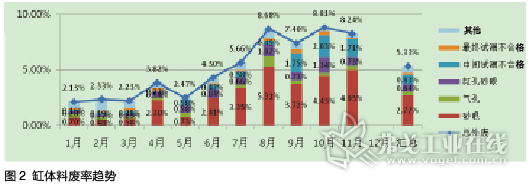

统计工厂最近一年的数据统计(图2),从6月到11月缸体料废率有明显上升趋势,比例达8.8%,而缸体气孔、砂眼比例占5%左右,中间试漏不合格也达2%,排名料废率第二。因此,我公司着手开始针对铸造缸体缺陷情况进行调查分析,以解决目前产生高料废率的缸体气孔、砂眼问题。

经过对故障件的解剖,利用电子显微镜进行成分分析,发现成分中存在Al、Si和有宝珠砂颗粒、普通硅砂粒,可能是水道芯砂(含有宝珠砂)带来的。

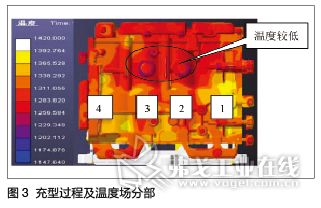

试漏不合格件经沉水分析、查找漏点,发现泄漏主要分布在第1缸、第4缸,处于热节位置,如图3所示。

通过以上初步分析,发现顶面砂/渣眼是料废的首要原因,在电子显微镜成分分析中发现,缺陷位置有宝珠砂颗粒。结合料废率排名第二位的试漏不合格分析,发现在泄漏点附近水道背部存在轻微烧结现象,因此推断水道芯砂耐火度可能不足,导致浇注过程中水道芯砂被冲掉,形成顶面砂/渣孔或残留在水道壁产生的气孔、砂眼导致泄漏。同时,作业环境空气湿度较大,缸筒芯存在表面涂料不易干燥的风险,可能与缸孔气孔有关。

同时针对近期缸体瑕疵件进行分析统计,发现这些缺陷缸体与铸造批次无关,且充型时间、浇注温度、铁液滞留和停线情况均正常;与跑水的相关性不明显,碳当量处于正常范围,砂芯发气量也正常,因此需要对瑕疵件进行进一步的分析。

对部分缸孔进行解剖,发现气孔内部有铁豆,初步判断为局部紊流造成的,因此通过模拟充型过程分析产生原因。通过模拟充型发现:①气孔内部铁豆判断为局部紊流造成;②通过模拟料液追踪发现,各缸铁液主要来自对应的内浇口;③通过模拟充型顺序发现,横浇道存在紊流,易造成铁豆,进入离紊流处更近的第2缸、第3缸进水口概率相对较大,随液流残留在温度相对更低的第2缸、第3缸的概率较大。

2.改进措施

(1)针对涂料脱落,降低涂料浓度2°~3°,使其在坭芯上浸渗深度更深,不容易脱落。

(2)针对水道芯砂耐火度不良,浇注时容易被冲刷脱落,形成砂/渣孔,提高水道芯砂耐火度(增加宝珠砂含量),甄别失效模式。

(3)针对缸筒芯表面粘砂,工位拆分,由原来的修芯、吹芯与喷涂、刷涂在一个工位改为修芯、吹芯一个工位,喷涂、刷涂在另一个工位,避免涂料被散砂污染,造成坭芯粘砂难以吹净。

(4)针对充型过程中出现的紊流现象,改进横浇道,减少局部紊流。

(5)针对原浇注系统的排砂、排渣能力,无法很好地排除目前产生的浮砂、氧化渣的情况,在缺陷集中的位置增加顶面溢流口,微调一级直浇道(加大50 mm2)和一级横浇道(加大30 mm2),使阻流浇注单元及时建立充型压力头,保证充型能力,同时微调内浇口(内浇口减小30 mm2),提高内浇口浮渣、挡渣能力。

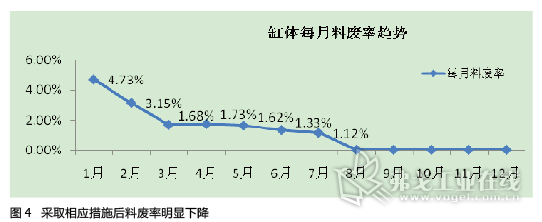

采取以上措施后对产品进行跟踪统计数据(图4),发现从次年1月至8月,缸体料废率总体呈下降趋势,说明采取的措施有效。

气孔案例分析

1.分析

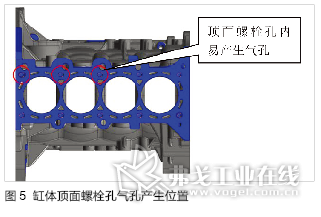

缸体顶面螺栓孔(图5)内容易出现气孔,且通过统计分析气孔产生的位置比较集中,针对此问题进行追溯浇注的历史过程状态,分析得出气孔缺陷与跑水无关,与使用芯砂发气量无关,与铁液化学成分

无关。

通过数据对比分析,发现引起铸造缺陷的主要因素有两个:①每包首箱出现气孔缺陷概率较高,主要因为人工浇注的作业方式在第一箱浇注对包过程中不好控制,出水小,充型速度慢,易产生气孔;②浇注过程中,铸件下箱浇注温度场较低,凝固速度较快,气体来不及排出铸件,易产生憋气,形成气孔。

2.改进措施

(1)扩大浇口杯尺寸,横截面积增大10 mm2,降低浇注对包难度,适当提高浇注速度。

(2)通过培训让操作者了解砂眼和夹渣缺陷产生的原因、途径以及控制办法,培养有经验的员工。

(3)增大顶面排气通道,加大出气镶块和出气针(单边增加4 mm),提高顶面温度场。

(4)内浇口横截面积增大30 mm2,提高下箱位置的温度场。

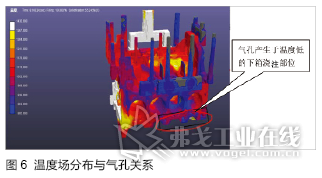

(5)扩大滤网进水横截面积,提高充型压力,调节顶面温度场(图6)。

采取以上措施后,对产品进行数据跟踪统计,缸体气孔缺陷比例由最初的0.36%下降到0.05%,下降趋势明显,采取措施有效。

总结

影响缸体铸造缺陷的因素有很多,具体问题具体分析,通常是由于浇注系统、铁液温度、砂芯、砂芯组合内腔清洁度以及人员等因素引起。就浇注系统设置方面,为了避免或减少气孔、砂眼缺陷,应该注意以下事项:

(1)浇注速度要合理,并以此保证整个浇注系统的铁液温度。当截面过小时,浇注速度缓慢,铁液上升速度缓慢,上型箱面受到铁液高温烘烤时间过长,容易产生型砂爆裂,严重时会产生片状脱落。因此应该使整个浇注系统的铁液处于平稳状态,不能形成紊流或喷射。

(2)尽量使铁液流经整个通道,在砂芯内生成。通常坭芯砂(热法覆膜砂或冷芯砂)相较于外模粘土砂更耐高温铁液冲刷。而直浇道难以避免设置在外模的粘土砂砂型中通过,可在直浇道与横浇道交接处设置过滤器,将铁液在直浇道内可能冲下来的散砂和铁液夹渣进行过滤,以减少砂眼。

(3)浇道是变截面的,在变截面处应尽可能保持圆滑光洁,避免存在铁液冲击尖角砂的情况。就砂芯而言,要注意在修芯时清除掉砂芯表面的飞翅,避免组合砂芯后的干涉引起砂芯飞翅脱落于内腔。

跟帖

查看更多跟帖 已显示全部跟帖