BL18T缸体铸造模拟分析

本文应用ANYCASTING软件对BL18T发动机气缸体充型和凝固进行模拟分析;对气孔、氧化夹杂分布进行预测模拟分析,通过模拟分析,初步了解ANYCASTING软件的应用方法,掌握模拟分析在铸造工艺改进方面的辅助设计功能,为铸件产品先期设计与改进提供有效帮助。

BL18T缸体是我公司为沈阳华晨汽车配套的2.0L灰铸铁气缸体,通过攻关,目前合格率可达到90%以上,内部废品主要为气孔、掉砂以及振坏缺陷;外部主要废品为缸孔砂眼、打压漏缺陷。通过ANYCASTING软件对BL18T缸体进行充型、凝固模拟分析,意图查找缺陷产生的机理以及对缺陷产生的概率分析,制定相关对策;对底注式、阶梯式两种浇注系统充型及凝固模拟分析,对铸件缺陷倾向影响分析,比较二者优缺点。同时,通过模拟分析,初步了解ANYCASTING软件的应用方法,掌握模拟分析在铸造工艺改进方面的辅助设计功能。为铸件产品先期设计与改进提供有效帮助。

三维装配模型建立

ANYCASTING软件是在铸件三维造型基础上,通过导入STL文件生成分析模块来完成模拟分析的。我们将BL18T缸体的砂芯、浇注系统以及铸件的三维造型组合到一起形成装配模型,再分别以STL文件导出。

模拟分析软件导出STL文件以后,我们设定相关工艺参数及求解条件,划分网格,本次模拟浇注温度设为1450℃,浇注速度设为13m/s,液流直径为40mm,网格划分数量为2000万。

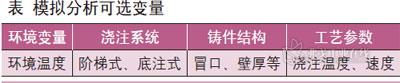

通过本次模拟我们主要想了解模拟结果与实际铸件缺陷的对应情况,同时对比不同浇注系统对铸件充型及凝固的影响。如表所示是模拟分析的可选参数,本次模拟选择阶梯式和底注式两种浇注系统进行对比分析。

BL18T气缸体充型、凝固模拟与实际缺陷对比

1.气孔缺陷对比

与气孔相关的特性参数为铁液温度分布、空气压力和氧化倾向等。以下分别从这3个方面结合实际缺陷分布进行对比分析。

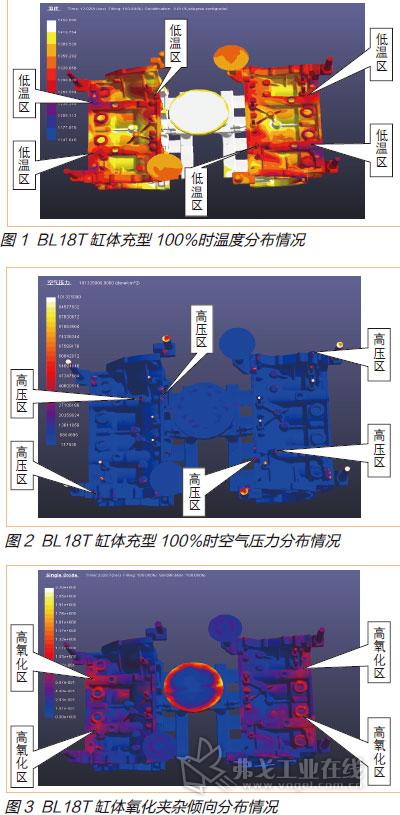

(1)温度分布与实际情况对比 如图1所示,为缸体充型100%时温度分布情况,从图中可以看出,低温区附近为气孔缺陷多发区。

(2)空气压力与实际情况对比 如图2所示,高亮显示部位为空气压力较高部位,同时为气孔多发部位。

(3)氧化夹杂倾向与实际情况对比 如图3所示,为缸体氧化夹杂倾向概率分布,其中氧化倾向较高部位为气孔多发区。

2.气孔缺陷的解决方案

针对气孔实际分布与模拟结果的温度分布、空气压力分布和氧化倾向分布情况,分别进行了优化铸件结构、气眼针重新排列。我们通过在高氧化区、低温区增加溢流冒口等措施,同时保证型砂良好的透气性,合理控制浇注温度、浇注速度,使气孔缺陷由10%降低到2%以下。

机加打压漏、缸孔砂眼缺陷与模拟情况对比

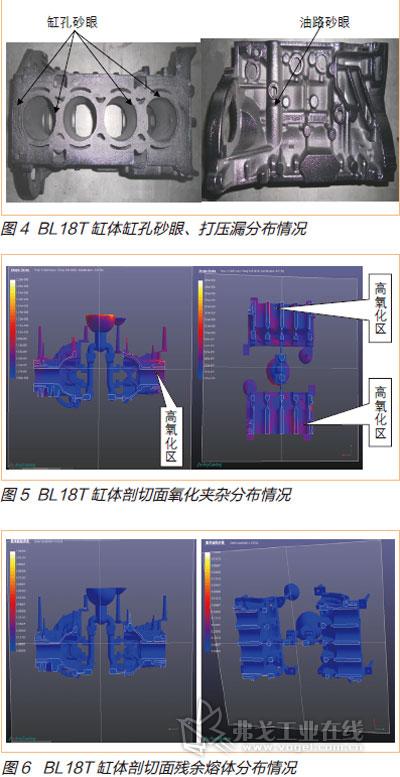

与打压漏、缸孔砂眼相关的特性参数为氧化夹杂倾向、残余熔体等,如图4所示为实际缸体打压漏、缸孔砂眼分布情况。

1.缸孔剖切面氧化夹杂模拟情况

缸体氧化夹杂倾向概率分布如图5所示,其中氧化倾向较高部位为缸孔砂眼多发区。

2.缸孔剖切面残余熔体模拟情况

如图6所示,为残余熔体分布情况,从图中看出,与缸孔砂眼相关性不明显。

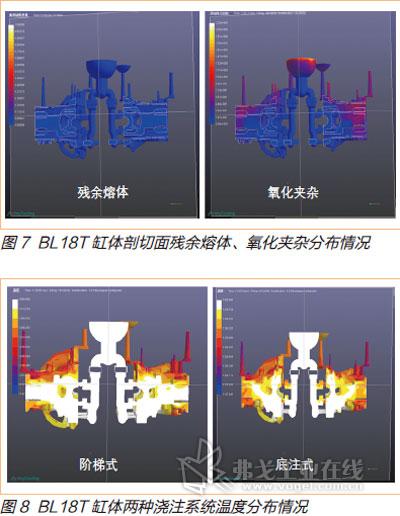

3.油路剖切面氧化夹杂与残余熔体模拟情况

如图7所示,为油路剖切面氧化夹杂、残余熔体分布情况,从图中看出,与油路砂眼相关性不明显。

4.解决打压漏、缸孔砂眼的对策

由于氧化夹杂倾向模拟结果与实际缺陷相关性大,我们通过增加相关部位铸件壁厚、快速浇注、在相关部位增加溢流冒口、提高铁水纯净度、优化浇注系统、加强砂芯清理以及减少充砂等措施使机械加工产生的缸孔砂眼、打压漏缺陷由8%降低到1%以下。

BL18T气缸体阶梯式、底注式浇注系统对比

1.温度分布对比

如图8所示为两种浇注系统充型100%时温度分布情况,从图中可以看出,阶梯式浇注系统可以平衡上下箱温度、减少底部过热,但是会造成二、三层浇道过热,外层与心部温度梯度变大。

2.氧化夹杂倾向对比

通过对两种浇注系统氧化夹杂倾向进行对比,可以看出两者分布基本一致,但阶梯式浇注系统氧化夹杂倾向较底注式浇注系统大一些。因此,阶梯式浇注系统与氧化夹杂相关缺陷如缸孔砂眼、打压漏等倾向性要大于底注式浇注系统。

3.温度梯度对比

通过对两种浇注系统温度梯度进行对比,可以看出阶梯式浇注系统铸件外皮温度梯度大于底注式浇注系统,因此阶梯式浇注系统柱状晶长大倾向要大于底注式浇注系统,其外皮加工性能要低于底注式浇注系统,但缸孔部位温度梯度相差不大。

结语

铸件气孔缺陷实际位置与模拟情况相关性较高,通过对铸件温度分布、空气压力以及氧化倾向模拟分析,可以做为生产过程尤其是产品初期设计阶段相关特性的工艺设计、工艺改进辅助手段。

底注式浇注系统虽然易造成底部过热,但在减小氧化夹杂倾向,减小内外部温度梯度方面有一定优势。BL18T阶梯式浇系统二、三层浇道可平衡上下箱温度,但仅限于内部,外皮温度受外界条件影响仍然较低,同时造成温度梯度变大,进而加大相关部位晶粒粗大倾向。

获取更多评论