铸铝缸体改铸铁的逆向开发设计

缸体作为发动机的主体,不仅要承载大部分的零部件,同时还要承受爆发压力、热负荷等的考验,因此缸体必须具备高强度、高可靠性和耐久性。目前,国内高增压的发动机很多都采用铸铁缸体,小型乘用车缸体更多向铸铝缸体发展。为实现低消耗、低排放的目标,汽车发动机出现轻量化、高效率的发展趋势,无论是铸铝还是铸铁缸体其本身结构越来越复杂,壁厚越来越薄。在国外,铸铁缸体壁厚最小已达到小于3mm,铸铝缸体最小壁厚也可以达到3mm。然而,提高缸体的铸造水平依旧是我国铸造业目前面临的一个难题。为实现发动机的批量生产,在不影响性能指标的前提下,可以用铸铁缸体替代铸铝缸体。本文以某款发动机原机铸铝缸体改铸铁为例,介绍了如何利用CAD软件进行逆向开发设计及性能分析,以及如何通过CFD、FEA等分析软件进行产品优化设计。

缸体主要性能参数及结构

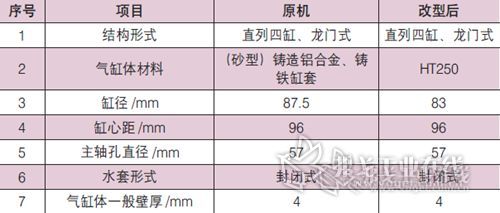

此款发动机原机是购买国外某款先进的成熟机型,根据市场需求在原型机基础上进行逆向设计开发。原机型气缸体为铸铝缸体,因国内铸造水平的限制,为保证模具铸造工艺能够安全实施,废品率达到最低,模具厂家建议在保证性能指标的前提下将铸铝缸体改为铸铁缸体。表1所示为原机及改型后缸体的主要参数结构。

表1 原机及改型后气缸体的主要参数及结构

原机缸体的逆向设计开发

1.设计开发思路

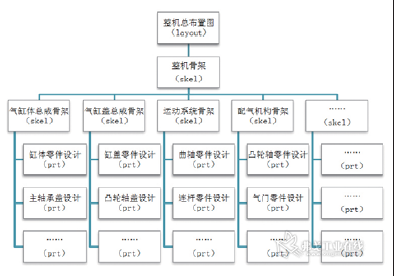

缸体采用逆向及Top-Down设计思路。Top-Down设计即自顶向下设计,该设计方法不同于传统的自底向上设计,在自底向上设计方法中,各个元件是独立于组件进行设计的,然后再将这些元件组合到一起来开发顶级组件。Top-Downs设计流程如图1所示。

图1 Top-Downs设计流程

2.原机缸体逆向设计开发步骤

(1)原机缸体扫描检测

通过激光扫描设备对缸体进行数字化采集获取其点云数据,运用Geomagic8.0、Imageware11等软件对点云预处理,并将点云文件进行摆正,具体过程如下:

① 拼合数据以获得完整的数据信息和一致的数据结构,如图2所示。

② 去除扫描过程因异常振动、光学式测量仪的电器误差影响,以及采样点云并非完全落在原物体上而出现的“疵点”,以提高曲面的品质。常用的方法有标准高斯法、平均滤波法和中值滤波算法。

③ 精简点云,去除冗余的点云,提高计算机运行、存储和操作的效率,缩短生成曲面模型需要的时间,提高重构曲面的光顺性。

图2 点云处理及坐标摆正

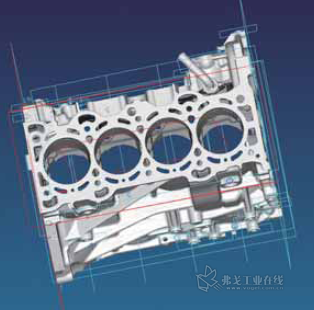

(2) 缸体CAD逆向建模流程

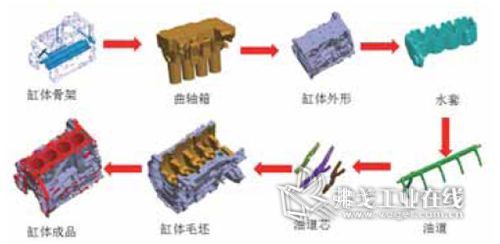

原机缸体扫描、三维建模开发完成后,根据铸铝、铸铁的制造工艺对结构进行相应的设计更改。以原缸体逆向设计数据为基础,根据模具需求进行分块建模,包括缸体骨架文件、外形文件、曲轴箱文件、油腔文件、砂芯文件和机加工文件等。缸体CAD逆向建模流程,如图3所示。

图3 缸体CAD逆向建模流程

(3) 数模检查

缸体CAD建模时需要符合铸造工艺需求,如出模角度、砂芯厚度和壁厚等。缸体逆向设计开发完成后需要对数模进行校对确认,此次逆向建模的拔模角度不小于1°,一般设计壁厚为4mm。

① 拔模角度检查:

模具制造过程对模具各个型芯模块均有一定角度的出模要求,原机样件出模角度不小于1°,利用拔模检测命令对数模进行拔模检测,如图4所示。

图4 主体芯子拨模检测

② 壁厚检查

如图5所示 ,原机整体设计壁厚为4mm,最小壁厚为1.75mm(缸间冷却水孔和缸套外壁之间)。为确认数模壁厚是否达到4mm,满足制造工艺需求,需对缸体成品数模分N层切割进行壁厚检查,方便后期铸铁缸体数模更改。

图5 壁厚检查

铸铁缸体结构的设计更改

原机缸体逆向设计建模完成后,根据工艺需求对部分结构、特征等进行更改,重新设计后其性能分析需达到指定的目标。对更改前后的缸体各腔室、油道芯等结构的变化进行分析,变更情况如下:

1. 气缸体的整体变更

缸体改型前后整体结构均保持不变,与各零部件的安装接口基本一致,根据设计要求需要壁厚达到4mm,缸心距达到96mm,取消了气缸套,调整了曲轴箱和水套等的结构。

由于新设计取消了气缸套,气缸体缸径由原机的87.5mm变更为83mm。

2. 水套设计变更

为达到性能指标要求,确保到成品率高,水套结构进行了相应的变更。水套与缸体毛坯的组芯结构、水套整体出模和特征结构保持不变,水套整体高度由原来的122mm缩短到102mm。

3. 曲轴箱设计变更

曲轴箱整体形式和结构保持不变,为符合制造工艺,模具出模结构进行了相应的调整,增加加强筋结构以保证气缸体的强度。曲轴箱与原机保持一致,由4个砂芯组合形成。

改型后的性能分析

铸铝缸体改成铸铁缸体后需要通过CFD、FEA等分析软件进行优化,确定是否满足设计的要求,主要包括水套CFD分析及主轴承壁疲劳强度分析。

1. 分析流程

数模逆向设计完成后根据分析需求提供相应的数模及发动机工况,分析流程如图6所示。

图6 分析流程图

2. 水套CFD分析

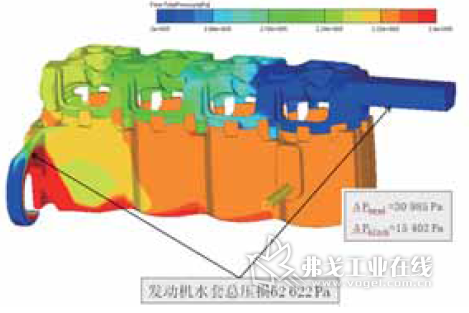

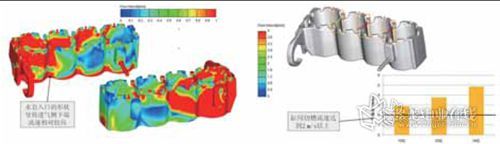

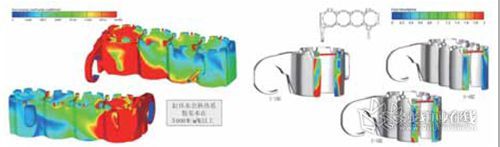

根据发动机的开发要求,需要对发动机冷却水套进行CFD计算,分析冷却水套的性能,主要包括:水套压损分析(见图7)、关键区域流速分析(见图8)和换热分析(见图9)。

图7 水套压损分析

图8 关键区域流速分析

图9 关键区域换热分析

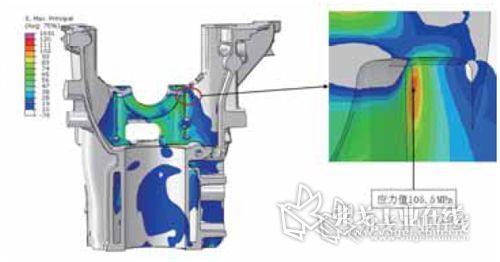

3. 气缸体疲劳、强度分析

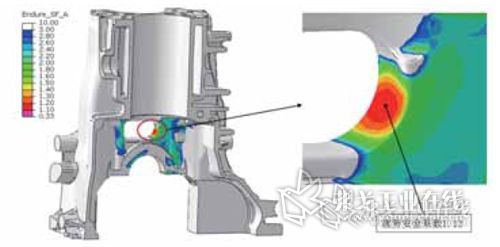

根据发动机的设计要求,需要对气缸体进行强度、疲劳分析,具体计算分析内容主要包括:气缸体强度计算分析(见图10)和气缸体疲劳计算分析(见图11)。

图10 气缸体强度计算分析

图11 气缸体疲劳安全因数

4. 分析结论

经分析,气缸体壁强度应力最大值109MPa,满足强度要求;气缸体疲劳最小安全因数1.12,大于限值1.1,满足疲劳要求;缸体水套上部流速在0.5m/s以上,能满足冷却要求。综上所述,改型后的铸铁缸体水套的CFD分析、疲劳强度分析结果均满足设计要求。

结语

逆向设计思路和Top-Down设计思路在发动机设计中应用广泛。逆向工程技术与CFD分析技术的应用改变了传统的开发方法,实现了由CFD分析代替大部分试验,缩短了发动机零件设计的开发周期。Top-Down设计思路可以根据工艺需求对零件进行分块建模,实施同步开发,能方便快速地更改数据,大大提高了工作效率。

获取更多评论