缸体,缸盖试制加工工艺规划

为追求试制加工的低成本、高质量和高效率,发动机关键零件的加工工艺在不断地进行改进。本文结合实例,对发动机关键零部件缸体、缸盖的试制加工工艺进行了探讨,为产品量产提供了重要的依据。

缸体、缸盖作为发动机关键零部件之一,形状复杂且加工部位多,需要编排的工艺方法也较多,而试制阶段产品量少,仅用于研发,在此阶段不会有条件采用专机来完成。因此,在试制加工工艺的编排上必须符合以下三项原则:工艺性原则、经济性原则以及高效率原则。合理编排试制工艺至关重要,将直接影响新产品研发的加工效率和加工精度,涉及机床夹具、辅具和利用率。本文以我公司目前开发的一款2.0L平台排放达到国V标准的汽油机产品的缸体、缸盖试制加工工艺开发为例,对整个试制过程中的加工工艺方案设计、夹具方案设计、刀具方案选型以及切削用量的选择等进行了详细介绍。

试制加工工艺方案设计

1.加工零件及材料

(1)缸体 材质:铸铁;牌号:HT250;硬度(HB):180~220;净重:约39 kg,经时效、喷丸处理。

(2)缸盖 材质:铝合金铸件;牌号:AlSi7Mg;硬度(HB):80~110;净重:约14kg。缸盖热处理方式为T6(T6为铝合金材料一种热处理方式标准)。

2.加工形状分析

大部分发动机的缸体、缸盖结构设计基本由6个大面构成,即为前后端面、顶面、底面和进排气面。通过对零件材质、形状的分析,以及夹具定位方式的确定,编制以下工艺设计方案:粗加工→精加工→珩磨加工。其中,首道工序采用毛坯基准定位,一般设计在缸体的进排气面上,由3个高低不等的台阶面组成;完成底面粗铣、半精铣→底面工艺销孔钻铰加工,其他各面孔分别由底面为基准一面两销定位完成粗加工;最后一道工序设计为精加工,采用液压夹具,完成对各关键部位的精加工。

缸体总成上关键部位(缸孔、主轴孔)的加工尤为重要,加工尺寸、形状和位置之差均有较高精度要求,且孔的表面粗糙度要求也较严格,在工艺的编排规划上需尤为谨慎。结合奇瑞公司现有试制设备,考虑试制的生产量和成本控制等要求,在借鉴国内外典型曲轴孔加工工艺的基础上,我们拟定缸体曲轴孔加工路线如下:粗铣机体曲轴半孔→装瓦盖→半精镗→精镗。机床使用海科特CWK500卧式加工中心,其特点是主轴刚性好;使用HSK100A刀柄;对刀仪为蔡司生产。工件定位方式采用前序加工完成的精基准:底面及面上两销,进排气侧面夹紧。粗铣曲轴半孔目的在于去除大的加工余量,为后面的镗削创造较好的加工条件。半孔加工使用φ60.4mm单刃镗刀镗削半圆孔,半精镗采用φ60mm;铰镗刀从缸体的一端完成两档的加工,起到引刀作用,精镗采用φ61mm铰镗刀,通过引刀孔完成全部加工。

为保证缸孔加工质量,合理安排缸孔的加工工艺,完善缸孔加工工艺设计,通过多年技术研究试制验证,我公司在气缸体的加工工艺编排上形成了独有的工艺设计方案,即:缸孔粗镗→半精镗→精镗→缸孔珩磨,完成。为保证缸孔加工壁厚的均匀,避免缸孔精镗后偏心问题的发生,我们为此经过长时间的问题攻关验证,以找正缸孔2#和3#横向、纵向坐标点作为加工坐标系,实现加工坐标系真正意义上的统一,减小缸孔的加工误差。半精加工与精加工安排在最后一道工序,在以首序加工完成的“底面+底面工艺销孔定位”完成镗削;精镗后缸孔留有0.08mm余量进行珩磨加工完成;珩磨机床采用NAGEL单轴立式珩磨机,共分为3道程序,粗珩→精珩→平台珩,完成。

缸盖试制加工工艺方案设计与缸体大致相同,粗加工→精加工,完成。其中,首道工序仍用毛坯基准定位加工,最后一道工序同样采用液压夹具完成关键部位的加工。气门座圈导管孔的加工无疑是缸盖最难保证的加工工艺,加工精度好坏,直接影响到发动机的动力和尾气排放指标。对于座圈导管孔的加工我们采用了如下工艺:底孔粗加工→精加工→压装座圈导管→压装后粗加工→压装后精加工,完成。为确保座圈孔与导管孔同轴度等加工精度要求,其底孔加工与压装后加工内容全部安排在相应的同工序,同方向进刀完成加工,避免二次定位产生误差,保证其同轴度要求。

在试制加工工艺规划时,应仔细分析模拟产品在加工过程中是否会产生干涉,妨碍刀具的走刀;充分考虑在现有的条件下是否能够达到零件的加工要求,了解零件的材质要求,以便合理地选择刀具切削参数,并编排加工工艺和加工顺序。试制加工工序的顺序一般应遵循先粗后精、先近后远的原则。粗加工与精加工之间余量合理分配,基准转换应考虑加工零件垂直度、同轴度等,最大限度遵循工序集中原则,避免二次装夹,提高加工效率避免加工误差;基于产品二维图样,查找分析产品图样尺寸标注;尽量安排设计基准、工艺基准、测量基准与工件零件坐标统一。在工艺方案设计过程中,基于产品设计图样要求及工艺流程图的定版,确立需要编制的相关试制工艺文件,如特殊特性矩阵图、特殊特性清单等,为后期试制过程控制计划工艺文件的编制提供依据。

试制夹具方案设计

试制加工主要考虑零件的产品质量、项目试制周期等,基于产品图样,产品毛坯基准的给定,完成试制夹具方案设计编排。试制基准的选择,应注意减少装夹次数,尽量做到在一次装夹后能够把零件上所有被加工表面都加工到。定位基准的选择应尽量与设计基准重合,减少定位误差和尺寸精度的影响,提高产品试制的高效、高质。根据产品零件的复杂程度,在试制夹具的选择上只要求简单、夹紧机构到位就可以。首先加工零件的被加工部位必须充分暴露在外,夹具压板最好与加工表面有一定的安全距离。夹具必须具有较好的稳定性和刚性,避免加工过程中更换夹紧点造成不必要的加工误差。零件试制应尽量选择采用组合夹具和复合夹具。

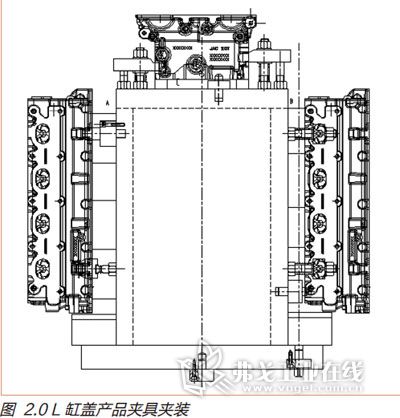

图所示为我公司在CWK500D卧式加工中心上为加工本款2.0L缸盖产品所自主设计的一副夹具。夹具采用三位一体式设计,即一个夹具体上复合了3个装夹方式。夹具一次装夹更换3种定位方式可以满足缸盖零件所有大面的加工,避免了重复装夹的精度误差,以及对工作效率的影响。在试制加工中,粗加工一般选用专用夹具,其定位效率较高,且稳定性可靠,成本低。精加工夹具应选用液压或气压夹具,其精度高、稳定性好,但成本较高。

试制刀具方案选型

根据生产设备的需要,在试制刀具的选择上,也应充分考虑刀具的品牌、出厂地、刀柄品牌、刃具品牌、刃具材质以及刃具切削参数等。因此款产品的缸体材质为铸铁件,缸盖为铝合金材质,我们应该采用匹配铸铁加工的刃具加工,而缸盖则选用匹配加工铝合金材质的刃具。如今市场上的刀具品牌众多,刀具的制造供货进度很大限度地制约了项目的开发周期,所以在进行刀具交流协议签订过程中需明确刀具的出厂地。

现阶段数控加工刀具的材质主要分为高速钢、硬质合金两大类,细分为涂层硬质合金、陶瓷材质、立方淡化硼(CBN)和聚晶金刚石(PCD)。试制刀具的选择主要考虑刀具的刚性好、耐用度高,以提高生产率、保证加工精度以及避免刀具更换次数为根本。另外,试制刀具结构方式的选择也很重要,为了提高生产效率,降低研发成本,一般多选用复合刀具,如钻镗复合、钻铰复合等;但复合刀具的最大风险为刀具形状复杂,为产品特定的非标刀具,有着不可重复利用的缺点。而金刚石、立方淡化硼等材质刀具价格比较昂贵,丛经济角度来说不优先考虑;陶瓷刀具虽然耐热性好,与金属亲和力小,加工表面质量好,但强度韧性低,导热能力低,易崩刃;硬质合金中钨钴类不加工钢,排除钨钛类。因此,从试制成本及刀具投资的长期性角度来看,试制刀具的选择应综合考虑和平衡。

试制切削用量的选择

选择切削用量的原则通常为:粗加工时,一般主要以提高生产率为主,但也要考虑经济性和加工成本;半精加工和精加工在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。具体主要依据机床说明书、切削用量手册以及经验决定。

1.切削深度(t)

在机床、刀具以及工件允许的情况下,t就是加工余量,这是提高生产率的一个有效指标。为了保证工件加工精度和表面粗糙度,一般留有一定的余量进行精加工。数控加工的精加工余量可略小于普通机床。

2.切削宽度(L)

一般L与刀具直径(d)成正比,与t成反比。经济型数控加工中,L的取值范围一般为(0.6~0.9)d。

3.切削速度(v)

提高v也是提高生产率的一个措施,但v与刀具耐用度的关系比较密切。另外,v与加工材料也有很大关系,如立铣刀铣削合金钢30CrNi2MoVA时,v可以采用8m/min;而同样的立铣刀铣削铝材时,v可选200m/min。

4.主轴转速(n)

一般根据v来计算选定。

5.进给速度(vF)

根据零件的加工进度和表面粗糙度要求以及刀具和材料来选择,但是进给速度受到设备的刚性和进给系统性能等限制。

综上所述,从试制件加工质量和成本的角度,不计加工效率的方面分析,首先需要根据工件材质、加工方式、精度要求、刀具材料以及机床功率等因素考虑选取适合的加工参数。试制加工主要为零件验证调试与小批量生产,切削参数的选择应在保证加工精度和表面粗糙度的前提下,充分发挥刀具的切削性能,保证刀具的耐用度,发挥机床的性能,最大限度地提高生产率,降低研发试制成本。

结语

对于企业,发动机产品的试制研发,会给企业创造成果,会给企业带来影响力和竞争力,同时项目研发费用的投入,也会给企业增加压力和负担。只有成熟的试制加工工艺设计才能降低试制加工可能产生的工费,减少返工、二次投入等;缩短项目开发周期,保证加工质量,满足加工要求;减少失误,避免犯错,避免浪费。

安徽江淮汽车技术中心

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

欧盟新规:关键安全功能必须保留实体按键

2026-02-24

-

AI驱动下的汽车产业发展趋势及应对策略

《汽车制造业》编委会主任委员赵福全在中国汽车人才高峰论坛上,发表了题为《AI驱动下汽车产业发展趋势的预判与应对策略》的主题演讲,深入阐述了AI的本质及其如何重塑世界,精要分析了AI给人类带来的重大改变及挑战,前瞻研判了AI驱动汽车产业发展的主要趋势,最后提出了汽车产业拥抱AI的应对策略。以下内容由清华大学汽车产业与技术战略研究院和《汽车制造业》编辑部根据赵福全教授的现场发言要点整理。

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

评论

加载更多