技术先进性、创新亮点、应用前景

电池是电动汽车的核心部件之一,它是由许多电芯单体组成的。在电池充放电的过程中会产生热量。因此,在电池内部需要使用隔热材料来阻止热量传递,保证电池内部温度不超过安全范围,起到防止热失控蔓延的作用。

当前常用的动力电池用隔热材料为纤维复合气凝胶,具有耐高温、导热系数低等优点,但是也存在成本高、导热系数在高温段增加较大等缺点。

新开发二氧化硅复合隔热材料,相比纤维复合气凝胶材料,具有更低的高温导热系数和更低的成本,在新能源动力电池的隔热领域具有较好的应用场景。

技术方案介绍

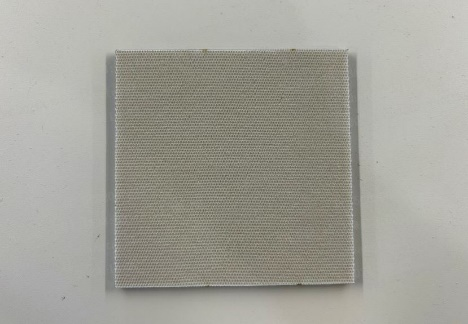

新开发纳米二氧化硅复合隔热材料主要是由CVD法纳米二氧化硅组成,添加抗热辐射剂和增强剂等功能性成分,采用热压工艺制备成型。外表面覆以新开发的特种功能性涂层。

相比纤维复合气凝胶材料,新材料具有更低的高温导热系数和更低的成本,应用在动力电池隔热领域,具有较好的应用前景。

技术先进性

1.超低的导热系数

室温下导热系数较纤维复合气凝胶低15%,高温下(500℃)导热系数较纤维复合气凝胶低50%,是导热系数最低的高温隔热材料之一。同等厚度下,可以更好的起到阻止热量传递,防止热失控蔓延的作用,相比纤维复合气凝胶,新材料的隔热性提升80℃以上。可以显著提高电池系统的安全性。

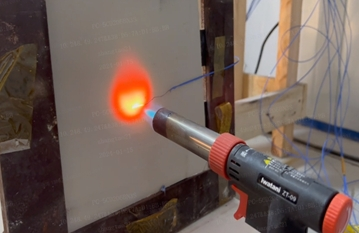

2.更好的耐热性

在材料配方设计过程中,引入表面 “纳米修饰”技术,通过颗粒间形成化学键,提升各相之间结合强度,有效抑制纳米二氧化硅粉体在高温下坍缩,大幅提升材料在高温下的稳定性。相较纤维复合气凝胶,耐热性提升200℃以上,可耐1200℃以上高温。可以显著提高电池系统的安全性。

3.环保性

纳米二氧化硅复合隔热材料成型后,不含有机物残留;而传统气凝胶在超临界生产和疏水处理过程中会有部分有机物残留,会在高温氧化后分解释放。所以,纳米二氧化硅复合隔热材料具有更好的环保性。

4.更低的成本

常规气凝胶材料采用溶胶凝胶法制备,需经过溶胶制备、纤维/溶胶混合、老化,超临界干燥等工艺过程,工艺复杂,设备投入大。而纳米二氧化硅复合隔热材料中的核心成分,纳米二氧化硅粉体,采用CVD法制备,工艺简单,生产效率高,具有更低的成本优势。相比纤维复合气凝胶,成本降低15%,每年可以为企业降本6000余万,具有显著的经济效益。

综上所述,纳米二氧化硅复合隔热材料具有更好的隔热性和耐热性,可以显著提高电池系统的安全性,且成本更低,有望取代纤维复合气凝胶,成为下一代动力电池隔热材料。

创新亮点

1.种功能性涂层

纳米二氧化硅复合隔热材料采用热压工艺制备,存在粉体易脱落、不易封装的问题。本方案针对性开发了一种特种微孔涂层。该涂层中引入致孔物质,涂层中会产生细致均匀的微孔通道,微孔直径小于液态水滴的直径,而大于空气及水蒸气的直径,使得涂层具备防水透气性,提升产品的性能的稳定性和可靠性;另外,涂层中引入特种功能性成分,使得涂层具备超疏水效果。以上,有助于抑制外界温度变化导致的隔热垫内外压差较大的变化,降低涂层与纳米板的分层的可能性。综上所述,该涂层具有透气防水效果良好,机械性能稳定,超疏水性等优点,创新性的解决了纳米二氧化硅复合隔热材料的应用瓶颈问题。

2.材料设计优化,实现“三维隔热”

针对汽车动力电池1200℃级别的隔热需求,复配满足既定高温高压环境的不同种类、尺寸纳米骨架材料,同时引入抗热辐射剂成分,并优化选择红外反辐射比最佳的材料粒径,使得材料在具备抑制热对流、阻隔热传导的基础上,增加了降低热辐射的功能,实现“三维隔热”,从而拥有更好的高温隔热性能。相比纤维复合气凝胶,新材料的隔热性提升80℃以上。

市场表现及未来发展趋势

相比纤维复合气凝胶,纳米二氧化硅复合隔热材料具有更好的隔热性和耐热性,可以显著提高电池系统及整车的安全性。新材料成本更低,成本降低15%,每年可以为企业降本6000余万,具有显著的经济效益。

纳米二氧化硅复合隔热材料在新能源汽车领域具有广阔的应用场景。有望取代纤维复合气凝胶,成为下一代动力电池隔热材料。