技术先进性、创新亮点、应用前景

汽车色彩个性化越来越受到市场和消费者的认可和肯定,合众新能源“L”车型的双色车(车顶黑色,给人以悬浮顶的目视效果,俗称“熊猫色”)市场需求比例高达45%,为此,合众新能源针对双拼色工艺和材料进行了创新开发及行业首次应用,完美地解决了困扰行业多年的双色车制造成本高、效率低、污染大等老大难问题,且在性能、功能、外观效果更加优秀。

1、新套色工艺开发及传统套色工艺对比分析:

汽车涂装行业主流套色工艺是在整车电泳涂层上进行中涂、色漆、清漆,再将非套色区域进行遮蔽,整车进入专业套色线再进行套色区域色漆、清漆喷涂,套色制造过程需经过两次整车全涂层油漆喷涂烘干,整个工艺过程材料消耗大、效率低、单车

VOC排放量高。基于此现状,合众新能源与全球知名材料商定向开发一种带有颜色的清漆,车身完成电泳涂层烘干后直接进入专业套色线体进行套色区域喷涂黑色清漆,完成后进行主线非套色区域喷涂,工艺流程对比如下:

图1 套色工艺路线对比

新工艺下电泳车身经过PVC工序烘干后进入专用套色线进行黑色车顶喷涂定义区域,黑色清漆烘干后对车顶套色区域进行遮蔽,继而进入喷漆主线进行大面常规喷漆工艺的施工;与传统黑色套色工艺对比,可实现一道整车中涂、清漆油漆材料的节约和大面打磨作业内容的优化,动能、人工、材料及VOC排放等综合成本可节约30%-35%,效率可提升40%。

2、新套色工艺开发与传统套色工艺涂层差异对比:

水性B1B2工艺黑色车顶双色涂层配套体系及各涂层干膜膜厚分别为:电泳(17~23μm)+中涂(15~20μm)+黑色色漆(20~25μm)+双组分清漆(40~45μm)。

合众新能源与供应商联合开发的二合一双组分黑色清漆工艺喷涂黑顶的涂层配套体系及各涂层干膜膜厚分别为:电泳(17~23μm)+双组分黑色清漆(45~55μm)。

3、黑色清漆新材料开发介绍:

主机厂水性工艺中双组分清漆材料匹配使用主要成分为六亚甲基二异氰酸酯(HDI)的固化剂,而联合开发的双组分黑色清漆材料,匹配使用的固化剂还添加了一定比例的异佛尔酮二异氰酸酯(IPDI),提高双组分清漆材料的涂膜硬度,从而使涂膜耐刮擦性能提升15%,油漆外观鲜映性提升10%

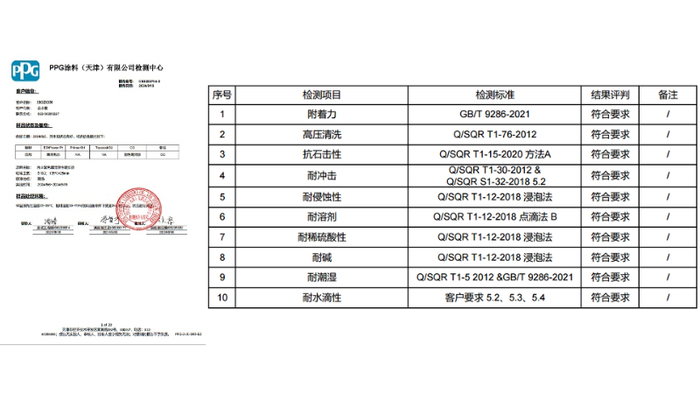

4、新工艺新材料油漆性能试验:

黑色清漆制板性能测试项目及结果见下表:

5、新工艺遮蔽材料——分色胶带兼容性测试:

根据套色车顶生产工艺设计,在喷涂黑车顶前,需对车身主体进行包覆保护,完成车顶区域喷涂后,再将遮蔽膜及分色胶带揭除;这个工艺的设计要求面漆材料需具备与分色胶带良好的兼容性。设计实验验证双组分黑色清漆与分色胶带(型号为Tesa4174)的兼容性良好。

6、产线结果验证:

合众新能源将电泳车身顶盖采用打磨处理,并涂覆双组分黑色清漆于135 ℃下烘烤20 min,测试复合漆膜抗石击性、耐刮擦性和老化后附着力,并与原工艺复合涂膜进行对比,所有性能均符合法规及行业标准质量要求,可以取代传统色漆加清漆工艺。

市场表现及未来发展趋势

合众新能源的套色车身既体现了企业产品差异化,又满足了人们对颜色定制化的需求,通过将新型环保节能材料双组分黑色清漆应用于异色车顶的喷涂,根据在线应用施工条件、设计试验、性能测试等综合验证;结果表明,双组分黑色清漆材料制备的涂膜具备良好的抗石击、耐刮擦性及优异的附着力,仅对电泳涂层进行轻打磨,即可获得双组分黑色清漆和原电泳漆间优异的涂层附着力。双组分黑色清漆作为一种即将在线量产应用的新型环保、低VOC材料,可用于喷涂制备黑车顶。