技术先进性、创新亮点、应用前景:

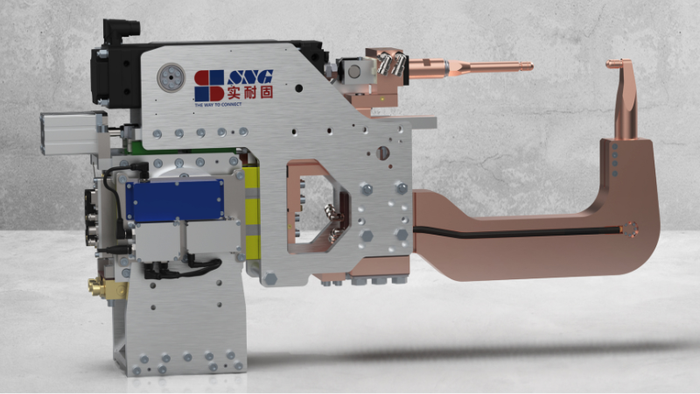

实耐固自适应悬浮焊钳在汽车白车身焊接行业中展现出卓越的技术先进性和创新亮点,为传统焊接工艺带来了革命性的改进。

技术先进性

传统焊钳在焊接过程中,因焊点的空间姿态变化,所需的补偿力大小和方向各异,导致夹紧力的不均衡,进而影响焊接质量。

实耐固自适应悬浮焊钳通过将传统气动焊钳的平衡缸功能移植至七轴机器人焊钳上,形成了一个悬浮运动机构与悬浮控制机构相结合的创新设计。该焊钳能够实时感知焊钳姿态,并自适应调整补偿力,使焊钳达到“悬浮”状态,从而在不同的焊接姿态下实现重力平衡。这一技术的应用有效解决了因钳臂挠度和工件形位误差引起的工件变形、虚焊及焊接飞溅等问题,显著提升了焊接质量。

创新亮点

- 自适应控制系统:内置传感器实时监测焊钳姿态,控制器根据检测信号动态调整气压,确保在任意姿态下焊钳的稳定性和精确性。

- 提升焊接质量:通过平衡系统,避免因电极磨损和工装精度引起的接触不良,保证焊点的一致性和可靠性。

- 减少维护成本:由于焊钳能够自适应调整,减少了对电极的过度磨损,降低了维护和更换的频率,从而降低了整体运营成本。

- 多样化应用:该焊钳的设计适应性强,能够在不同类型的汽车焊接工艺中灵活应用,尤其在高强度和轻量化材料的焊接中表现突出。

应用前景

随着汽车行业对焊接精度和效率的要求不断提高,实耐固自适应悬浮焊钳在汽车白车身焊接中的应用前景十分广阔。

- 智能制造的助推器:结合智能制造和工业4.0的理念,该焊钳能够与先进的监控系统相连接,实现数据的实时采集和分析,为汽车制造提供智能化解决方案。

- 提升生产效率:随着自动化程度的提高,该焊钳能够在较短的时间内完成高质量的焊接,显著提升生产效率,为汽车制造商带来更高的生产效益。

- 可持续发展目标的支持:通过降低能耗和减少焊接废料,该焊钳的使用有助于实现绿色制造目标,符合当今汽车行业对可持续发展的追求。

市场表现及未来发展趋势:

实耐固自适应悬浮焊钳作为一种技术先进、创新性强的焊接设备,已在汽车白车身焊接市场中展现出显著的市场潜力和应用优势。

通过减少设备故障率、提升焊接精度、降低维护成本,实耐固焊钳赢得了客户的广泛认可。与传统焊接设备相比,它的创新设计不仅提高了设备的稳定性和精度,还增强了操作的灵活性,使得客户在面对多样化焊接需求时具备了更强的竞争力。

自适应悬浮焊钳适用于多种汽车制造场景,包括但不限于车身骨架、车门、车顶等关键焊接部位。在这些应用中,焊钳能够轻松应对不同材料和形状的焊接需求,实现高效的生产流程。因此,其在全球汽车制造企业的普及率逐渐提升,推动了该设备在白车身焊接市场中的广泛应用。

此产品目前已获得包括一汽大众、东风汽车、长安汽车、、广汽本田等众多国内外客户的销售、试点应用或测试研发等多种类型的项目。

未来随着技术的不断进步,实耐固自适应悬浮焊钳还将继续优化其控制系统和传感器技术,进一步提升焊接精度和稳定性。同时,设备的模块化设计也为未来的产品升级和功能扩展提供了可能性,确保其能够在快速变化的市场环境中持续保持竞争力。