复合刀具在变速器壳体加工中的应用

随着制造技术的进步,复合刀具在机械加工过程中的应用得到了越来越多的关注。在变速器零部件的大批量生产中,合理地采用复合刀具是实现低成本、高效率和高质量的保证,是实现生产合理化的重要手段。

变速器壳体形状不规则,加工内容多且形式复杂,是汽车零部件中加工难度较大的零件之一。随着新型变速器的不断涌现,其壳体的切削加工也变得越来越复杂。

在由机床、刀具、夹具和工件组成的切削加工工艺系统中,刀具是最活跃的因素。统计数据表明,选用合理的刀具方案可以降低10%~30%的加工成本,效率提升10%~50%,因此刀具选用方案越来越受到生产企业的重视,已经成为机械加工中的一个重要课题。复合刀具是化繁为简、化难为易的一种高性能刀具,是将两把或两把以上的同类或不同类的孔加工刀具组合成一体的专用刀具,它能在一次加工的过程中,完成钻孔、扩孔、锪孔、镗孔和铰孔等多工序不同的工艺复合。

在此,结合我公司一款新型变速器壳体的加工,介绍复合刀具在实际生产中的应用以及在选用中的注意事项。

复合刀具的特点

1.高效率

生产效率决定着产品在市场上的竞争能力,刀具在提高效率方面的影响性不容小觑。复合刀具集多种加工于一体,一把刀具具备多把刀具的功能,在一次刀具进给过程中能完成多道工序的加工,因此可以减少刀具更换次数、机床工作台运行次数,从而缩短辅助时间,提高工作效率。

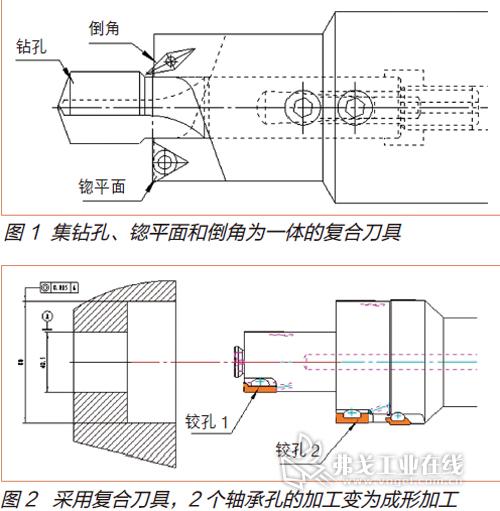

图1所示的复合刀具集钻孔、锪平面和倒角为一体,一把刀具具备3把刀具功能。若采用3把刀具,每把刀具的使用都需要换刀时间、工作台快速移动时间和刀具切削进给时间,而采用复合刀具可以在一次切削加工中完成3把刀具的动作,减少了换刀、工作台快移及切削进给的次数,与3把刀具的加工方案相比较可节省时间约2/3,加工效率提高大约2/3。

2.高精度

质量是产品的生命,高质量是保证产品延续的必要条件。复合刀具不仅能提高效率,同时也可以提高加工质量,保证零件精度要求。复合刀具是多种加工的复合,工件在一次装夹、刀具在一次工作行程中就可以完成多个孔位的精加工,单次行程加工消除了重复定位误差,从而保证了加工孔的相互位置精度,提高了加工质量。

如图2所示,加工2个同轴度要求为0.015mm的轴承孔,采用2把精加工刀具时,若2把刀具的重复定位误差异向,则会增大零件的同轴度公差,难以保证在要求的精度范围内。若采用复合刀具,2个轴承孔的加工变为成形加工,一次进给就可完成2个孔的精加工,消除了机床2次换刀带来的重复定位误差的影响,零件加工精度得到有效控制。

3.低成本

刀具在降低成本方面起着十分关键的作用。复合刀具的应用是降低成本的有效手段,因为复合刀具用一把刀具替代了多把刀具,一次装夹完成复杂加工内容,减少了刀具和辅具数量,缩短了加工时间,降低了能耗,同时减少了夹具、机床和人员的投入以及刀具库存量的增加,可大幅度降低制造成本。

图3所示的复合刀具集钻孔、攻螺纹、锪端面、粗镗孔和倒角为一体。刀具的前部分为钻孔、攻丝和锪平面为一体的钻铣螺纹复合刀具,螺纹加工通过数控机床程序中的螺旋插补指令完成,刀具在一次工作行程中完成钻螺纹底孔、倒角和铣螺纹。刀具的后部分为镗孔、倒角一体刀具,在刀具的一次工作行程中完成2个孔的粗镗及孔口倒角。

图4 车间生产经常折断的钻头

这样1把复合刀具相当于6把普通刀具,含税价格为3.3万元。若采用通用刀具,钻孔、攻螺纹刀具0.6万元/把,铣刀、倒角刀具0.8万元/把,镗刀1.2万元/把,6把刀具的采购成本共计约5.2万元。显然,采用1把复合刀具单在刀具成本方面就可节约1.9万元。同时,因刀具数量减少缩短了加工时间从而降低了能耗,便于库存管理,随之机床及夹具的数量也减少了,达到了多方面的成本降低。

使用复合刀具的注意事项

复合刀具具备诸多优点,但在使用中也有其局限性。在采用复合刀具时需要注意以下几点:

1.小批量生产不适用

复合刀具往往是针对特定工件加工需求进行开发设计的,不同的工件有不同的设计形式,因此复合刀具的设计难度高、制造周期长且制造成本高,只有靠大批量生产才能降低单件加工成本。所以,复合刀具只适用于大批量生产,对于小批量加工采用复合刀具,反而会增加难度及成本。

2.小孔径的深孔加工不适用

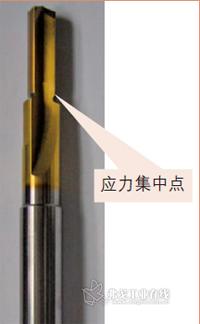

机械加工中,刀具崩刃及折断是刀具损坏的一种普遍现象。在钻削小孔径(直径小于6mm,长径比大于4)复合钻头的切削异常损坏统计中,其主要破坏形式就是钻头折断。造成断裂的主要原因是,复合钻头变径接合处为保证切削性能通常设计成尖角或沟槽形状,成为应力集中点。小直径的钻头强度低、刀具在钻削工件时受到扭转载荷的影响,往往在没有达到预期的寿命之前就发生折断,造成刀具及工件报废,因此小孔径尺寸深孔加工不宜采用复合刀具。

图4所示为车间生产经常折断的钻头。通过对折断钻头进行观察发现,所有折断钻头的断口都发生在复合钻头的变径接合处,刀具切削刃的磨损并不严重,对断口进行观察也未发现早期裂纹。

复合刀具的应用现状

变速器壳体加工中常见的复合刀具有钻攻一体刀具、钻扩倒角一体刀具、钻铣倒角一体刀具及铣镗倒角一体刀具等。国际知名的刀具制造商如山特维克可乐满、肯纳金属、伊斯卡和瓦尔特等都能提供高质量、高精度的复合刀具。

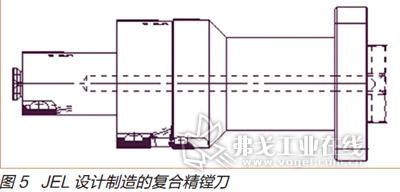

高迈特是行业内领先的高精度孔加工刀具制造商,具备领先的刀具技术和独特的刀具解决方案,在孔加工切削方面拥有创新的技术方案,在行业内被誉为“镗刀之王”。 高迈特旗下拥有KOMET、DIHART及JEL三大孔加工刀具生产公司,可提供粗镗刀、普通精镗刀和精密镗刀等多个系列。图5所示为JEL为我公司拟提供的复合精镗刀,加工零件后能获得高精度形位公差及尺寸公差,质量稳定、效率高,表现优异。

在国产刀具方面,因我国刀具基础比较薄弱,起步晚,独立设计、制造高尖端技术型刀具的能力还不强,与国际水平存在着一定的差距。但随着国内机加行业刀具消耗量的增加及国内刀具制造商不断的技术改进,以及国产刀具的成本低、交货准时和服务快的优势,国产刀具逐渐在竞争中取得一席之地,如株钻、成量和哈一工等,从配刀方案到供货周期、售后服务等方面已深得广大用户的认可。

结语

复合刀具突破了钻、铣、镗和攻螺纹等切削方式界限,具备工件在一次装夹中完成复杂零件的多工序集中加工的优点,在质量、成本和效率方面效果优异,已经大量应用于我公司变速器壳体新产品的量产加工中。

一汽轿车股份有限公司发传中心

龚淑娟

李峥

热点文章

-

浅谈翼子板零件柔性建模及装配过程分析

2026-01-27

-

年度盘点丨2025年中国汽车出海行动

2026-01-28

-

年度盘点 | 2025外资企业在华投资、扩产的项目

2026-01-27

-

循环汽车——激活循环经济的绿色引擎

2026-01-28

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

2026-01-30

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

2026-01-30

-

重磅!比亚迪天神之眼5.0发布

2026-01-29

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

2025年,新能源汽车产业向一体化、轻量化、高端化加速渗透,一体化压铸、电池电驱电控精密制造等核心工艺,对刀具的耐磨性、切削效率、精度控制及绿色适配性提出更严苛要求。刀具可以影响新能源汽车零部件的生产节拍、品质稳定性与综合成本,成为破解铝合金、高强度钢、碳纤维复合材料等特殊材质加工痛点的关键。本次盘点希望可以给大家带来参考和借鉴。

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

-

年度盘点丨2025年中国汽车出海行动

-

循环汽车——激活循环经济的绿色引擎

-

浅谈翼子板零件柔性建模及装配过程分析

-

年度盘点 | 2025外资企业在华投资、扩产的项目

评论

加载更多