发动机典型零部件加工中的化学品应用

随着发动机制造技术和装备的不断提高、更新,化学品的应用技术和管理愈来愈受到企业的广泛重视。本文对发动机制造所需化学品的产品明细、主要成份、切削液的应用以及过程管理和控制等关键技术进行了详细分析和阐述。

伴随发动机制造领域向高精密、高速以及高效率的大规模生产发展,行业竞争也愈来愈激烈,工艺装备、刀具材料以及切削液等技术的发展日新月异。在发动机零部件的制造过程中,切削液、润滑油、清洗剂和防锈剂等化学品的使用,与其他系统一样是不可缺少的。从专业技术层面来看,它是介于化学和机械之间的一个特殊专业技术领域,很多企业没有相关的专业技术人才,更多的机械制造人员也因专业限制,对生产过程中化学品使用的关键技术不太了解。随着发动机制造技术和装备的不断提高、更新,化学品的应用技术和管理愈来愈受到企业的广泛重视。

切削液

1.切削液的作用

切削液(或称金属加工液)是在金属加工(包括磨削加工)中为机加工提供冷却、润滑、清洗排屑以及防锈作用液体的总称,目的是降低机加工中的磨擦和磨损。

(1)冷却作用 依靠切削液的对流换热和汽化把切削热从刀具、工件以及切屑中带走,减少刀具、砂轮和加工屑之间的摩擦热;降低切削区的温度;减少工件变形;保持刀具和工件的尺寸和硬度。

各种切削液的冷却能力按下列次序递减:合成液>微乳液>乳化液>切削油;水基切削液的冷却性能要比油基切削液好,改变液体的流动条件,提高流速和加大流量都可以有效提高冷却效果。

(2)润滑作用 切削液在机加工过程中可以起到减少摩擦、降低摩擦系数以及减少切削阻力的作用。

从使用效果上来看,可以减少刀具和砂轮磨损、延长刀具和砂轮寿命以及减少机床刀具和砂轮动力消耗,此外还可以提高工件表面粗糙度。

(3)清洗和排屑作用 在切削加工过程中,切屑、铁粉、磨屑以及油污等杂质粘附在工件、机床、夹具和刀具或砂轮的表面上,影响工件已加工表面质量、刀具耐用度和机床精度,影响切削加工效率,所以切削液必须具有良好的清洗作用。清洗性能和清洗质量与切削液的渗透性、流动性和使用的压力有关,为了增强切削液的性能需要加入较大剂量的表面活性剂。

切削液的清洗作用还表现在对切屑、磨屑、铁粉以及油污等杂质具有良好的分离和沉降作用,循环使用的切削液在回流到冷却槽后能迅速使切屑、铁粉以及磨屑微粒等沉降于容器的底部,而油污等物悬浮于液面上。这样便可保证切削液反复使用后仍能保持清洁,保证加工质量并延长使用周期。

(4)防锈作用 在切削加工中,与切削液接触的机床和工件会受到切削液、水分解和氧化变质所产生的腐蚀介质的腐蚀,而产生化学腐蚀和电化学腐蚀会造成工件生锈。对于湿度较大的地区或季节,防锈要求更为重要。

此外,切削液还应该具有很好的储存稳定性,在机床和冷却系统使用或在仓库储存期内不应产生沉淀或分层,并对细菌和霉菌具有一定抵抗力,不易发臭变质、使用周期较长等;切削液需要有很好的环保性能,对人体无害、无刺激性气味、便于回收以及不会污染环境,禁止选用NaNO2产品,废液经处理后需要达到国家规定的工业污水排放标准。

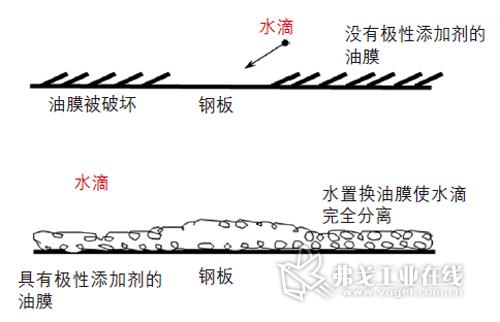

防锈作用示意图

2.切削液的选型和分类

切削液主要分为两种类型:水溶性切削液和油性切削油。

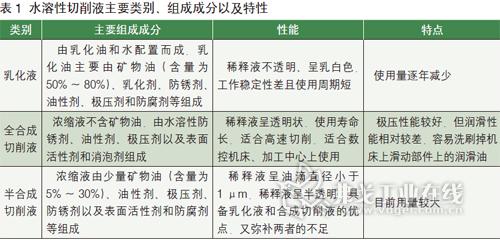

(1)水溶性切削液分为乳化液、半合成乳化液和全合成溶液,主要类别、组成成分以及特性如表1所示。

(2)油性切削油通常情况下称之为纯油产品,主要由矿物油加上一些添加剂(极压添加剂等)组成,相比水溶性切削液可以提供最大的润滑性,具体名称和特点如表2所示。

3.生产现场切削液控制的关键点

带导条的刀具与切削液润滑性能有非常密切的关系,在生产发动机的数控加工机床上有三个关于高精度且长径比很长的深孔零件:一是加工凸轮轴孔带导条的刀具;二是加工曲轴孔带导条的刀具;三是加工缸孔带导条的刀具。特别是前两个孔的加工,普通线镗刀的刀具悬伸很长,无法像专机加工那样设置导向套对刀具进行支撑和导向,所加工的尺寸精度、形状精度和位置精度特别高,通过采用带导条的刀具可以很好地解决这个难题。需要强调的是刀具导条并不真正与已加工的工件表面直接接触,真正起作用的是刀具导条与已加工表面之间的一层切削液油膜。这层油膜能否形成,特别是油膜的刚度如何,是带导条的刀具切削加工成功的关键,所以此类加工对切削液要求很高。

此类带导条刀具采用的切削液浓度为10%~12%,比普通切削加工浓度要高约2%。如果切削液浓度较低,就不能形成有效的支撑膜,或者油膜刚度不够,油膜容易破裂,就会引起如凸轮轴孔、曲轴孔、缸孔存在擦伤以及拉毛的质量缺陷,造成工件表面粗糙度达不到技术规范要求。在切削液系统运行中,必须确保切削液的添加、调整、更换以及更改受到严格的控制,当发现使用这种带导条的刀具出问题的时候,一定要重视对切削液的检查和分析,甚至首先要检查和排除切削液的问题。

4.切削液的维护

由于每天的批量生产,在切削过程中切削液被消耗、蒸发并转移带走以及因设备的泄漏而减少,因带入的杂油、油污、切屑、磨屑以及铁粉等污染,为保证切削液的气味、颜色、泡沫、浮油和性能的稳定性以及防锈性能符合加工要求,必须每日检查切削液的浓度、pH值和电导率;每月检查杂质、杂油、细菌、硬度和氯离子含量,表3为切削液现场管理表。通过过滤、杀菌、消泡、添加原液和自来水,甚至更换等方式进行维护,这些专业的维护是非常重要的,也是必须的。

在大批量生产过程中,即使每周都要添加,切削液也会随着使用时间而老化,过程是量变到质变的过程。在量变的过程中,进行维护和更换费用两者综合评估,一般规定集中冷却系统2~2.5年需要更换,单机切削液1年更换,原因如下:

(1)杂油、总油等固体含量不断地积累增加。工件在加工过程中会将润滑油带至切削系统内,同时液压油泄露也会使切削系统内杂油含量增加;切削液长时间使用,固体含量也会增加。这些杂油、固体含量的增加将加速切削液的老化。

(2)为保证液位,除了原液还要添加自来水,自来水中存在Cl-、SO42-。随着使用时间的推移,切削液中氯化物逐步增加。当氯化物含量超过200ppm时,切削液的防锈能力将会下降;由于氯化物是以离子的形态出现在切削液中,所以无法通过过滤和再生等手段去除。

(3)硬度增加。江浙地区自来水的硬度为150ppm左右,切削液在使用中硬度逐步累加,当切削液的硬度超过300ppm时,易造成切削液皂化,导致切削液失效。

(4)因温度、湿度、浓度、pH值以及细菌等变化,造成细菌的滋生,产生酸性排泄物,使得切削液浓度、pH值降低,破坏系统的平衡,降低系统整体的稳定性。

(5)切削液的系统中润滑剂、防锈防腐剂以及抗生物剂等添加剂损耗,随着使用时间增加,添加量逐渐增加,每月的维护成本也将不断增加;超过一定的使用年限,后期的维护费用将超过更换的成本。

润滑油

1.主要组成

润滑油是由基础油和添加剂组成,常用的油品有液压油、导轨油、齿轮油以及润滑脂。

2.种类和特性

(1)液压油 由精制的石油润滑油基础油或合成润滑油组成,加入抗磨剂、抗氧化剂、防锈防腐剂、抗乳化剂以及消泡剂和清洁分散剂等石油产品添加剂调制而成。主要功能:传输动力、润滑;有极高的清洁性能,适合于对沉积非常敏感的液压系统,尤其是控制装置较为精密的系统,例如伺服系统;有特别调整的抗乳化性能,当受到少量水分的污染时,能够正常工作,但又能够与大量水分迅速分离;防锈能力极强,而与金属表面所形成的薄膜防锈力极好;有优异的化学和热稳定性。

(2)导轨油 由精炼矿物基础油和用以增加抗磨损、抗氧化、抗腐蚀以及降低倾点的添加剂组成。主要功能:润滑和防锈防腐。有低摩擦特性,帮助消除导轨和滑槽的颤动和粘滑现象;其润滑性能帮助降低磨损,使滑动更顺畅,防止工作面的润滑油被移去,以免工作面被强碱性冷却剂损坏;具有粘附性与水及水溶液分离性,延长润滑油寿命,提高其性能,能保持滑动面及其他润滑部件清洁,减少更换滤油器的次数;此外,还有具备抗氧化和化学稳定性、防锈防腐蚀功能、易过滤以及与多种金属的相容性等特点。

(3)润滑脂 由基础油、稠化剂和添加剂三部分组成(一般基础油含量约为75%~90%,稠化剂含量为10%~20%,添加剂及填料的含量在5%以下)。其功能为:防腐蚀保护、高温使用寿命、具有良好的承受载荷和极压的能力,能够减少重载或冲击载荷下的磨损;抗锈蚀和防腐蚀及抗水冲失性能好,能够在进水的情况下保护设备并提供良好润滑;延长轴承在潮湿环境下的使用寿命,从而减少更换轴承费用和意外停工。

清洗剂

我公司使用的清洗剂产品明细如表4所示。

水基清洗剂特点在于清洗性能好、去污力强,不仅能消除金属表面的油污,同时也能清洗手汗、无机盐等污垢;此外,还具有不易燃、无毒、使用安全以及良好的防腐蚀能力,节约能源,减少环境污染,适用于机械化自动清洗。

清洗过程是一种化学、电性及物理的错综复杂的过程。清洗过程不但与所用的清洗剂、助洗剂的结构、性质、含量和组成有关,而且也与基质的材料结构、表面状态以及粘附污物的来源、成分和性质有关,同时受清洗的条件(温度、机械作用)等诸因素的影响。总而言之,清洗过程是清洗剂、污物及金属表面多相界面间的反应过程。

近年来,对曲轴(材料QT700)、凸轮轴(H0T250)这两个容易生锈的铸铁零件,在最终清洗中采用纯油型金属磨削油做为清洗液,如好富顿Cut-Max WL SH10或奎克LC-10产品。清洗机设备为MTM公司生产,主要工序步骤为:Clean(喷淋清洗)→Degreasing(吹油)→Drying(烘干)→High Pressure Deburring(高压修边去毛刺),其特点是清洗效果非常好,设备自带5~20mm的过滤装置;Cut-Max WL SH10作为清洗液不需要更换,既保证了零件的清洁度,又保证了零件的防锈性能。

防锈剂

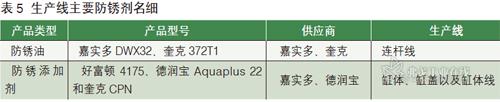

我公司使用的主要防锈剂明细如表5所示。

1.使用机理

锈蚀是一种电化学现象,基本上所有锈蚀的生产,都由于H2O的参与,其他场合是由于H+和O2的存在。

因此,可以通过使用防锈剂和喷涂防锈油达到以下防锈的目的:

(1)通过中和或减少锈蚀源的浓度;

(2)通过碱性化合物中和H+;

(3)通过脱水剂消除金属里面的水分;

(4)提供隔离保护层,将金属与锈蚀源分开;

(5)利用油或蜡状物产生不透水的膜来隔离H2O和O2。

2.防锈剂的组成

它的组成包括:载体(油、水或溶剂)、成膜剂、防锈添加剂、极性添加剂和其他添加剂,具体防锈作用如图所示。

3.防锈剂的应用

(1)短期防锈 提高清洗剂的浓度:在清洗剂中按一定比例添加防锈添加剂(0.5%~1%),工件喷涂防锈油。实际生产中,以缸体(HT250)为例,在雨季中非常容易生锈,特别是缸孔表面,严重时,造成批量报废,在清洗液中加入0.5%~1%防锈添加剂,可使防锈能力从3天提高到14天,期间生产线上缸体在制品不生锈。

(2)中长期防锈 喷涂防锈油,防锈能力保证6个月。

(3)有效防锈“五要、五不要” 要在防锈前将表面的污染物彻底清除;要尽可能提供适宜的储存条件;要选择正确的应用方法;要定期检查材质(如果该材质是再生材料);要定期将底部的积水排除;不要使用没有脱水功能的防锈油;不要将湿的零件进行密闭包装;不要将未防锈的零件直接储存;不要在待防锈零件旁使用或产生酸性挥发物;不要在储存区域内造成高温区与低温区。

南京汽车集团有限公司

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多