基于仿真的车灯装配线缓冲区优化配置

0 前言

车灯是汽车不可或缺的组成部分,其主要功能是提供照明,确保夜间或视线不佳的情况下的驾驶安全。车灯的装配工艺按照前灯和后灯分类,主要包括零件压接或铆接、螺钉锁付、线束插接、灯罩壳体涂胶或熔接压合、冷却静置以及气密电检和其他综合检测。

在车灯装配线方案策划过程中,由于工厂现有场地的限制,很大程度上影响了设备的布局和缓冲区的配置。配置缓冲区的主要目的是为了平衡生产线上的工作负载,减少等待时间,提高生产效率和产品质量。考虑到车灯的装配工艺比较复杂,关键工序缓冲区的位置和数量难以确定,会直接影响装配线的正常、高效运行。因此,对产线的缓冲区进行优化配置是提高车灯装配线效率的关键。

1 缓冲和故障研究

1.1 DBR方法

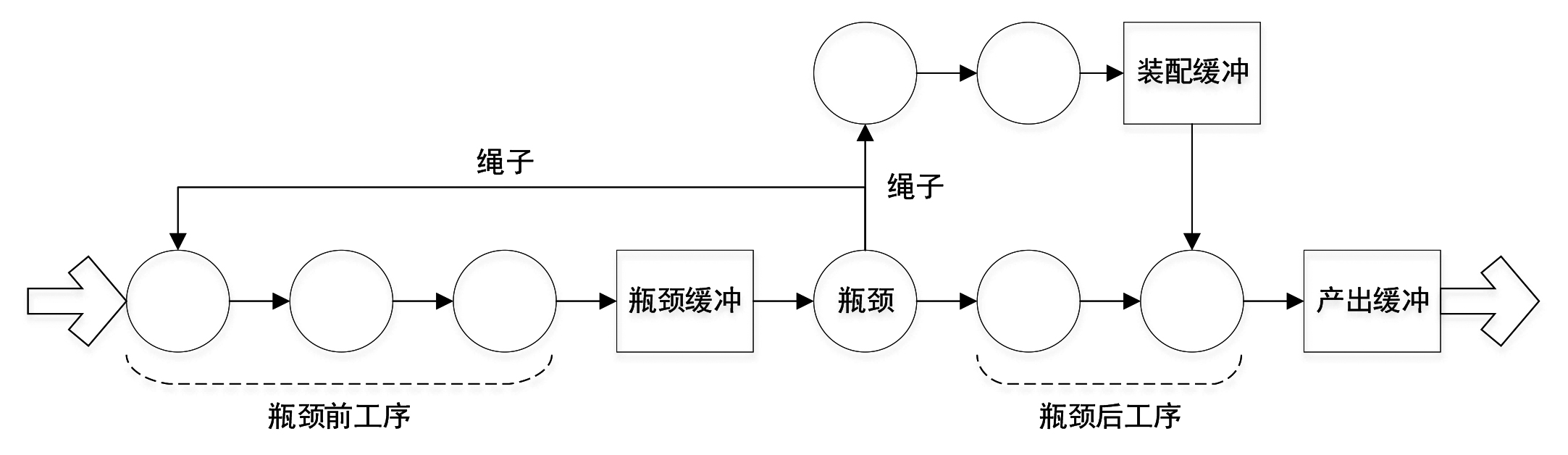

约束理论(TOC)是一种旨在通过识别并优化生产系统中的关键限制因素来提高整体性能的方法。DBR方法(Drum-Buffer-Rope,即鼓-缓冲区-绳子)是TOC的一个具体应用,其中“鼓”代表生产过程的波动,“缓冲区”用于吸收这些波动,而“绳子”则用来控制生产节奏,确保生产线上的活动能够平稳进行。通过对缓冲区的设置,DBR方法能够有效地应对生产过程中的不确定性,如设备故障率、故障修复率等。根据DBR的定义,生产线系统如图1所示。产线被瓶颈分割为瓶颈前工序、瓶颈后工序和分支装配工序,这三类工序分别决定了瓶颈缓冲区、产出缓冲区和装配缓冲区的设置。3种缓冲区设置方法类似,区别是缓冲区相对瓶颈的位置和“绳子”的控制方法不同。

图1 DBR方法的控制原理

1.2 爱尔朗分布

车灯装配线主要由压接、热铆、自动锁付、涂胶或焊接、气密和综合检测等设备组成,这些设备的关键性能指标对于产线来说至关重要,其中除了首要指标节拍(CT,设备加工时间)外,MTBF(平均故障间隔时间)和MTTR(平均故障修复时间)最为关键。

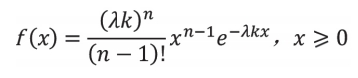

指数分布是一种常用的故障时间连续概率分布,特别是在描述独立事件的累积效应时。然而指数分布并不总是能够准确描述实际的故障时间,因为许多系统和组件的故障率会随时间变化。爱尔朗分布(Erlang)与指数分布一样,多用来表示独立随机事件发生的时间间隔,能更好地对现实数据进行拟合,更适用于多个串行过程,其概率密度函数如下:

式中,k为阶数,均值为1/λ。具有阶数k的爱尔朗过程被称为k阶爱尔朗(Erlang)分布,对应的随机变量可被视为k个独立同参数指数分布随机变量之和。其概率密度函数曲线如图2所示。

图2 爱尔朗分布密度函数及曲线

2 仿真建模

2.1 车灯装配线

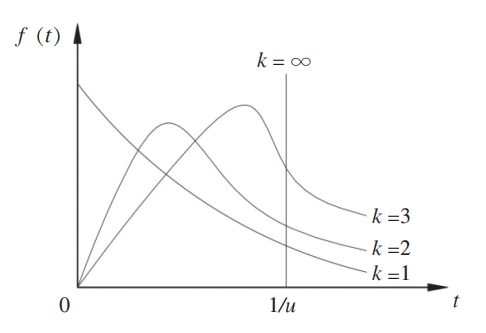

以某款贯穿式尾灯的支架分总成装配产线为例,产线布局示意如图3所示。产线通过倍速链上下回流的形式,将压接、锁付、热铆和视觉检测等工站进行集成,实现从零件到分总成自动化生产。由于灯具本身长度为1.6m,导致倍速链托盘长度达到1.8m,各工站设计尺寸选定2m×1.2m。在实际生产中,各工站的节拍差异、工站间缓冲区设置和设备的故障率等都会影响产出率。

图3 支架分总成装配产线

2.2 产线仿真模型

FactorySimulation(简称FS)是华中科技大学“国家智能设计与数控技术创新中心”自主研发的生产系统建模仿真软件。FS以离散事件仿真理论为基础,以Java为开发平台,实现了仿真建模、仿真引擎、仿真动画、仿真分析及仿真优化等全部功能,可应用于复杂离散型生产系统的模拟运行和性能的定量分析优化,是面向智能工厂的“CAE”软件。

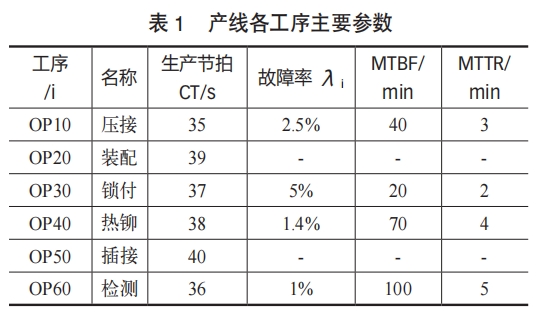

针对上述车灯装配线缓冲区的设置问题,结合工站节拍以及故障率,以FactorySimulation软件作为仿真平台,构建生产线的仿真模型。产线各工序的主要参数指标如表1所示,其中OP20和OP50为人工操作,不考虑故障率。压接、锁付、热铆和检测为自动化设备,故障率为λi,平均故障间隔时间(MTBF)服从指数分布,平均故障修复时间(MTTR)服从2阶Erlang分布。

3 试验及结果分析

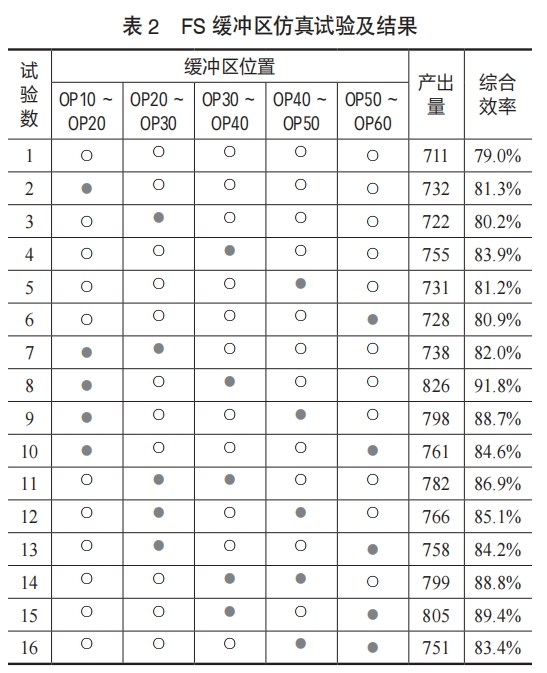

根据上述各工序参数,设置工站的设备属性和故障特征,产线仿真时长为10h,供料间隔为40s。假设由于场地尺寸限制,最大缓冲区数量为2个。分别按照无缓冲区、缓冲区数量为1、缓冲区数量为2,按照正交试验法(5因素2水平)进行16组仿真试验,具体设置参数及仿真结果如表2和图4所示(其中“○”表示无缓冲区,“●”表示1个缓冲区)。

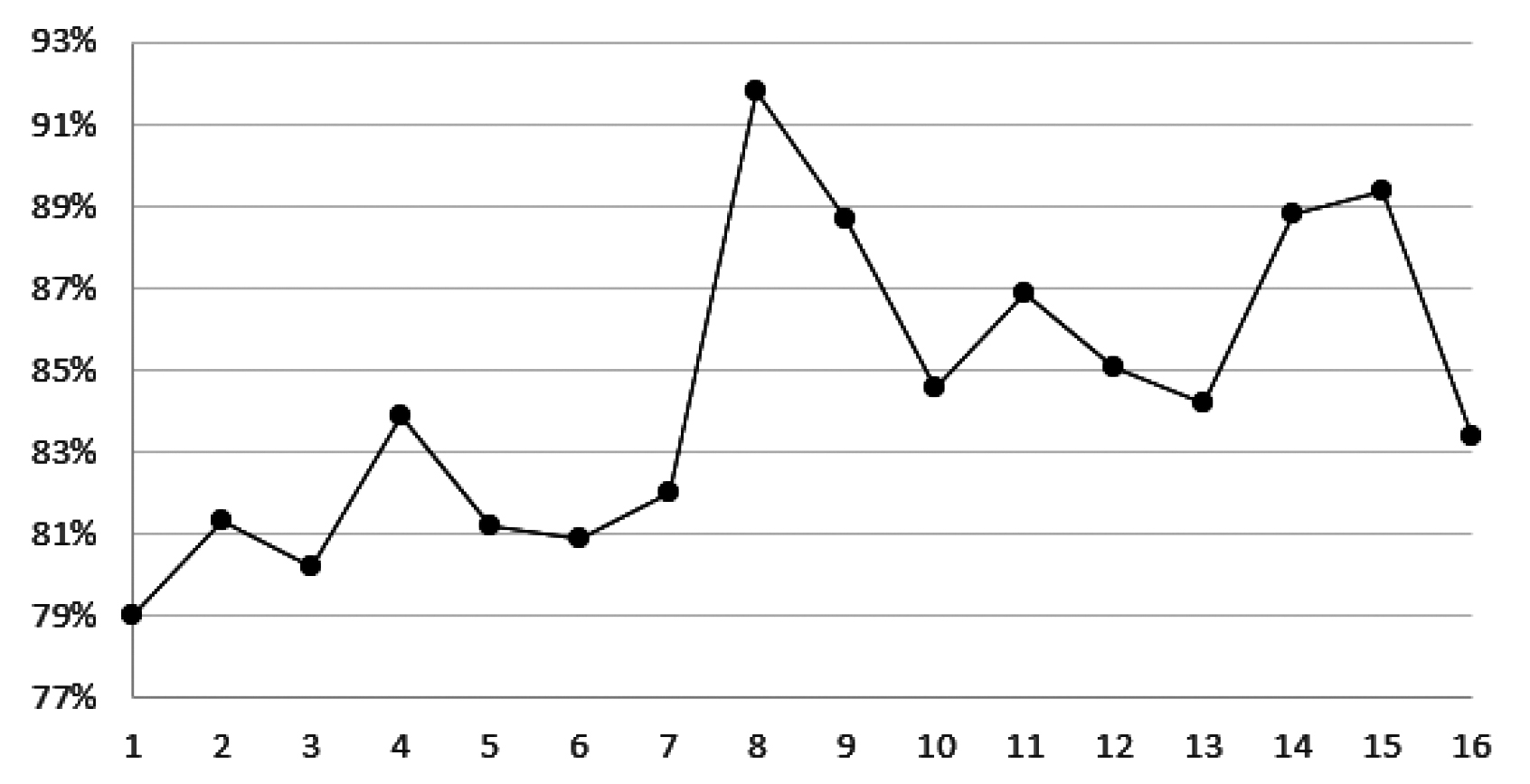

由图4可知,关键工序的缓冲区配置不同,对产线的综合效率影响较大。在无缓冲区状态下产线产出量和综合效率最低,在配置1个缓冲区试验中以OP30~OP40之间位置结果最好。随着缓冲区数量增加,配置2个缓冲区的产线效率明显优于前两者,其中试验8、9、14、15的产线效率已趋近甚至超过90%。综上所述,车灯装配线中在关键工序后配置缓冲区,可以有效提高产线的产出和效率,特别是故障率较高的工序需要配置缓冲区,异常产生时可以保障后道工序不停止能正常运行,因此优化产线的缓冲区配置可以提高产线的平衡和效率。

图4 不同缓冲区的产线效率

4 结语

针对车灯装配线设计过程中缓冲区的配置问题,本文重点研究了DBR缓冲控制原理和设备故障率分布函数;应用FactorySimulation软件建立车灯装配产线仿真模型,根据正交试验设计方法设计仿真试验,以产线最佳产出量和效率为优化目标,通过仿真结果分析得到缓冲区的优化配置;研究结果表明,缓冲区对产线效率有重要影响,通过对缓冲区优化配置可以有效提高产线的综合效率。

参考文献

[1] 吴运铨.LED汽车灯及其应用[J].光源与照明,2023(03):81-83.

[2] 陶永亮,田原,周宗杰,等.汽车车灯前灯与后灯装配工艺介绍[J].橡塑技术与装备,2022,48(06):24-28.

[3] 刘明德,苏芸,黄小欢.一种简易的柔性装配流水线[J].南方农机,2019,50(23):58-59.

[4] 刘雪梅,刘涛,顾佳巍,等.随机型装配线平衡与缓冲区配置集成优化[J].同济大学学报(自然科学版),2018,46(08):1098-1106.

[5] 王坤艳.基于TOC的A公司产品生产周期管理研究[D].苏州:苏州大学,2023.

[6] 徐云天,张力菠.考虑系统波动因素的DBR瓶颈缓冲区容量设置[J].工业工程,2014,17(6):24-28.

[7] 张祥,尹志书,石崧等.服从负指数分布的设备维修时间仿真分析[J].气象水文海洋仪器,2017,34(03):7-9.

[8] 黄超.埃尔朗分布的有关特性[J].高等数学研究,2019,22(01):45-46.

[9] 朱海平.生产系统建模与仿真[M].北京:清华大学出版社,2022.

[10]王玄静.正交试验设计的应用及分析[J].兰州文理学院学报(自然科学版),2016,30(01):17-22.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:梅仁友 ,单位:常州星宇车灯股份有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

浅谈人工智能中的图像识别技术

图像识别是人工智能的一个重要领域,是指利用计算机对图像进行处理、分析和理解,以识别各种不同模式的目标和对像的技术。一般工业使用中,采用工业相机拍摄图片,然后再利用软件根据图片灰阶差做进一步识别处理。

2022-02-21

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多