汽车智能仓储实施方法研究及应用

0 前言

随着汽车零部件种类愈加复杂多样,加上大规模个性化定制生产模式的出现,对整车企业的仓储管理提出了更高的要求和挑战。在汽车智能仓储中,利用仓储场地及物流设备,基于整车企业对仓储管理的需求,应用智能仓储管理系统,实现汽车所需零部件物料的卸货收货、储位推荐、入库搬运、储存作业、库存管理、盘点作业、生产订单处理、分拣作业、出库搬运、上线配送和结算管理等执行过程的智能化,提升作业效率和仓储管理水平。

1 智能仓储实施条件

智能仓储实施需要具有清晰的业务流程、完整的业务数据和适配的软硬件设施。

1.1 清晰的业务流程

智能仓储是汽车供应链体系中的业务流程之一,与供应链内的其他业务有着密切的业务联系和数据关联。在实施智能仓储前,应对现有的业务流程进行系统性梳理和必要性评估,实现流程规范化、标准化和简洁化。

1.2 完整的业务数据

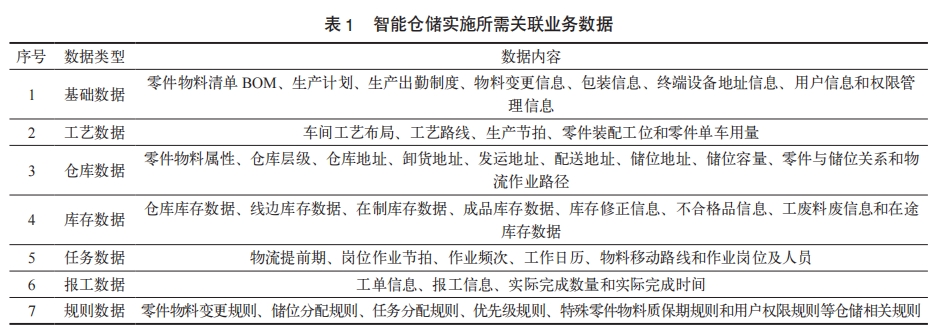

智能仓储业务流程所产生的数据,与其相关联的业务数据,均应具有数据库、数据分析平台等数据存储和数据处理系统,以支持仓储管理实时监控和智能分析。仓储管理涉及来料卸货送检、收货入库、储位管理、厂内仓储、分拣出库和上线配送等仓储运营全流程,相关业务的数据计算受到生产计划、物料需求计划、零件设计变更、生产进度和财务统计等关联业务影响,因此智仓储的实施需要关联业务的数据基础,如表1所示。

1.3 基本的软件基础

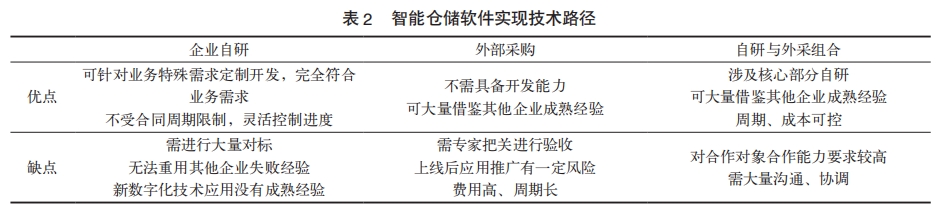

智能仓储运行是通过智能仓储管理系统来实现库存管理、物料追踪、任务调度优化和设备协同等功能。智能仓储管理软件可以选择企业自研、采购外部成熟软件和自研与外采组合3种模式,其优缺点对比如表2所示。

1.4 必要的硬件设施

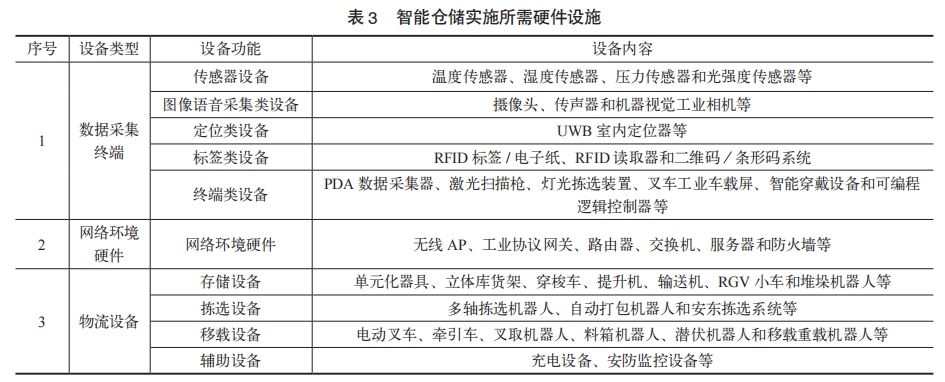

智能仓储能够应对库存风险、生产进度及设备故障等异常进行物流任务自适应管理。因此硬件主要包含数据采集终端、网络环境硬件和物流设备三方面,能够实时或者周期性采集工厂生产管理系统数据、具有与现场物流自动化设备系统对接能力,在出现网络通信故障时,具备数据备份和手工系统补录的功能,其硬件内容如表3所示。

2 智能仓储实施

本商用车动力总成智能仓储项目应用于某商用车整车企业新工厂,在原有工厂物流管理模式转型基础上,结合我公司工业4.0战略规划,新工厂采用智能仓储管理系统实现仓储管理过程智能化,实现智能仓储的全方位信息透明可视、数据集成以及供应商协同,建设智能化仓储响应动态的应用场景、适应定制化高柔性制造模式。

2.1 项目规划

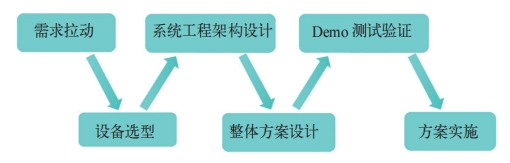

根据业务痛点分析,该项目对动力总成车间物流业务进行流程再造,通过实现信息系统与智能设备联动,实现仓储管理智能化、提升运营效率。发动机动力总成车间智能仓储项目总体规划如图1所示。

图1 发动机动力总成车间智能仓储项目总体规划

(1)需求拉动:当动力总成车间内生产线边有零件供给需求时,相关供给信息直接发送给物流设备及库内集配人员,完成零件的集配作业,设备开始供给任务。

(2)设备选型:从功能性、安全性、便利性、成熟性和经济性5个方面完成对符合要求的设备选型,挑选综合得分最高的物流设备。

(3)系统功能架构设计:根据仓储管理业务流程进行智能仓储管理系统功能架构设计,将实际业务逻辑体现在系统数据流中。

(4)整体方案设计:多台设备能够自动选择最优路径,优化人员作业时的供给距离,确保设备投入数量最优。形成信息流、设备选型和设备路径规划最优方案。

(5)Demo测试验证:方案锁定后在Demo测试环境中进行系统集成测试、第一次验收测试、内部单元测试和第二次验收测试,同时开展相关用户培训。

(6)方案实施:业务流程和设备选型等方案确定后,进行软硬件导入、开展项目实施工作。

2.2 业务流程梳理

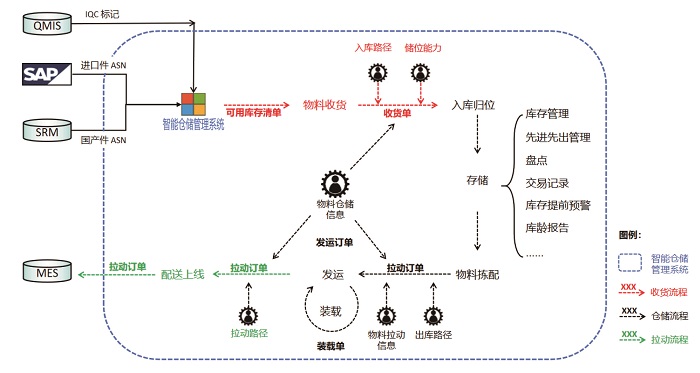

智能仓储管理系统需与QMIS、SAP、SRM和MES等系统进行业务数据交互,根据业务内容梳理出3大核心管理流程,分别是原材料收货管理、原材料仓储管理以及原材料拉动管理,如图2所示。

图2 动力总成车间仓储业务流程

(1)原材料收货管理:由智能仓储管理系统计算缺料信息,缺料信息经过ARM和SAP系统传递给供应商,供应商依据缺料信息进行备货送货。物料到货后在智能仓储管理系统上读取ASN信息并依据检验策略传递给QMIS系统,IQC判定后将可用库存信息传递给智能仓储管理系统。智能仓储管理系统依据反馈信息和实物进行收货。收货操作完成后根据入库路径和仓储能力进行入库操作。

(2)原材料仓储管理:在完成入库后,系统对原材料进行仓储管理操作,包括库存管理、盘点、交易细节查询、库存提前预警和输出库龄报告等。当MES产生库存变化时信息传递给智能仓储管理系统触发物料拉动,系统依据拉动信息进行物料拣配、发运及装载操作。

(3)原材料拉动管理:系统完成仓储发运操作后依据拉动路径、拉动订单,选择拉动模式生成不同配线任务,执行配线操作,配线任务完成后系统数据会传递给MES进行库存移动。

2.3 软件/平台架构

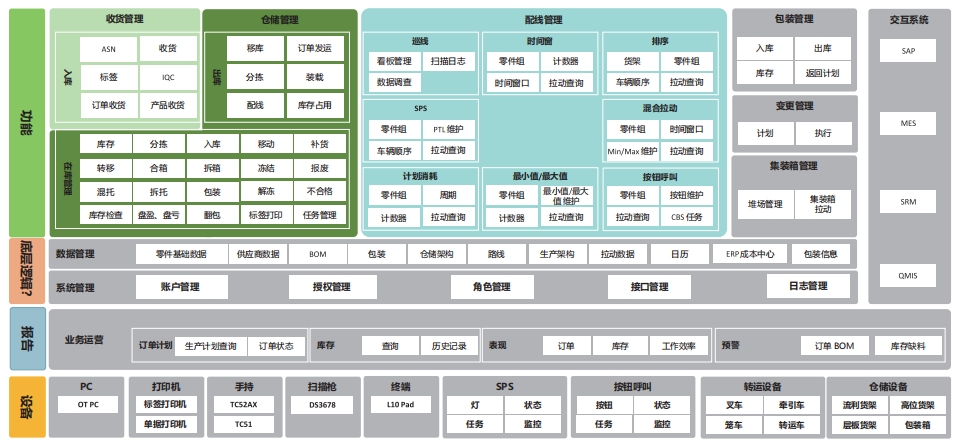

本智能仓储管理项目通过传感网络、终端设备、通信网络和系统平台,对终端获取数据进行智能化判断、决策,并将结果反馈终端,指挥终端设备和操作者作业,系统架构如图3所示。

图3 动力总成车间智能仓储管理系统架构

(1)功能层:包含收货管理、仓储管理和拉动管理3大核心管理流程,同时具备包装管理、变更管理、集装箱管理与交互系统对接功能。

(2)基础数据层:底层逻辑分为数据管理、系统管理两部分。数据管理用于实现供应商数据、零件基础信息、BOM以及包装信息等基础数据管理。系统管理从系统控制角度实现账户管理、授权管理、角色管理、接口管理和日志管理等功能。

(3)报告层:根据业务运营及管理监控需求,报告层可实现订单计划报告、库存报告、表现报告和预警报告等。

订单计划报告包括订单查询报表、订单状态报表。库存报告包括库存查询报告、历史记录报告。表现报告包括订单表现、库存表现报告。预警报告包括订单BOM预警报告、库存缺料预警报告等。业务管理者进入系统响应模块,可根据关键字一键生成所需报表,并可以导出不同格式的数据。同时,系统可定时向管理者发送业务报告,通过OA、企业微信等方式传递关键信息。

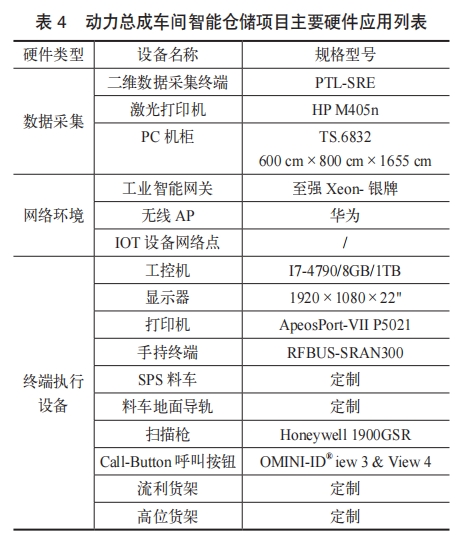

2.4 硬件应用

动力总成车间智能仓储项目是在新建配套设施较好的车间内,车间建设初期已预留必要的物流终端设备所需的基础设施、地面平整度等要求。因此该项目硬件应用主要是用于数据采集、网络环境和终端执行设备方面,硬件应用如表4所示。

3 智能仓储实施收益

本商用车动力总成智能仓储案例的实施,实现了多项收益。

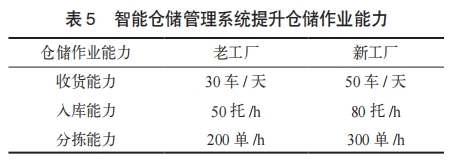

(1)提高仓储作业能力:应用智能仓储管理系统提高了原材料出/入库效率,提升了收货能力、入库能力和分拣能力,本项目实施后相对老工厂数据对比如表5所示。

(2)优化库存周转率:提供精确的库存预测和补货建议,库存周转率由10次/月提升至15次/月。

(3)实现端到端可视化:实现端到端各环节数据可视化,提高整体响应速度,实现物料领用、预留、盘点及分拣等库存资产在线账务协同处理,库存准确率提高至97%以上。

(4)提高仓储操作准确性:减少了人为因素导致的错误和疏漏,作业准确率提高至96%以上。

(5)从传统的依靠经验管理转变为依靠数据分析的精细化管理,从事后分析转变为实时监控,加速资金周转,提升供应链响应速度。

4 结语

智能仓储的落地实施,能够促进物流业务各环节协作、规范物流管理秩序、提高仓储管理效率、节省劳动力和库存空间。智能仓储是汽车数字化供应链的重要环节,通过智能仓储实施可以带动供应商库存协同管理、精准配送和可视化供应链的落地实施,增强企业的市场竞争力。

参考文献

[1] 张军,张华伟.新能源整车个性化定制对供应链的挑战及对策[J].装备维修技术,2023(6):4-8.

[2] 工业和信息化部办公厅国家发展改革委办公厅财政部办公厅国务院国资委办公厅市场监管总局办公厅.关于开展2023年度智能制造试点示范行动的通知.工信厅联通装函〔2023〕212号.2023年7月28日.

[3] 付岩,王利刚.基于2023年度智能制造示范工厂揭榜单位和优秀场景名单的汽车智能制造场景研究[J].汽车文摘,2024(8):56-62.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:李洪茹1 付岩2 ,单位:1. 北京福田戴姆勒汽车有限公司2.北京新能源汽车股份有限公司北京分公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

动力电池包随机振动仿真分析

某圆柱铁锂电池包的设计中,通过模态与随机振动分析,确定电池包固有频率,揭示其结构动力学特性,为避免出现共振提供依据。仿真结果显示,电池包Z向一阶模态为35.6Hz,X/Y/Z三个方向随机振动强度达标均符合设计要求。

2025-06-04 陈康伟 彭振 王鹏显

-

纯电动汽车竞速模式功能设计

基于纯电动汽车,本文主要设计一种竞速模式,使车辆具备竞速起步和超级加速功能,通过整车控制器(Vehicle Control Unit,VCU)、车身域控制器(Body Control Module,BCM)、电机控制器(Motor Control Unit,MCU)以及仪表显示系统(Head Unit System,HUT)之间相互交互,给用户带来全新的驾驶体验感和运动极致的驾驶乐趣。本文对于高性能车辆竞速模式的功能设计开发提供指导和参考。

2025-06-03 魏冰 刘震辉 陈添 闫岗 董彬

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多