纯电动重卡销量趋势、动力电池布置分析及制造策略研究

1 纯电动重卡销量趋势

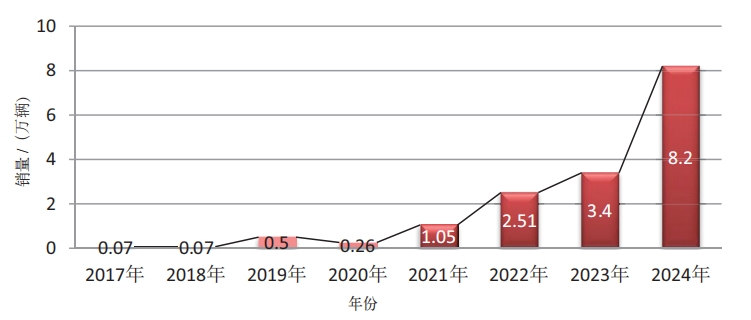

在全球汽车行业向电气化转型的大背景下,纯电动重卡因其显著的环保优势,如噪声小、零排放和能量来源多样化而受到广泛关注。2017~2024年国内纯电动重卡销量呈加速增长趋势,如图所示(中国数据来源于中汽协),且表现出大电量、多种布置方式并存的特点。电量方面,400kW·h左右最受欢迎,600kW·h及以上电量车型逐渐增多。因重卡的使用场景、载重属性,电池系统的高效布局及其制造技术是决定纯电动重卡性能的关键因素。

本文将重点讨论充电车与换电车的动力电池布置形式,深入分析这些布置形式对应的产线技术特点及其投资决策的考量因素,并对不同的换电方式进行详细的技术和经济分析。考虑到纯电动重卡市场的小批量多品种特性,本文还将探讨如何在这种情况下进行合理的投资决策。

2 国内纯电动重卡生产企业现状及特点

基于出行行业向绿色化、低碳化转型的背景下,国内各类企业纷纷进入纯电动重卡领域。其中,工程车辆企业也已转型纯电动重卡,如徐工集团、三一集团,特点是借助已积累的客户群迅速抢占市场,纯电动重卡专属产线生产,无须解决共线和改造问题。

传统燃油、燃气重卡企业扩展新能源车型,如中国重汽、陕汽集团、一汽解放和东风集团,特点是具备成熟的重型卡车生产经验,但需考虑与原有非纯电动重卡的共线问题,生产约束条件较多,产能提升缓慢。

乘用车加入纯电动重卡行列,如吉利汽车、特斯拉、比亚迪,特点是资金实力强,但产品营销渠道薄弱,纯电动重卡的多车型、定制化生产模式不适应。

新势力跨界加入纯电动重卡行列,如DeepWay、零一汽车,特点是新技术应用能力强,重卡产品场景研究不足,制造能力偏薄弱。

图2017~2024年纯电动重卡销量增长趋势

3 动力电池结构、布置与整车综合性能的关系

3.1 动力电池结构类别

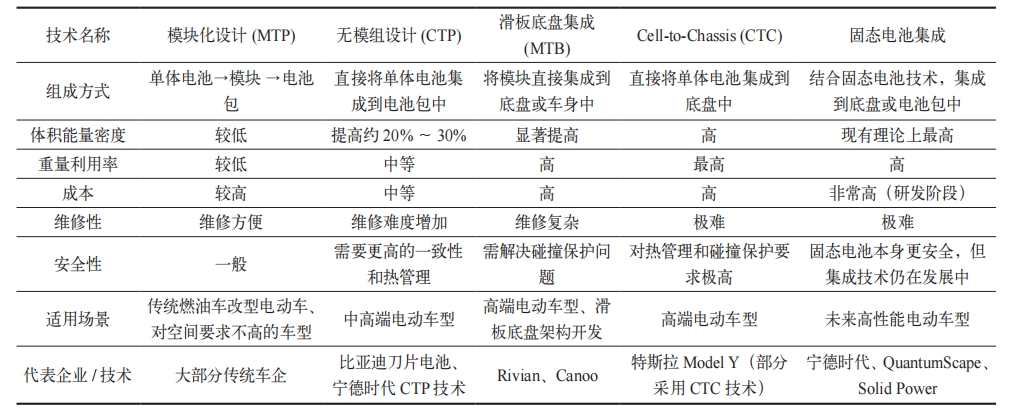

动力电池作为核心部件之一,其设计和集成方式直接影响整车性能、成本以及安全性。动力电池包的结构形式是电池系统设计的重要环节,常见的结构形式包括模块化设计(Module-to-Pack,MTP)、无模组设计(Cell-to-Pack,CTP)以及最新的滑板底盘集成(Module-to-Body,MTB)等。各种结构集成方式在能量密度、容量利用率和成本等多维度上的对比见表1。

动力电池包结构形式的演进反映了电动汽车技术的不断进步。从传统的MTP到创新的CTP和MTB,每种形式都有其独特的优势和适用场景。未来,随着材料科学、制造工艺和智能化技术的发展,动力电池包将进一步向轻量化、高能量密度和高安全性方向迈进。

现有重卡动力电池主要采用MTP(模块化设计)和CTP(无模组设计)。

MTP形式技术成熟(可在不改变传统燃油车布置形式的情况下快速转型新能源产品)、维修方便、灵活性强,适合大多数重型卡车。

CTP形式能量密度高、成本低、续驶长,逐步应用于高端或特定需求车型,其能量密度主要影响因素有正负极材料、封装技术等,在此不做详述。其他技术如MTB/CTC和固态电池集成,因复杂度高或尚不成熟,属于重卡下一阶段重点突破方向。未来随着技术进步,固态电池可能会逐步推广,初步预估2027~2028年能够初步产业化,2030年能量密度400W·h/kg、800W·h/L固态电池实现量产,2030~2035年能量密度500W·h/kg、1000W·h/L固态电池将在新一代产品批量应用。

3.2 动力电池布置对比

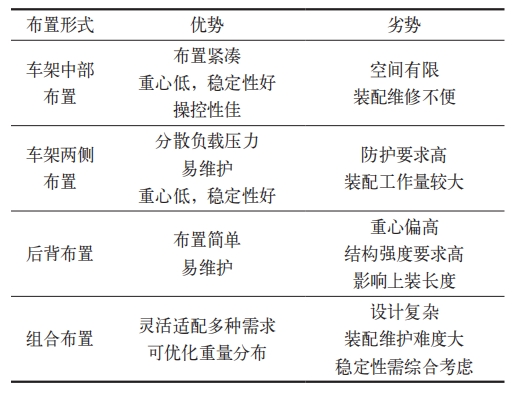

因细分市场需求,纯电动重卡动力电池布置形式存在多样性,如车架中部布置、车架两侧布置、后背布置和组合布置等,不同布置形式也存在各自的优劣势,设计人员可根据实际运营需求、维护便利性、安全性和成本效益需求选择合适的布置方案,见表2。

对于换电车型,根据其电量和应用车型其布置形式与充电车型类似,可采用后背、侧置或前后车桥之间横向贯通式布置(又称“底部换电”),具体电池梳理根据需要可进行增减。

4 纯电动重卡生产转化关键制约因素

纯电动重卡不同于电动乘用车,其应用场景主要为载重,因此对于其动力电池储能量要求较高,从而增加了整车自重,常见的400kW·h动力电池容量纯电动重卡整车质量大约10~14t(差异主要影响因素为整车设计最大载质量),600kW·h动力电池容量纯电动重卡最高甚至可以达到18t以上,各主机厂内部也在进一步研发1000kW·h以上车型,其二类底盘总重将达到20t。大容量动力电池对产品带来的影响较多,如高压线连接增多、动力电池冷却系统功率增大、车架需增强变厚(主要为侧置动力电池)和动力电池与车架连接螺栓多(如某600kW·h纯侧置动力电池与车架连接螺栓达到88颗),部分动力电池布置难度大(如中置动力电池),这些产品变化对传统重卡装配产线的适应性带来了前所未有的挑战,主要表现在如下4个方面。

4.1 产线承载

传统重卡燃油车生产线(AGV支撑方式)支撑能力在14~18t,整车质量超出支撑极限,存在影响使用寿命及安全隐患,不被允许。

4.2 起吊设备

起吊设备主要指天车,因动力电池自身重量大,产线多个工位工序均需配备天车,如动力电池分装上下线、动力电池总成搭装,分装后的总成重量较大,如600kW·h左右的动力电池质量将超过4t,对部分传统产线造成硬性冲击。

4.3 装配节拍

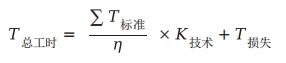

安装工作时间的组成主要由操作时间、辅助时间、检查时间及等待时间组成,受技术复杂系数影响,电动车动力电池装配总工时较传统燃油系统装配高2倍以上,这将对产线的运行效率和混线生产带来非常大的冲击。

装配总工时计算方法如下:

式中,T标准是单工序标准工时(h),通过动作时间分析(MTM)或数字化仿真确定;η是生产效率系数(0.7~0.95),反映设备故障、人员熟练度等效率损失,自动化产线可达0.9以上;K技术是技术复杂系数(1.0~2.5),常规车型取1.0,或根据实际复杂度评估取更高值;T损失是非生产性耗时(h),包括停工待料、返工等,通常占实际工时的5%~20%。

传统燃油车油箱一般通过L形(截面多为Ω形)冲压件固定在车架上,安装螺栓为12~18个,装配节拍一般4~10min,相比之下,为保证动力电池可靠地固定在车架上,需要设计更多的螺栓来连接动力电池总成与车架,如前文提到的600kW·h双侧置动力电池(与车架直连的结构,螺栓数量80个以上)装配时间将超过25min。

4.4 装配空间及装配人机

因法规限制,在保障整车长度前提下整车轴距无法加大,中置动力电池、底部换电车型安装空间不足,常出现人员操作姿态不友好情况,如无MSD(Manual Service Disconnect,即手动维修断开装置)插拔空间小、装配过程不可视等情况,部分安装点需在车底操作,给装配人员造成了困扰,同时也增大了安全隐患。

5 重卡新品保障与动力电池协同开发

5.1 新品上市保障及投资风险应对

鉴于重卡市场变化快、产品小批量多品种特点,在某些产品导入时若存在影响产线硬点的情况,若评估其市场容量有限,初期可先采取迂回策略生产,避免投资过大影响企业利润,同时论证储备产线改造方案。

5.2 与动力电池厂家联合开发

主机厂与动力电池厂商联合开发动力电池的优势在于确保供应链的安全与稳定,减少生产中断的风险。通过协同效应降低成本,利用规模经济进一步优化采购成本。加速技术创新,双方共享资源和技术专长,加快新技术如固态电池的研发进程。实现定制化服务,依据主机厂的具体需求设计和制造电池系统,提升车辆性能、可装配性、维修性及用户体验。增强市场响应速度,快速适应市场需求变化,及时推出新产品。这些优势共同促进了新能源汽车产业的高效发展与竞争力提升。前提是主机厂必须有一定的销量规模且需与动力电池供应商达成一致。

5.3 注重动力电池总成的模块化设计

动力电池及框架、冷却系统、高压线的模块化设计在成本、制造、可拓展性和质量方面优势显著。通过大规模生产标准化组件降低制造和维护成本,同时提高生产效率与一致性,确保高质量标准应用于每个模块,从而提升整体系统的可靠性和性能。模块化设计支持快速组装,降低制造难度,缩短产品上市时间,增强产品的市场响应能力和灵活性,对提升整体竞争力有显著效果。

6 新建或传统燃料转电动汽车生产的产线应对策略

在目前纯电动重卡市场快速增长和新旧能源转型期,重卡在产线新建或改造时,制造和工艺方面需考虑以下三大因素。

6.1 产线适应的产品和工位设置

新建或改造生产线时,采用柔性制造技术,支持多种动力形式(传统燃料、纯电动、换电和氢燃料等)的混线生产。对于基于传统车架布置的中置动力电池、底部换电机构,应同时考虑在车下装配的可能性,如地坑或整车举升装置。

新建产线时可预留特殊车型生产能力,如底部换电是否采用在线布置的换电站来提高装配效率同时降低人员在车底操作难度。对于动力电池分装与主线装配部分,应该配备足够的面积和工位数以适应大电量动力电池的装配,如主线传统燃油车油箱安装需要1个工位,对应的新能源产线应布置2~3个工位。

6.2 统筹规划投资因素和生产效率

要充分评估产品型谱规划和销量预估,制定与之匹配的产线制造策略,综合考虑产线兼容产品和投资规模。基于目前行业产品来看,电动汽车在装配工作量、装配难度方面均较燃油车有较大增加,典型表现在动力电池分装、电池总成上线及装配、高压线及冷却系统的管线连接等部分。

如果企业内部有多条产线,应考虑各条产线有侧重点,所有产线均适应所有产品这种方向不可取,可能大幅提升投资规模,同时不同产品在同一条线排产时因木桶效应,整体产线的走线节拍受装配工作量及装配难度大的车型影响,会大幅拉低整体产能。

应专项规划动力电池分装线。纯电动重卡动力电池涉及框架、电池、冷却系统和高压线等较多零部件,及前面所提及的电池重量大,装配环节搬运需大吨位起吊。因此,与传统燃料重型卡车不同,应在产线规划时考虑设计布局完整的动力电池分装线,分装线应设置多个工位以满足电池总成的供应能力,具体工位数量应考虑主线的生产节拍,高于主线20%较为合理,多种动力电池共线的需考虑工装的柔性化与兼容性,测算节拍时兼顾常规产品和复杂产品的占比。

6.3 安全因素

纯电动重卡动力电池及外部电路电压高达600V甚至更高,因此在产线建设时需充分考虑工人操作安全,从技术角度规避触电风险。因AGV具有便于自动化物流管理、快速部署、可模块化增减和土建工作量小等优势,目前主机厂在新建产线时使用较多,但同时需在AGV上应用障碍物监测传感器、合理设定AGV运行速度以保障产线和操作人员的安全。

另外,AGV、桥式起重机、KBK(组合式起重机)和车辆举升装置等需严格校核其承重,特别要考虑极限承载,预留20%左右的安全余量。

7 结语

纯电动重卡在环保与技术创新的推动下,成为汽车电气化转型的关键部分,其发展不仅表现在销量增长上,更在于技术上的持续突破。动力电池模块化设计通过标准化组件的应用大幅降低了制造和维护成本,提升了生产效率和产品质量,同时支持快速组装,增强了市场竞争力。针对重卡的大电量需求和复杂使用场景,多样化的动力电池布置形式优化了空间利用并提高了车辆稳定性,但对传统燃油车生产线提出了改造挑战,需采用柔性制造技术和合理投资规划策略应对。随着固态电池等前沿技术的发展及更高能量密度和安全性的动力电池量产,进一步促进纯电动重卡向高效、环保方向发展。未来主机厂与动力电池厂商的合作及不断的技术创新将克服现有挑战,推动行业走向可持续发展。

参考文献:

[1] 赵雷雷,王斌.纯电动卡车技术发展的分析与研究.汽车实用技术[J],2013(2):19-22.

[2] 欧阳明高.新能源汽车革命技术路线图[EB/OL].(2025-03-29).中国电动汽车百人会论坛.

[3] 宋辉,张敬贵,王子烨,等.电动重卡市场发展现状及趋势分析[J].汽车文摘,2021(12):17-21.

[4] 张俊生,牛斌,李达峰,等.新能源电动重型载货汽车应用现状及发展趋势分析[J].山西交通科技,2022(4):127-129.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:成起 苟朝阳,单位:陕西重型汽车有限公司汽车工程研究院 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

动力电池包随机振动仿真分析

某圆柱铁锂电池包的设计中,通过模态与随机振动分析,确定电池包固有频率,揭示其结构动力学特性,为避免出现共振提供依据。仿真结果显示,电池包Z向一阶模态为35.6Hz,X/Y/Z三个方向随机振动强度达标均符合设计要求。

2025-06-04 陈康伟 彭振 王鹏显

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多