基于汽车前保险杠饰条注塑浇口的设计与分析

0 前言

汽车前保险杠饰条通过增强车辆的视觉效果来提升整体美观度,它们通常与车身颜色匹配或形成对比,为车辆增添个性化元素。当汽车发生轻微碰撞或刮擦时,塑料饰条作为缓冲装置,能吸收和分散冲击力,保护车身结构免受损伤。

然而,塑料饰条在注塑制造中倘若与其配合的浇口设计不当便易出现质量与外观问题,因此一个合适的浇口设计在饰条注塑过程中显得十分重要。首先,浇口是熔融塑料进入型腔的最后通道,其设计决定了塑料能否高质量地填充模具型腔,并直接影响饰条注塑成型的质量。其次,浇口的设计关乎产品注塑的填充时间、流动前沿温度、缩痕估算、熔接痕、体积收缩率和翘曲变形等,从而影响成型件的外观及使用。最后,浇口的设计还需考虑浇口的痕迹处理,倘若处理不当则易影响饰条的外观。

模流软件可以模拟塑料熔体在模具中的流动、冷却和固化过程,预测可能出现的成型缺陷,如缩痕、变形等,并帮助设计师在虚拟阶段进行修正,从而减少废品率。模流软件支持多种塑料材料的仿真,帮助设计师选择合适的材料,并验证材料性能是否满足设计要求。模流软件还能够通过优化注塑工艺参数来帮助企业缩短成型周期,提高生产效率。本文以某款汽车的前保险杠饰条为例,设计四种浇口位置方案,运用模流软件来模拟饰条注塑过程,从填充时间、流动前沿温度、缩痕估算、熔接痕、体积收缩率、翘曲变形等维度来确定饰条的最优浇口位置。

1 饰条结构及模型建立

1.1 饰条结构

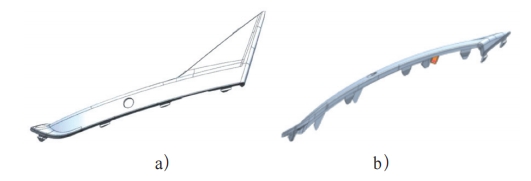

汽车前保杠下本体饰条是一种薄壁不规则塑件,图1a、图1b为其三维模型。外形尺寸为139.39mm×364.57mm×284.96mm,平均厚度为2.6mm,为较薄的塑料零件。饰条由一块三角形及带曲边的方形组合而成,并在结合处形成一个光滑折角。饰条上表面有一定弧度并且对光滑程度要求高,而下表面要求相对较低并带有数条定位块,使得饰条能够很好地固定于保杠总成上。由于饰条是安装于汽车前保险杠上的外饰件,因此其对强度及外观质量要求较高。

图1 汽车前保杠下本体饰条

1.2 饰条模型建立

运用三维软件对饰条进行三维建模,再对其进行面网格划分,在面网格的基础上生成体网格,网格的质量影响接下来仿真结果的准确性。在模流软件中做模流分析,其对网格最大纵横比的要求为小于20,平均纵横比小于3,通过软件中关于网格相关信息可知,最大纵横比为7.03,平均纵横比为1.67,数值上符合模流分析的要求。划分好的饰条网格如图2所示,模型总网格数量为966102个,节点数为186400个。

图2 饰条网格划分

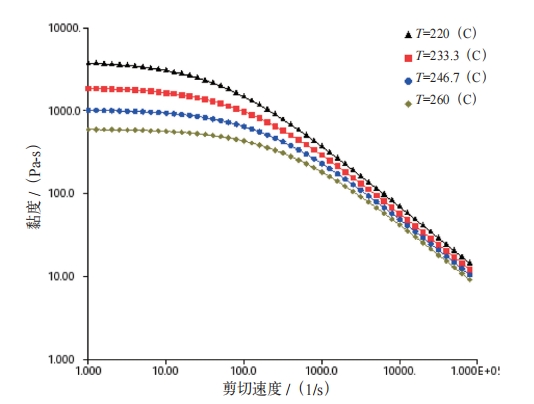

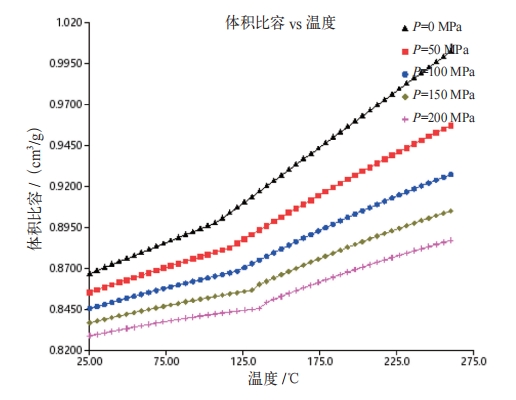

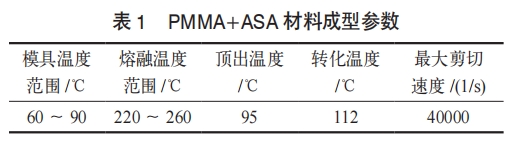

饰条所选的材料由PMMA(聚甲基丙烯酸甲酯)与ASA(丙烯腈-苯乙烯-丙烯酸酯三元共聚物)组成,为保证模流仿真的准确性,饰条材料的黏度曲线、PVT性能曲线由试验所得,如图3、图4所示,并且PMMA+ASA成型参数见表1。相较于其他塑性材料,该材料有更好的熔融性能和较好的韧性与冲击强度。选用震雄468T注塑机,注射压力115Pa,锁模力465t,前模温为70℃,后模温为45℃。

图3 材料的黏度曲线

图4 材料的PVT性能曲线

2 浇口类型选择及方案设计

2.1 浇口类型选择

目前注塑成型领域常用的浇口形式主要包括点浇口、侧浇口和潜伏式浇口三种技术方案。点浇口系统虽能实现较小的浇口痕迹,但其依赖的三板模结构存在运动部件多、配合精度要求高的问题,长期使用下浇口反复开合易产生磨损,导致成型痕迹显现,维护成本显著增加。侧浇口直接设置在分型面位置,虽然结构简单,但浇口切除后易在塑件边缘形成明显疤痕,影响外观质量,同时分型面长期承受注塑压力易产生溢料和磨损现象。潜伏式浇口将浇口隐藏于塑件内表面、侧壁或加强筋等位置,甚至可集成在推杆结构或复杂分型面中,既保持了浇口功能的完整性,又实现了无痕成型,并且潜伏式浇口在开模时浇口会自动拉断,浇口无外露痕迹,避免了浇口的疤痕问题,提升塑件表面品质。综合考虑成型效率、外观品质和维护成本等因素,本研究最终采用潜伏式浇口方案进行饰条产品成型。

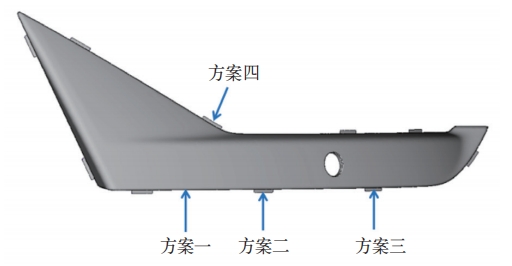

2.2 潜伏式浇口方案设计

在注塑成型过程中,浇口设计的合理性具有重要意义,其结构直接关乎塑料熔体的流动轨迹与充模速率,从而影响成型效果。合理的浇口设计能够减少熔接线、体积收缩率,降低塑件成型后的变形量等,并提升塑件的表面质量及成型过程的稳定性。为针对本次饰条所设计的四种浇口方案,方案一、二、三的浇口分别位于饰条下方的方形定位块上,而方案四的浇口位于饰条上方折角处的定位块上,如图5所示。

图5 浇口方案

3 注塑成型虚拟仿真分析

运用模流软件来模拟塑料熔体在模型中的流动,观察整个模具型腔是否有填充不充分、不均匀现象,并由填充时间、流动前沿温度、缩痕估算、熔接痕、体积收缩率和翘曲变形等维度来评价上述四种方案的可行性。

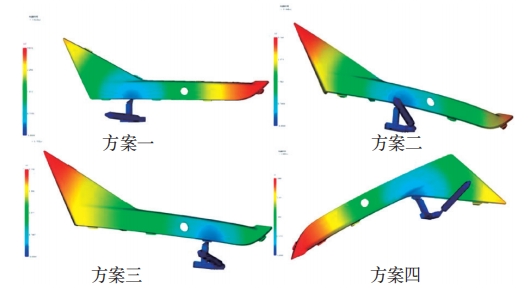

3.1 填充时间

注塑成型过程中,塑料件各部位的填充时间差异直接影响成型质量和性能表现。较短的填充时间,使熔体前沿快速汇合,有利于产品成型,熔接线更细且均匀,并且能减少翘曲变形等产品的质量问题。

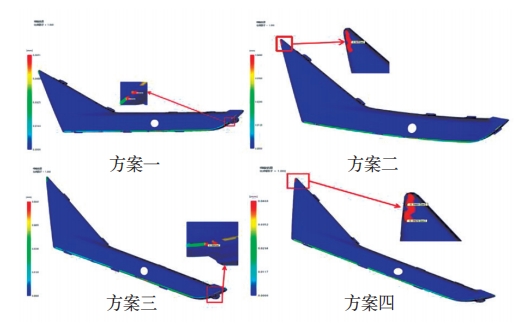

图6所示为四种方案对饰条的模具填充时间模拟结果,填充时间的最大值分别为3.022s、3.164s、3.155s和2.884s,方案四填充时间最短,方案二填充时间最长。相较于方案四,方案二浇口距饰条三角形处较远且面积大,其对塑料熔融液需求量较多,因此所需的填充时间较长。

图6 四种方案填充时间

3.2 流动前沿温度

熔体流动前沿温度是热塑性材料注射成型工艺中的重要质量评估指标,其作用贯穿设计验证、缺陷预防及工艺优化的各个环节。该温度参数实时表征熔融塑料在模腔填充过程中的热分布状态,当实际温度处于材料特性决定的最佳成型温度区间时,熔体黏度显著降低,流动性能得到优化,从而有效提升复杂几何型腔的填充能力。

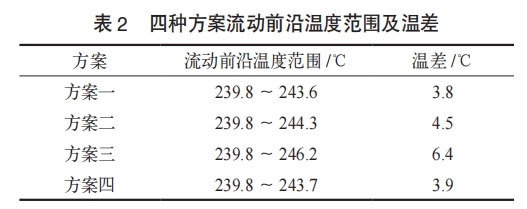

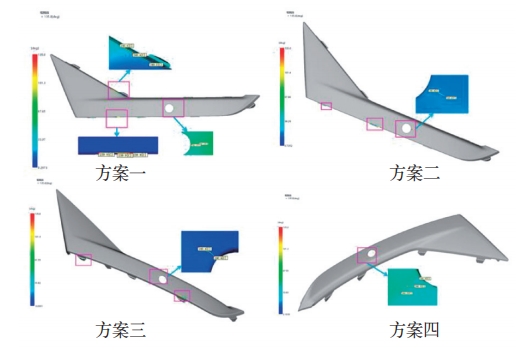

图7所示为饰条四种浇口方案流动前沿温度分布,四种方案的流动前沿温度范围及温差如表2所示。饰条所选材料的熔体温度范围为220~260℃,并且对流动前沿温度差的允许值为±20℃,由表2的温差可知,四种方案均符合材料的流动前沿温度差要求。

图7 四种方案流动前沿温度

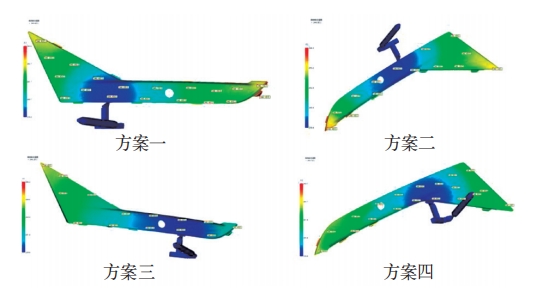

3.3 缩痕估算

注塑中的缩痕估算是指在注塑设计阶段,通过模拟或计算预测注塑在凝固过程中因塑料收缩可能产生的缩孔、缩松或表面凹陷等缺陷,从而提前优化注塑结构或工艺参数以避免缺陷的发生。缩痕估算的核心目标是确保注塑质量,减少废品率,缩痕估算的数值越小,表明工艺参数越接近理想状态。

图8所示为饰条四种浇口方案缩痕估算模拟结果。由图可知四种方案最大缩痕分别为0.0651mm、0.048mm、0.0660mm和0.0469mm,其中方案四的缩痕数值最小,因此其饰条出现缺陷的可能性最小。

图8 四种方案饰条缩痕估算

3.4 熔接痕

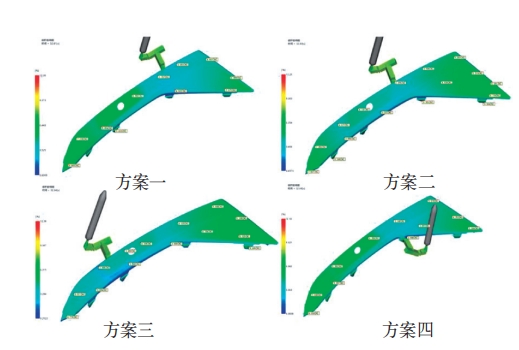

熔接痕是两股或多股熔融塑料在流过孔、加强筋和凹凸结构等区域汇聚后形成的制造缺陷,产生的线状痕迹会使塑料产品在局部产生应力集中,降低使用强度。图9所示为四种方案的熔接痕运算结果,可以看出,在四种方案中,方案四的熔接痕数量最少,主要集中在圆孔周边,其对饰条的外观及使用性能影响较小,能够充分满足饰条的产品质量要求。

图9 四种方案的熔接痕

3.5 体积收缩率

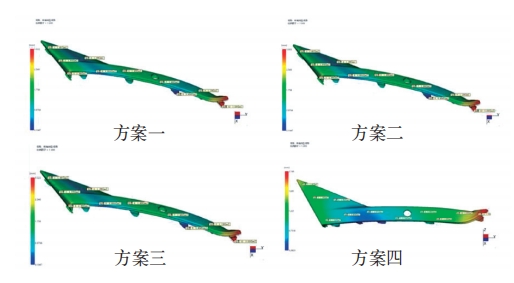

体积收缩率是热塑性材料在注射成型工艺中由熔融态向固态转变时产生的固有收缩现象,其数值大小直接关联塑件的成型精度。当收缩率超出材料本征特性阈值时,会导致制品产生几何畸变,严重影响外观质量和使用性能。因此,精准调控收缩率是保障注塑制品品质的关键技术环节。图10所示为四种方案饰条制品的收缩行为仿真结果,其最大收缩率指标依次为12.30%、12.25%、12.38%和12.02%,方案四<方案二<方案一<方案三。基于数值模拟结果,此后可通过多参数协同优化策略,一方面调整保压曲线参数配置,另一方面改进模具冷却水道布局和浇口系统设计,从而有效均衡制品各区域的收缩率,从而提高产品的质量与性能。

图10 四种方案体积收缩率

3.6 翘曲变形

在注塑成型过程中,注塑件容易因为内应力分布不均或冷却收缩差异产生翘曲变形问题,当变形量超出设计允许范围时,将直接削弱产品的装配适配性和功能稳定性,因此需要控制成型件的翘曲变形量。

图11所示为四种方案的翘曲变形模拟结果,最大变形量分别3.322mm、3.322mm、3.322mm和2.160mm,均位于饰条尾部的红色区域,方案四的翘曲变形量最小。通过设计不同位置的浇口,能有效减小翘曲变形量,提升饰条的成型质量。

图11 四种方案翘曲变形

4 结语

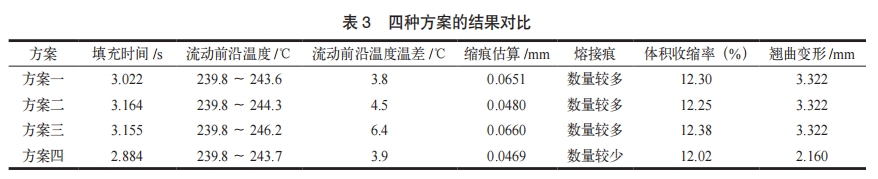

针对汽车前保杠饰条在注塑工艺中出现外观质量问题,综合考虑效率、外观品质和成本等因素,从点浇口、侧浇口和潜伏式浇口中选用潜伏式浇口,并设计了四种浇口位置方案。通过模流分析仿真基于填充时间、流动前沿温度、缩痕估算、熔接痕、体积收缩率和翘曲变形的性能参数得出各方案的结果见表3。可见,方案四是最佳方案,为该饰条模具浇口位置选择提供依据。

5 实际应用

本文提出了汽车前保杠饰条塑件的四种浇口方案,通过多维度对比分析可知方案四为最优方案。运用方案四的浇口设计于实际生产中,注塑出饰条实物,其在外观质量上很好地满足了客户对饰条的要求。

参考文献

[1] J.D.Power.2024年中国汽车市场回顾:不够创新,就得“卷”价格[J].汽车与配件,2025,(Z1):28-29.

[2] 行伟波,武文皓.新能源汽车产业的发展逻辑、国际博弈与未来趋势[J].新疆师范大学学报(哲学社会科学版),2025,46(3):123-139+2.

[3] 俞培锋.全球汽车市场竞争格局与发展研究[J].中国汽车,2024,(9):3-11.

[4] 陈云锋.汽车塑料件成型加工技术[J].科技风,2022,(21):65-67.

[5] 张坤磊.浅谈汽车外饰塑料件设计缺陷[J].时代汽车,2024,(4):156-158.

[6] 许能才,李文博,李文鹏,等.塑料件注塑痕缺陷解决思路[J].汽车工艺师,2025,(Z1):32-36.

[7] 龙泉,戴宇,欧阳波,等.某汽车注塑件熔接缺陷仿真分析及设计优化[J].汽车实用技术,2024,49(15):97-101.

[8] 白英博,文根保,杨建世.注塑件成型缺陷分析与解决方案[J].橡塑技术与装备,2021,47(2):55-59.

[9] 段凯歌,陈章成,王朝,等.PA66注塑件组装过程开裂的分析及措施[J].工程塑料应用,2023,51(6):80-84.

[10] 陈如香,雷乔治,何铭,等.基于Moldflow的注塑件成型方案设计与优化[J].中国设备工程,2024,(21):114-116.

[11] 陈如香,刘改霞,戴坤添,等.基于Moldflow的注塑件模流分析与优化[J].科技创新与应用,2022,12(29):80-83.

[12] 王建春,张雅.基于响应面传动器成型缺陷研究[J].塑料科技,2023,51(6):90-93.

[13] 黄克荣.圆头潜伏式浇口在PMMA塑件注射模中的应用[J].模具制造,2023,23(4):43-46.

[14] 白英博,文根保,杨建世.注塑件成型缺陷分析与解决方案[J].橡塑技术与装备,2021,47(2):55-59.

[15] 程良宝,王丰.盒体塑件浇口位置外观缺陷消除方法[J].模具制造,2021,21(10):52-53.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:张新兵1 徐作文2 林鑫2,单位:1.麦格纳光能汽车饰件系统(杭州)有限公司 2.浙江翊宇科技有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多