CVT阀芯孔加工缩孔的刀具问题改善

1 背景描述

1.1 现状调查

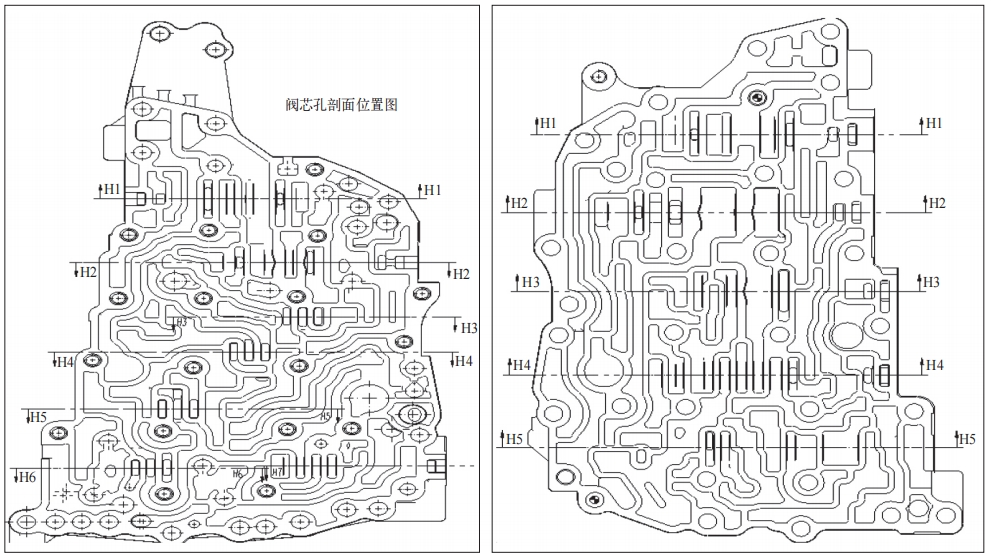

在阀体阀芯孔加工过程中,工件各部分的冷却速度不一致,导致热收缩不均匀,从而形成缩孔,特别是厚壁部分比薄壁部分冷却较缓慢,更容易出现缩孔。阀芯孔由多截面组成,结构复杂且精度要求高,缩孔现象对阀芯孔产生关键因素,严重影响刀具使用寿命如图1、图2所示。

图1 上/下阀体产品结构与阀芯孔号

图2 上/下阀体产品结构与阀芯孔号

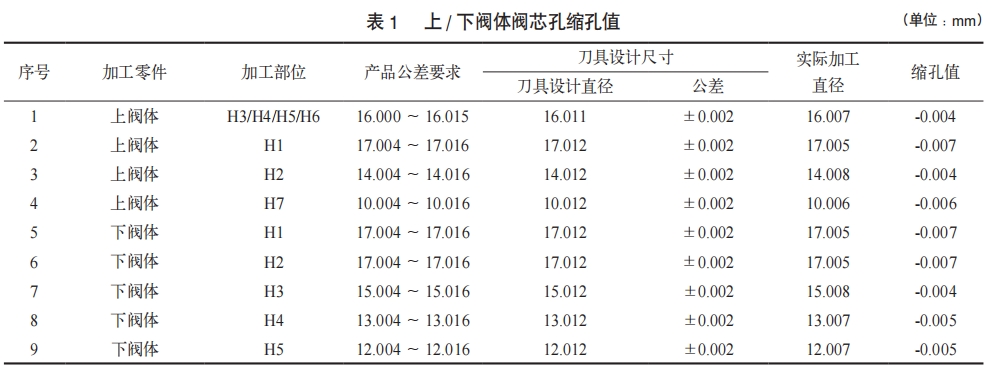

(1)CVT上/下阀体加工阀芯孔共需9把精铰刀具,均存在阀芯孔缩孔现象,即新刀实际加工直径尺寸小于刀具设计尺寸,平均缩孔0.005mm,其中上阀体H1孔,下阀体H1、H2这3个孔缩孔较大,平均缩孔0.007mm,缩孔值见表1。

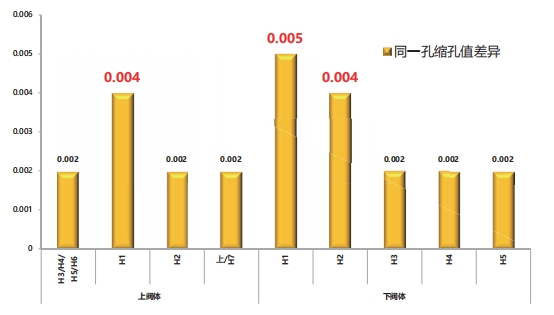

(2)同一阀芯孔孔径检测三段尺寸差异较大,其中上阀体H1孔,下阀体H1、H2这3个φ17mm孔径缩孔值差异平均达到0.004mm;从现场实际检测数据观察,同一个孔存在头尾孔径大,中间孔径小的现象(原机型阀体阀芯孔检测也有此类现象)。

1.2 设定目标

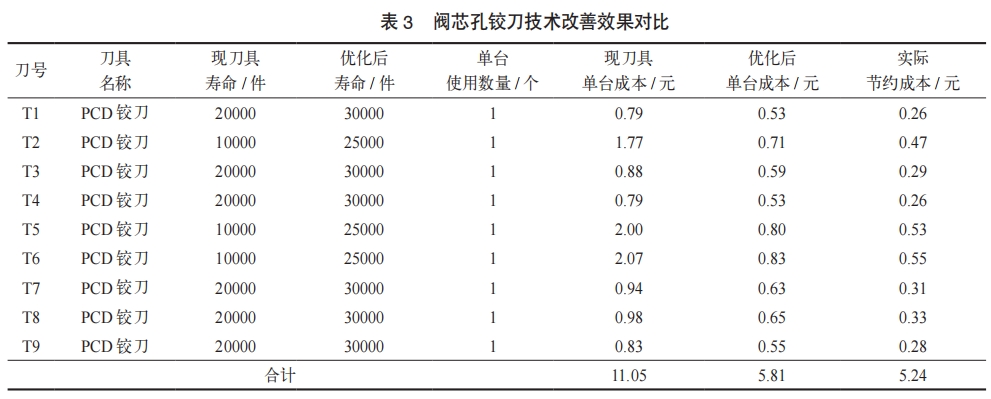

CVT阀体阀芯孔孔径公差带仅有0.012mm,平均缩孔值0.005mm,其中有3个阀芯孔缩孔值0.007mm,直接影响刀具加工寿命,导致刀具单台成本增加。阀芯孔9把刀具单台成本高达11.05元/台,制定改善措施,将9把刀具的单台成本控制在6元/台。

2 原因分析

为找到阀芯孔缩孔的根本原因所在,公司组织成立攻关小组,针对此问题进行重点分析攻关,解决此问题。小组成员包含产品、生产、工艺和质量人员。依据产品特性、刀具结构与加工工艺等方面,对加工缩孔的可能因素进行了系统分析,最终锁定对刀具设计直径和刀具切削参数进行优化改进。

2.1 人员技能影响

经现场调研,操作员通过标准化作业、质量和安全意识等培训,已具备正式上岗资格的合格人员,可排除此项因素。

2.2 设备主体影响

设备采用卧式加工中心,实测主轴跳动符合要求。液压夹具带气检,工作状态正常,可排除此项因素。

2.3 工件材料硬度影响

阀体使用材料是ADC12,对标公司内部其它机型也使用同类材料,检测各项成分均满足要求。取样检测阀体毛坯硬度,30组数据完全满足要求HB80-100的标准,排除此项因素。

2.4 刀具设计尺寸影响

排除刀具长时间使用后磨损,导致精度下降和孔径变小以外,刀具的设计尺寸大小直接影响孔径结果,此项为关键要素,将刀具返厂换片,再进行现场试切验证。

2.5 加工环境影响

冷却润滑不足,会导致切削温度过高,材料膨胀后收缩,导致孔径变小。

切削参数选择不合理,也会造成缩孔现象,需要对切削参数进行优化,对试切数据进行分析验证,最终确定合适的切削参数,此项为关键要素。

3 方案实施

3.1 刀具设计直径:加大刀具设计直径

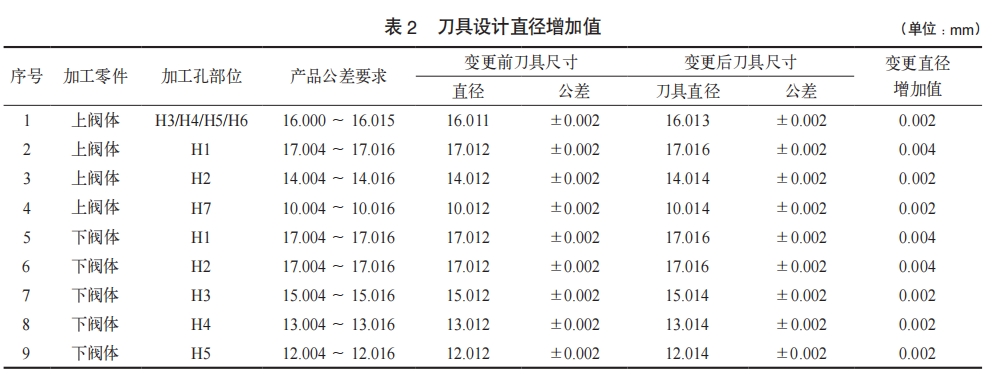

通过加工现场数据收集与验证,经产品、工艺最终确认,变更阀芯孔刀具设计尺寸,其中上阀体H1孔及下阀体H1、H2孔直径增加0.004mm,其他孔均增加0.002mm,见表2。

3.2 切削参数优化:改善同一阀芯孔头尾尺寸偏差较大

基于CVT阀体产品结构的特殊性,加工设备采用进口卧式加工中心,经现场优化切削参数反复加工验证,结合霍梅尔综合量仪检测结果,见表3。

(1)选择合适的切削速度、进给速度和切削深度,可以在保证加工效率的同时减少孔壁收缩。

(2)铰刀与孔壁间的压应力会导致孔壁产生弹性变形和塑性变形。当铰刀离开孔壁后,由于材料的弹性能力,弹性变形部分会恢复,导致孔径缩小。

较慢的进给速度会导致加工孔的过程中摩擦系数增大,同时对壁薄处的挤压力增大,从而产生的切削热量和孔的变形程度大,出现阀芯孔头尾直径大,中间小的问题。

反之提高刀具进给速度,使摩擦系数降低,孔壁的挤压力减小,更能快速的将切削热量带走,从而减少缩孔值,提高了加工效率;

(3)上阀体H1阀芯孔,下阀体H1阀芯孔、H2阀芯孔,这3把φ17mm的PCD刀具进给量由0.25mm/r优化至0.4mm/r。

(4)更换润滑性能更好的油性切削液,减小切削过程中的摩擦和热量,适当增加刀具内冷压力,改善冷却散热与排削效果。

4 效果验证

根据方案实施结果跟踪,其中缩孔值改善前后对比下降约0.003mm,同一孔缩孔值改善前后对比下降约0.002mm,刀具寿命改善前后对比整体提高约10000件~15000件。最终实现,阀芯孔9把刀具单台成本由11.05元降低到5.81元,单台节约5.24元。

年度经济效益约:5.24元/台×300000万台=157.2万元(按年产30万计算)。

5 结语

通过技术改善,阀芯孔精加工铰刀寿命得到革命性地提高,取得显著降本效果。结合多方面的试验验证与数据分析,为类似问题的解决提供了参考方案,目前该方案已在公司其它基地生产线推广,已陆续取得良好效果。

参考文献:

[1] 陈鹏,刘涛.液压阀阀体加工的刀具方案[J].流体传动与控制,2008,(1):55-56.

[2] 郑俊华,李娜.自动变速器阀体试制加工工艺探讨[J].汽车制造业,2015,(5):33-37.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:梅章飞 宋业波 缪家庆,单位:芜湖万里扬变速器有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车底盘试制成型:汽车制造的关键突破

汽车底盘,作为汽车的重要组成部分,宛如一座大厦的地基,虽常常被忽视,但其重要性却不容小觑。它不仅是支撑车身的关键架构,更是确保汽车实现动力传递、保障行驶稳定性与操控性的核心所在。可以毫不夸张地说,底盘试制的成功,对于汽车整体性能的提升有着举足轻重的影响,犹如为汽车赋予了一副强健有力的 “身躯”。

2025-07-17

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多