空气源热泵用于输调漆温控系统的节能降碳效果分析

0 前言

汽车全生命周期的碳排放主要包括生产制造阶段的碳排放和运行使用阶段的碳排放,随着新能源汽车的推广,运行使用阶段的碳排放占比逐渐减少,生产制造阶段的碳排放占比逐渐增大。在汽车生产制造的四大工艺过程中,涂装工艺过程的能耗占比和碳排放占比最大,分别达到了50%和60%以上,如何节能降碳是涂装车间规划设计的重要课题。

热泵作为一种节能设备,对实现碳排放“3060目标”具有重要意义,受到了国家发改委的大力推广。在汽车涂装车间,可将热泵应用于喷漆室循环风空调、烘干强冷系统和闪干除湿系统等。对于涂装规划设计人员而言,如何将热泵技术与涂装设备融合是一个新课题。本文以空气源热泵在输调漆温控系统中的应用为例,通过技术方案、节能降碳效果、需要关注的问题等方面的探讨,以期与同行交流经验,共同推动热泵在涂装车间更广泛的应用。

1 技术方案

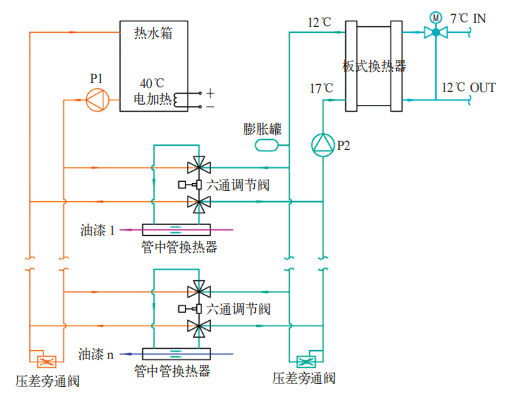

油漆的温度控制对喷涂质量具有重要影响,涂装车间的输调漆系统都设置了温度控制系统,以保证进入喷漆室的油漆温度控制在某一范围内,如(25±1)℃。常规的输调漆温控系统如图1所示,主要设备包括一次侧冷冻水管路、板式换热器、二次侧冷水管路、热水箱、电加热器、热水循环管路、管中管换热器和六通调节阀等。一次侧冷冻水由车间公用系统预留,由设备专业向公用专业提供,一般要求24h供应,公用专业根据输调漆温控制冷量和电泳槽制冷量设计24h冷冻水系统,而这两处用冷点一般相距较远,使得冷冻水管路较长,压力损失和管材成本均较大。由于油漆化学性质的要求,冷冻水不能直接与油漆换热,需要使用板式换热器进行二级换热,换热后的二次侧冷水温度控制在12~17℃,二次侧冷水再经过管中管换热器与各个油漆管路换热,通过控制六通调节阀的方向和开度,控制进入管中管换热器中的热水或二次侧冷水流量,实现油漆温度的精准控制。输调漆温控系统一般设置了夏季模式、冬季模式和过渡季节模式,对应于仅启用冷水系统、仅启用热水系统和同时开启冷热水系统。

图1 常规输调漆温控系统

输调漆温控系统所需的热水或冷水温度与常温相差不大,使用空气源热泵供应热量或冷量时,比较容易实现较高的COP(性能系数)。在过渡季节模式下既需要热水又需要冷水,这与商用三联供空气源热泵的应用场景非常一致,下面详细介绍其原理。

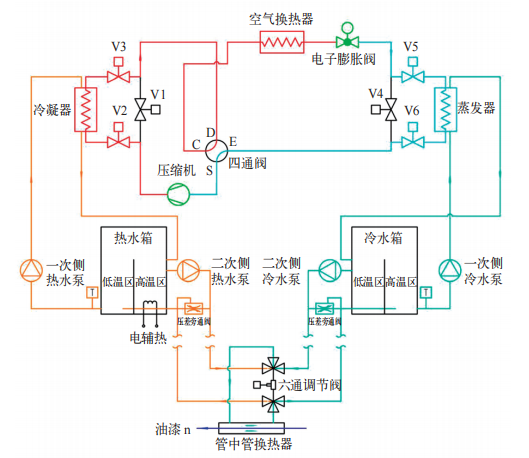

如图2所示,空气源热泵系统的主要设备,包括压缩机、四通换向阀、冷凝器、节流阀、蒸发器、空气换热器和电磁阀V1~V6等。图中箭头方向为过渡季节模式下流体的流向,V1、V4关闭,V2、V3、V5和V6开启,压缩机排出的高温高压制冷剂气体进入冷凝器盘管,冷凝放热以加热热水箱中的水,再进入室外换热器进一步冷凝为高温高压的液体,将多余的热量排放到环境中,然后经电子膨胀阀节流降压为中温低压的制冷剂液体,进入蒸发器盘管,蒸发吸收冷水箱中的热量制取冷水,制冷剂变为低温低压的气体进入压缩机进行下一个循环。夏季模式下,不需要热水,开启V1,关闭V2、V3,使制冷剂气体直接进入空气换热器冷凝放热。冬季模式下,不需要冷水,开启V4,关闭V5、V6,四通换向阀切换至S—C、D—E连接状态,压缩机排出的高温高压制冷剂气体在冷凝器盘管中完全冷凝为液体,然后经四通阀D-E接口、V4到达电子膨胀阀,节流降压为中温低压的制冷剂液体,进入空气换热器,蒸发吸收环境中的热量,变为低温低压的气体,进入压缩机进行下一个循环。

图2 空气源热泵温控系统

实际应用时,由于输调漆温控系统消耗的冷量和热量在不同季节的变化范围较大,为满足低负荷工况并提高系统可靠性,选择两台机组并联。控制逻辑如下,夏季模式下,由冷水箱温度控制压缩机的起停,先开启1#压缩机,温度高于17℃时,开启2#压缩机,温度低于13℃时,关闭2#压缩机,温度低于12℃时,关闭1#压缩机,温度高于16℃时,再开启1#压缩机。随着制冷负荷的降低,1#压缩机的单次运行时间会逐渐减小,当首次小于设定值时,转换为过渡季节模式。过渡季节模式下,仍以冷水箱温度控制1#压缩机的起停,当热水箱温度超过40℃时,开启V1,关闭V2、V3,当热水箱温度低于36℃时,开启V2、V3,关闭V1。当热水箱温度首次低于35℃时,切换为冬季模式。冬季模式下,以热水箱温度控制压缩机的起停,当热水箱温度高于40℃时,关闭1#压缩机,低于36℃时,开启1#压缩机,低于35℃时,开启2#压缩机,高于39℃时,关闭2#压缩机。当管中管换热器油漆出口温度首次达到上限温度26℃时,由冬季模式切换至过渡季节模式。当管中管换热器油漆出口温度连续5天未触及下限温度24℃时,切换至夏季模式。本系统未设计逆循环除霜功能,可切换至夏季模式用冷水箱中常温水的热量除霜,或使用外置电加热/光热设备除霜,如需逆循环除霜功能,可在压缩机和冷凝器之间增设一个四通换向阀,并增加相关管路和电磁阀。电子膨胀阀的开度由蒸发器出口过热度控制。一次侧冷热水泵均选用2台,其起停随季节模式和压缩机工作台数变化。

与常规输调漆温控系统相比,空气源热泵温控系统带来了以下改变。

(1) 不再要求车间公用系统提供24h的7℃冷冻水,减少了换热损失。车间24h冷水系统仅供应电泳槽,可与电泳槽就近布置。

(2) 空气源热泵机组替代了制冷机组和电加热器的作用,减小了车间制冷站的额定功率。

(3)取消了板式换热器、一次侧冷水调节阀组等设备。增加了冷水箱、一次侧热水循环泵和一次侧冷水循环泵等设备。

2 节能降碳效果

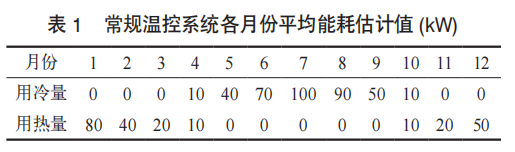

以华东地区某汽车涂装工厂的数据做出以下分析。制冷量提资功率120kW,制热量提资功率100kW,夏季模式、冬季模式、过渡季节模式的时间分别为5、5、2个月。各月消耗冷水或热水的平均功率见表1。以每月25天双班16h计算,据此表可算出全年耗冷量和耗热量分别为148MW·h和92MW·h。《GB 19577-2015 冷水机组能效限定值及能效等级》规定,2级能耗的水冷式机组COP不小于5.30,以此值估算制冷过程年耗电量Ec,考虑冷冻水循环泵、冷却水循环泵、冷却塔风机的能耗分别为压缩机能耗的10%、10%、5%,Ec=148/5.3×(1+10%+10%+5%)=34.91MW·h。电加热器效率取95%,制热过程年耗电量Eh=92/0.95=96.84MW·h。合计总耗电量为131.75MW·h。以国家温室气体排放因子数据库中的2022年华东区域电力平均排放因子0.5617kgCO2/kW·h计算,制冷和制热过程的CO2排放量分别为19.6t、54.4t,合计为74.0t。

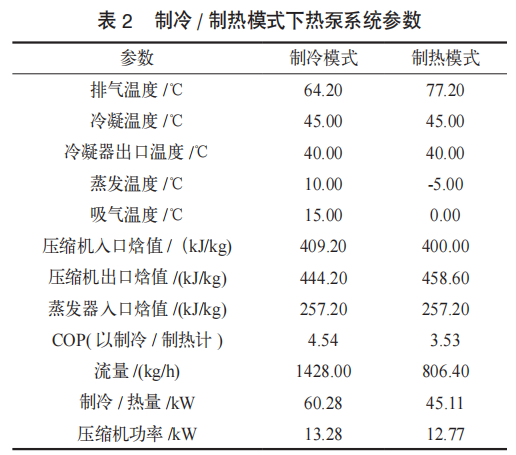

使用软件进行压缩机选型,以60kW制冷量、蒸发温度10℃、冷凝温度45℃作为设计依据,制冷剂选择R134a,有效过冷度和过热度均取5℃,吸排气管压降和过热度忽略不计,选型结果为某型号定速涡旋压缩机,性能参数见表2左列。切换至制热工况(蒸发温度-5℃、冷凝温度45℃)时,该系统的理论性能参数见表2右列。

压缩机的年耗电量可以由表1中的用冷量和用热量估算出,过渡季节模式下的用热量应该剔除,制冷模式和制热模式下的压缩机耗电量为148/4.54=32.6MW·h、84/3.53=23.8MW·h。一次侧水泵和空气换热器轴流风机的耗电量按照压缩机耗电量的10%、5%分别计算,则全年总耗电量为(32.6+23.8)×(1+10%+5%)=64.86MW·h,对应的CO2排放量为36.4t。对比常规温控系统的数据,可得每年节约电能66.89MW·h,减少CO2排放37.6t。以0.65元/kW·h的工业用电价格计算,年节约能源费用4.35万元。额定制冷功率为120kW的双机热泵系统的市场价格(含机组、水箱、一次侧系统及安装调试费用)约为12万元,不考虑公用制冷站房降低的成本,投资回收期为2.76年。

3 需要关注的问题

3.1 水箱容积

常规温控系统不设冷水箱,管路上设膨胀罐以维持冷水系统压力的稳定,热水箱容积一般不大于0.5m3,满足电加热器和热水循环泵的运行需求即可。空气源热泵系统的冷水箱和热水箱需要满足机组和二次侧水泵稳定运行的要求。水箱的缓冲容积V由热泵系统最小输出功率P1、最小工况负荷P2、最小运行时间tr、防频繁起停最小间隔时间ti、水箱允许温度波动幅度Td等决定,应同时满足C·ρ·V·Td≥(P1-P2)·ti,C·ρ·V·Td≥P2·tr。P1取单系统额定功率的50%(P1,chill=0.5×60.28=30.14kW,P1,hot=0.5×45.11=22.56kW),tr取5min,ti取5min,Td取4℃,P2,chill、P2,hot均取0,算得冷热水箱缓冲容积分别为Vc=0.54m3、Vh=0.40m3。预留出机组和管道内的水全部虹吸进入水箱时的安全裕量,冷热水箱容积可均确定为0.8m3。

增大水箱容积不仅可以降低压缩机起停的频率,还可以起到利用谷电储存能量的作用,但会增大设备投资和占地面积,应用时应根据项目情况选择合适的容积。

3.2 冬季制热性能

冬季制热性能是热泵系统需要关注的重点问题,一方面随着蒸发温度的降低,由压焓图算得的理论COP会减小,另一方面当蒸发温度低于0℃时,需要采取措施除去空气换热器表面霜层以保证换热效率,除霜耗能会使系统的综合COP降低。

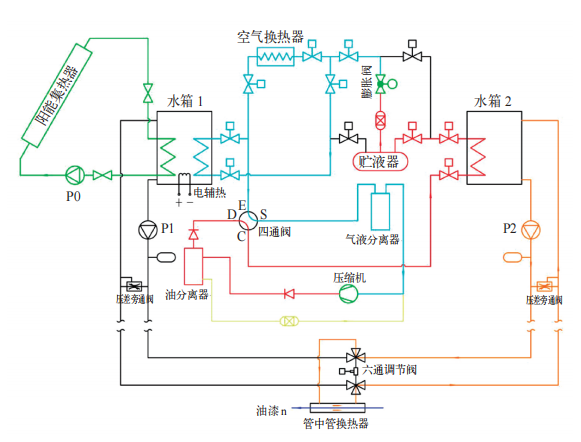

为解决这一问题,可使用光热-空气源热泵耦合系统,如图3所示,图中箭头方向为冬季制热模式时流体的流向。该系统有2个水箱,分别作为沉浸式冷凝器或蒸发器,水箱1兼作光热系统的集热水箱。机组和水箱集成为一体,放置在辅房顶部。制热模式下,启用光热系统加热水箱1,空气换热器和水箱1为蒸发器,水箱2作为冷凝器向六通阀供应热水。制冷模式时,关闭光热系统,四通阀换向至D—E、S—C连接状态,空气换热器为冷凝器,水箱1作为热水箱(冷凝器),水箱2作为冷水箱(蒸发器),为六通阀供应热水和冷水。

图3 光热-空气源热泵耦合温控系统

除光热耦合外,提高空气源热泵低温制热性能的技术措施还有喷气增焓、相变材料蓄热化霜和CO2跨临界循环等,这些措施增加了空气源热泵应用的地域范围,但也增加系统的复杂程度和设备成本,应用时需要做出权衡。

4 结语

通过以上分析可以看出,在输调漆温控系统中,使用空气源热泵代替水冷机组和电加热器具有明显的节能降碳效果,即使不考虑公用系统降低的成本,也具有较好的经济效益,因此是值得在涂装车间推广的。

将空气源热泵应用于输调漆温控系统是在涂装车间应用热泵的较为简单的场景。涂装车间具有大量用冷和用热的场景,解决好热量在各个系统间调配问题,可以大大降低涂装车间的能耗。而热泵正是将热量从低温热源搬运至高温热源的工具,在涂装车间有很大的应用潜力。但是用热点集中在前处理和烘干区域,用冷点集中在空调和强冷区域,冬季热量需求大冷量需求少,夏季冷量需求大热量需求少,存在空间和时间上的不匹配,解决这些问题需要涂装从业者的共同努力。

参考文献

[1] 朱彬,李斯南.双碳战略背景下的汽车工厂节能减排规划[J].汽车制造业,2024,(6):58-60.

[2] 王锡春.汽车涂装采用热泵技术和削减CO2排放量的效果[J].上海涂料,2011,49(12):26-31.

[3] 胡斌,姜佳彤,吴迪,等.工业高温热泵发展现状与展望[J].制冷学报,2023,44(6):1-12.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:尹成果 李昂 侯德峰,单位:中国汽车工业工程有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车全生命周期碳减排路径

汽车全生命周期主要包含原材料获取、物流运输、整车生产制造、汽车使用、汽车报废回收5 个阶段,实行汽车全生命周期碳排放管理,推动汽车全链路开展碳减排工作,助力国家碳达峰、碳中和战略目标能够早日达成。从原材料碳排放降低途径、物流运输方式优化、生产过程绿色能源使用、汽车电动化转型4 个方面系统分析汽车碳减排的关键路径,为汽车实现全生命周期低碳化转型提供理论参考。

2025-05-20

-

汽车生命周期评价方法综述及研究进展

汽车生命周期评价是探究汽车是否具有良好的节能减排效益和经济效益的重要工具。文章系统地介绍了生命周期成本(LCC)研究、全生命周期评价(LCA)以及混合生命周期研究(HLCA)的定义和方法框架。然后从评价范围、评价方法、评价指标和重要影响因素识别四个方面梳理了汽车生命周期评价的研究现状。最后,从发展多目标优化、加强模型动态化和评价结果应用多维化等方面提出了汽车生命周期研究未来的发展方向。该研究结果为未来更全面和精准地综合评估汽车成本及其环境影响提供了参考。

2025-05-26

-

全球碳博弈下汽车产业低碳化发展问题和对策研究

随着全球碳博弈加剧和“双碳”战略的深入实施,汽车产业面临的碳排放问题和国际碳贸易壁垒日益突出。基于当前行业背景,本文深入分析了汽车产业低碳化发展所面临的形势、挑战及存在的主要问题,并据此提出了汽车全产业链低碳化发展的实施路径和对策建议,以期为我国汽车产业科学制定低碳发展战略,实现可持续发展提供参考和借鉴。

2025-06-20 王敬超 罗红成

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多