基于前照灯自动线的仿真优化研究与应用

0 前言

车灯作为汽车的重要组成部分,不仅承担着照明和信号传递的基本功能,还逐渐演化为提升汽车美观和智能化水平的关键因素。因此,车灯的设计与制造过程对提高整车性能和用户体验具有重要影响。

本研究旨在通过产线改造和仿真技术的应用,实现车灯生产的自动化和智能化,以提高生产效率和产品质量。首先,本文将分析当前车灯生产线的现状,识别存在的问题和需要改进的空间;其次,探讨生产线改造的必要性和方法,再利用仿真技术优化生产流程,模拟生产线运行;最后,设计并改造一套自动化前照灯生产线,通过自动线实际运行数据验证改造效果。

本研究的意义在于,通过技术创新推动车灯制造业的发展,降低产线人员负荷,并满足市场对高新车灯的需求。同时,研究成果也可为公司其它传统前照灯生产线的改造提供参考和借鉴,促进整个公司的技术进步和产业升级。此外,本研究还将探索自动化与智能化技术在传统制造业中的应用前景,为相关领域的学术研究和实践提供新的视角和思路。

1 车灯G项目生产线概况

1.1 车灯G项目生产线介绍

车灯G项目是一条U形前照灯手工装配线,主要包含组装和检验两大工艺。首先,壳体、灯罩和透镜等零部件经过一道道装配工序后组装成整灯,再由气密、电检及终检等工序检验产品是否合格,最终装车。在生产过程中,由人工完成灯具的搬运、装配和流转。为了达到省人提效的目的,需对产线现状进行系统分析并改善。

1.2 车灯G项目产线主要设备

(1)涂胶压合设备:主要用于壳体涂胶与灯罩壳体结合工序。

(2)静置架:将产品放于固定环境区域内,并且在一段时间内不对产品做任何触碰或者移动。

(3)调光设备:对灯具灯光进行调整,并使用检测设备对相应类型灯光的照度值、角度、水平度和位置等进行检测,保证其满足图样、法规等工艺要求。

(4)气密设备:将压缩空气(氦、卤素气体等)压入容器内,通过容器内外气体的压力差检查是否存在泄漏现象。

(5)电检设备:负责电检设备气源压力、工装、工作电压、零件漏装检测。检测完成后,输出整灯电检电流参数、电压参数。

2 G项目生产线研究分析

2.1 G项目生产线布局

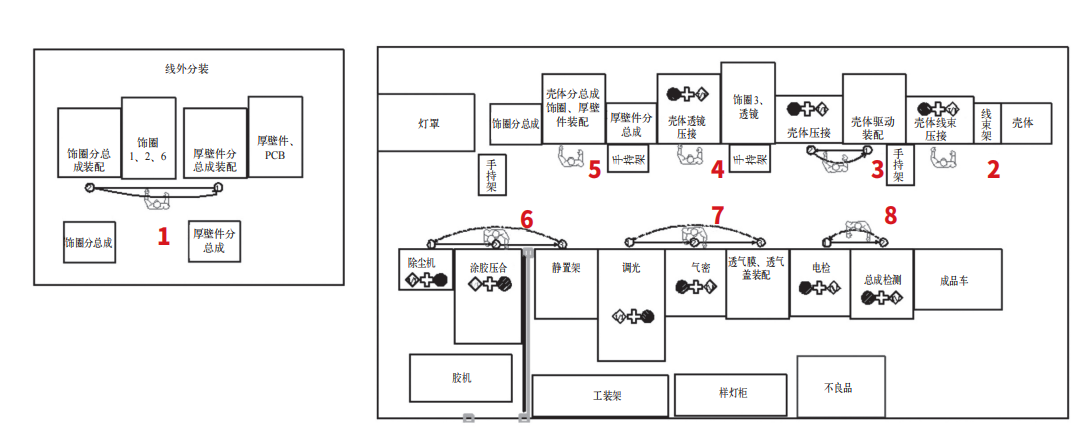

G项目生产线采用的是U形布局,将所有装配、检验工序全部整合到一条U形生产线上,通过调整人员的动作来缩小各站节拍差异,提升生产线流动性。该生产线目前一共有8个作业单元,每个作业单元均有一名中等技术水平的作业员。在各工序之间,采用手持架作为线内缓存来实现产品的流转。生产线设备及人员布局如图1所示。

图1 G项目生产线布局

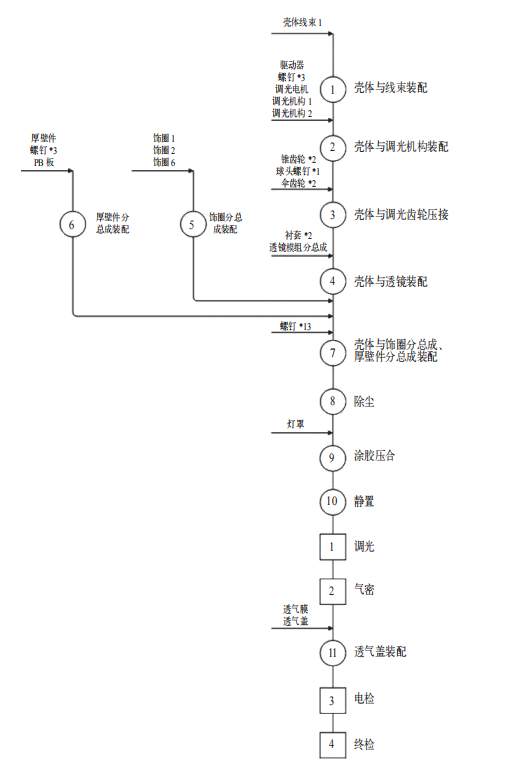

2.2 G项目生产线工艺流程分析

G项目生产线主要工艺流程有厚壁件分总成装配、饰圈分总成装配、壳体与线束装配、壳体与调光机构装配、壳体与调光齿轮压接、壳体与透镜装配、壳体与饰圈分总成、厚壁件分总成装配、除尘、涂胶压合、静置、调光、气密、透气盖装配、电检和终检,具体如图2所示。

图2 G项目生产线工艺流程

2.3 G项目生产线作业时间分析

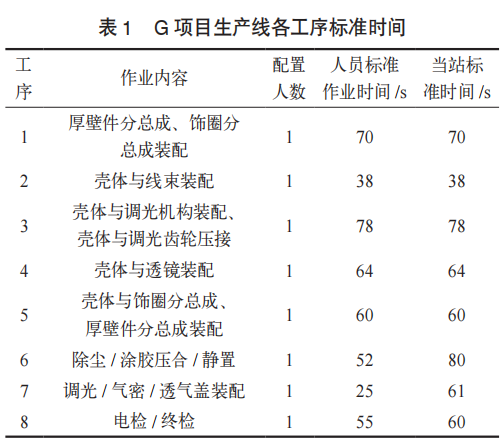

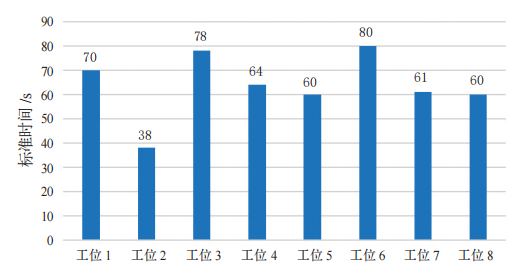

在数据采集时,主要采用影像测时法对生产线的各个工序进行作业时间测定。选择中等技能水平的操作人员作为视频录制的对象进行影像采集,并使用专业的影像分析软件对视频进行动作要素的拆解和工时分析,剔除无效动作并确定作业时间。其次,分析软件通过对速度评比与系数修正,并结合宽放时间自动计算出标准工时。G项目生产线各工序标准时间见表1。

2.4 G项目生产线平衡分析

生产线平衡是指将所有生产过程均衡化,调整工作量,使每站操作时间尽可能相近的技术手段。其目的是消除工位之间不平衡造成的效率损失和生产过剩。根据表1所示各个工序的标准作业时间,可得出G项目生产线平衡状况,如图3所示。

图3 G项目生产线线平衡状况

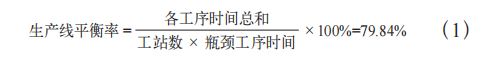

由图3可知,存在瓶颈工序以及人员等待的状况,各工位作业时间参差不齐,存在较大的改善空间。该生产线生产节拍CT=80s,由此可计算出生产线平衡率。

由计算结果可知,G项目生产线平衡状况有待提高,部分人员利用率较低,存在改善空间。

2.5 G项目生产线问题分析

根据以上分析,总结出G项目生产线主要存在以下几个问题。

(1)工序瓶颈明显

根据分析,发现工位6作业时间较长,与其他工位的标准作业时间相差较大,导致线平衡较低。

(2)人员负荷较低

工位2、工位6和工位7人员装配动作较少,多为搬运动作,且人员负荷较低,造成一定的浪费。

根据以上问题点,建议从人员配置的角度出发,优化产线。

3 G项目改造方案仿真分析

3.1 G项目改造方案分析

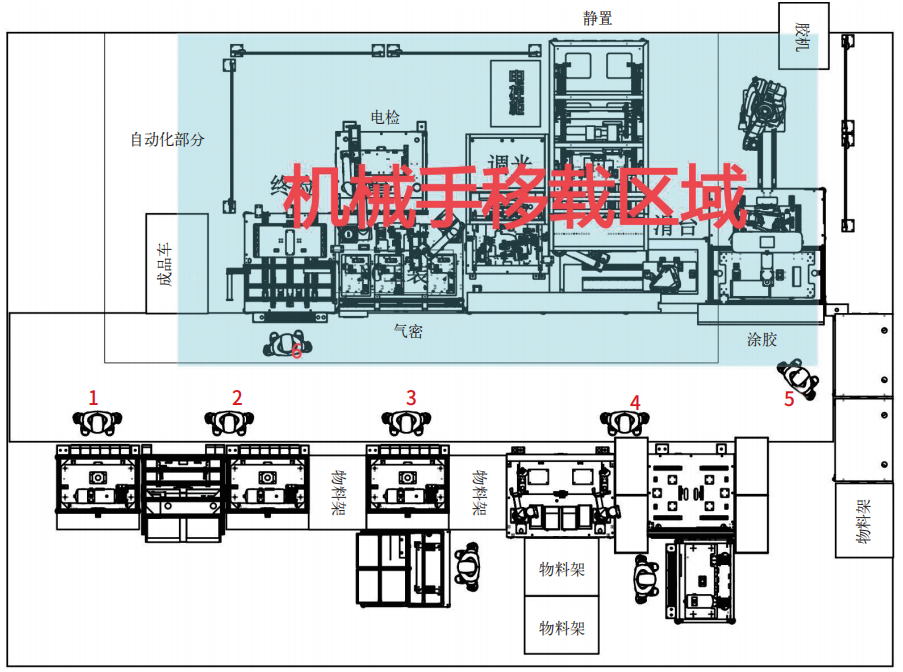

(1)G项目产线工位1~5为手工装配作业,工位6~8为设备作业工序,涉及设备多且人员作业负荷低,人员作业多为搬运非增值作业,同时考虑现有自动化技术水平,工位6~8手工搬运改为自动搬运技术成熟,工位6~8考虑改为机械手搬运,减少作业人员。

(2)工位6~8含装配作业透气盖装配,考虑透气盖提前装配不影响后道检测及灯具性能,且工位2人员负荷低,移至工位2完成。

基于以上制定改造后生产线布局,如图4所示,改造后节拍要求75s。

图4 G改造后生产线布局

3.2 仿真分析目标

产线仿真分析应用包括分析产能并找到瓶颈工位,确定瓶颈原因,为产线规划人员提供数据支撑;基于对人员、设备和缓冲区等资源利用率分析,优化资源配置;基于缓冲区数量对产能的影响分析,最小化在制品库存。

在本项目案例中,针对G项目组装线评估改造后产线方案产能是否满足需求,分析瓶颈工序,最小化静置缓存区数量。

3.3 仿真模型建立

在模型仿真前需对相关条件做出简化和假设:①第一道工序不会因来料造成等待,即来料充足;②最后一道工序不会出现阻塞情况,即物流工及时进行成品缓存,不会造成成品堆积;③产线设备只有正常工作和设备故障两种状态;④产线不会出现来料不良、工艺不良和质量异常情况。

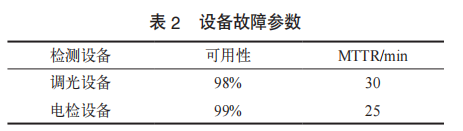

仿真参数确认:依据前照灯生产线异常看板管理数据,调光设备及电检设备易出现故障,设备故障参数见表2(平均修复时间,MTTR)。

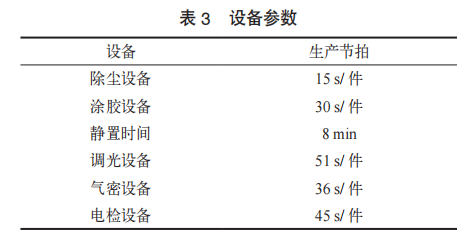

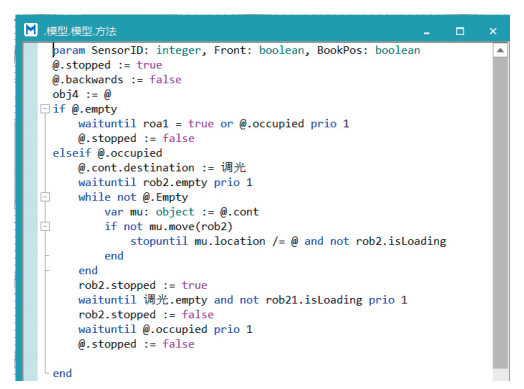

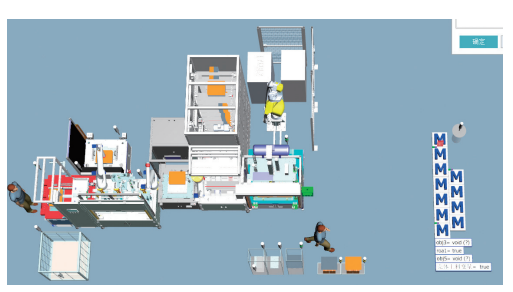

基于以上方案及输入参数,搭建产线仿真模型,定义仿真参数见表3,设定产线运行逻辑,如图5所示,最终建立产线仿真模型如图6所示。

图5产线运行逻辑

图6产线仿真模型

3.4 仿真结果分析

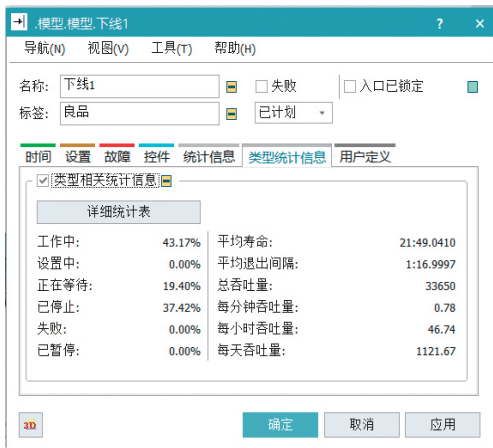

基于实际生产过程中产线每天清料,设定每班运行时间12h,并设定运行30次重复试验得出最终节拍。产能数据如图7所示,节拍77s,不满足策划需求。

从产线平衡和缓存区两方面进行考虑分析。

图7 产线仿真产能节拍

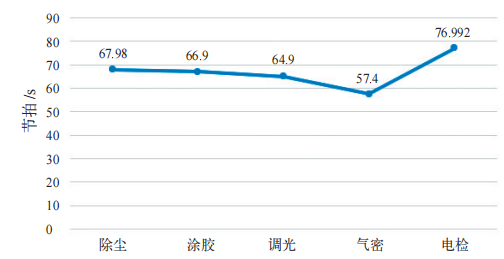

(1)从产线平衡考虑,设定静置缓存区容量20(容量足够大),进行瓶颈分析,其中电检工序节拍不满足策划需求75s,为瓶颈工序,如图8所示。基于成本与空间考虑,和自动化设计工程师沟通后,不考虑增加机械手资源和缓存区。对电检工序单站CT进行优化,通过Process Simulate分析对机械手轨迹进行及设备型材框架进行优化,可减少机械手过渡点2个,减少节拍2.8s。满足规划需求。

图8 瓶颈分析

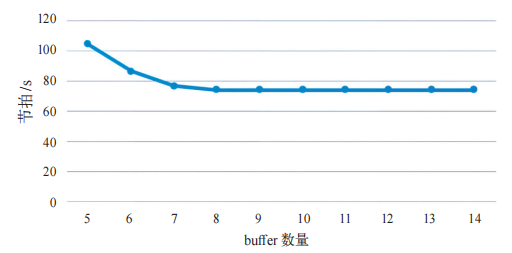

(2)从缓存区考虑,对静置缓存区数量进行试验设计,考虑实际空间布局限制,缓存区数量最多14个,设定静置缓存区数量(5~14),并设定每个实验观察数为5,结果如图9所示,当缓存数量≥8时,节拍不再变化。最终产线方案缓存设计为8个,最小化缓存区数量。

图9 缓冲区数量分析

仿真结果表明,通过瓶颈改善及缓冲区配置优化,产线节拍74.2s,满足规划需求。仿真分析充分考虑OEE,定量分析产线节拍、产能数据,并最优化缓冲区数量,有效地降低节拍、提高产能,并优化资源配置,控制产线成本。

4 结语

本研究借助Plant Simulation对前照灯自动化生产线开展分析,通过对产线瓶颈识别、缓冲区设置优化,实现了对产线动态运行状态的量化评估,并提出了基于目标优化的改进方案,实现生产线生产效率提升3.6%,最小化缓冲区数量,保障满足顾客订单需求。

在现代制造业追求精益及少人化的背景下,本研究无疑为自动化方案设计提供了直观量化的分析方式,突破了传统经验法配置缓冲区的局限性,有效地降低了产线投产成本及风险,提升自动化生产线的落地效率,对车间实现自动化、无人化具有重要促进作用。

尽管取得了阶段性成果,研究仍存在改进空间,在多种混线生产场景有待进一步探索,以扩大应用场景的覆盖面。

参考文献

[1] 马靖,黄士轩,胡晓兵.基于Plant Simulation的白酒包装生产线设计[J].机械,2022,49(6):1-7.

[2] 闫俊材.面向精益生产的C公司JYD市域轨道车辆总装线工位节拍平衡优化研究[D].杭州:浙江大学,2023.

[3] 张芮.基于PLANT SIMULATION的A企业汽车总装车间关键生产线优化与仿真研究[D].成都:成都理工大学,2021.

[4] 肖福龙.基于Plant Simulation的L公司生产线平衡优化研究[D].北京:北京交通大学,2019.

[5] 李浩,王军令,文笑雨,等.基于Plant Simulation的智能电表生产线设计优化[J].中原工学院学报,2023,34(1):49-58.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:闫西平 宋丽君 张伟刚,单位:常州星宇车灯股份有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

基于汽车前保险杠饰条注塑浇口的设计与分析

为尽可能减少汽车前保险杠上的塑料饰条在注塑过程中出现的质量与外观问题,在点浇口、侧浇口和潜伏式浇口类型中,本文在多方因素考虑下选用潜伏式浇口进行方案设计。方案为在饰条模具上选择四处位置浇口,并运用模流软件从填充时间、流动前沿温度、缩痕估算、熔接痕、体积收缩率和翘曲维度对四种方案进行分析。通过对比分析,方案四较为合理,为饰条模具浇口位置选择提供参考。

2025-08-08 张新兵 徐作文 林鑫

-

四轮转向系统的控制算法研究及遗传算法的应用潜力分析

针对诸多行驶场景下汽车转向不足的问题,本文对比了四轮转向系统与前轮转向系统的差异。为实现小半径转向的同时保持车身稳定的目的,详细分析了质心侧偏角及横摆角速度在模糊控制、滑模控制和神经网络中的控制效果,最后研究了遗传算法在转向稳定性控制中的应用潜力。

2025-08-07 李大伟 王青 张炜培

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多