汽车座椅制造中的Andon系统优化

0 前言

Andon系统最早由日本丰田汽车公司发明,是现代企业生产过程中实现管理方便化、信息传递快捷化、工序过程透明化及生产可视化的信息管理工具。如今在汽车制造等行业广泛应用Andon系统,可以通过智能手表和智能手机构建智能移动设备Andon系统来提升沟通效率。但传统的Andon系统也存在一定局限,如在汽车座椅的生产线上,它仅能够显示生产中的缺陷,却无法记录员工信息、具体时间和修补线上产品遇到的异常情况,这导致后期对数据进行分析时存在较大困难。针对以上问题,我们对传统Andon系统进行优化,使其集成显示、收集与记录缺陷的功能,能有效追踪和分析生产过程中的关键数据,更好地提高生产管理的效率和质量控制的能力。

1 系统总体构成

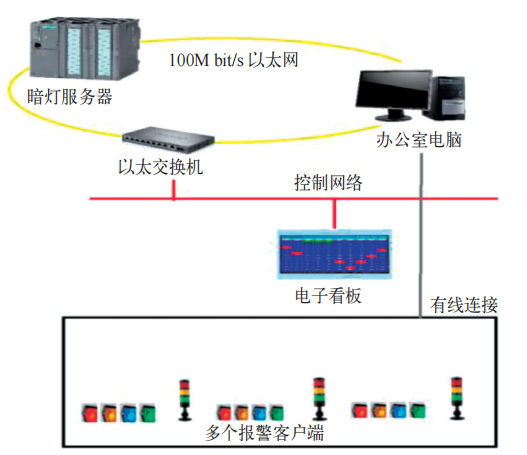

如图1所示,本系统以传统Andon系统为主体,使用西门子S7-300PLC及ET200模块搭建,其中PLC集成在生产网络中,OPC使用KEPServerEX。通过PLC采集修补线工位的数据,并利用PLC的FB模块进行编程设计缺陷收集功能,将前期采集的数据进行记录。通过无线的I/O系统将收集的缺陷信息实时显示在电子看板上,并同时传送至上位机进行保存,以便后期在后台管理系统进行查询和分析。

图1 Andon系统总体构成

在实际生产中,当修补线的员工需要其他部门的支援时,可按下部门对应的按钮,系统将对按下的动作即时响应,并在电子看板中显示相关信息,具体包含呼叫产生的时刻、线别、工位及呼叫部门,以上全部信息也同时记录并保存在上位机中。待相关员工到达现场按下按钮响应后,系统界面将显示部门员工已经抵达,并记录距离异常发生的具体时间。该过程中,Andon服务器记录的数据可在后台管理系统中实时查询,后期可利用查询结果进行数据分析供管理参考。

2 系统硬件配置

本系统的硬件由现场远程WEB客户端、办公室远程WEB客户端、现场PLC、现场I/O模块、工位呼叫按钮、工位呼叫指示灯、LED显示器及看板等构成。

3 系统软件配置

本系统的软件由后台管理软件、上位机软件、PLC程序和OPC软件四部分构成。

3.1 后台管理软件

由于修补线上每个工位修补的产品类型和操作员工不同,因此需要对每个工位的产品按钮所代表的产品以及每个工位的员工进行定义。通过后台管理软件将员工和产品名称信息全部存储在数据库表中,以便对系统进行相应的配置,完成对产线的按钮和员工的定义。工作员工可以通过工号和密码登录后台管理软件进行实时查询。

3.2 PLC程序和上位机软件

PLC在系统中主要收集每个工位传过来的开关量信号并进行处理,利用灯状态的变化来指示系统的状态。上位机在系统中主要负责收集PLC传递过来的各种信号,并对信号进行处理后,将结果进行存储和显示。员工在按下产品按钮和缺陷按钮后,上位机系统会自动记录此缺陷,并在数据库中保存。

3.3 OPC软件的配置

本文所涉及的OPC软件KEPserverEX6.1用于向所有应用程序提供单一来源的工业自动化数据。应用该软件添加通道及相应设备,并通过输入地址及数据类型来新建变量,从而将现场按钮对应的信息与PLC相连。

4 具体交互流程

4.1 缺陷收集交互流程

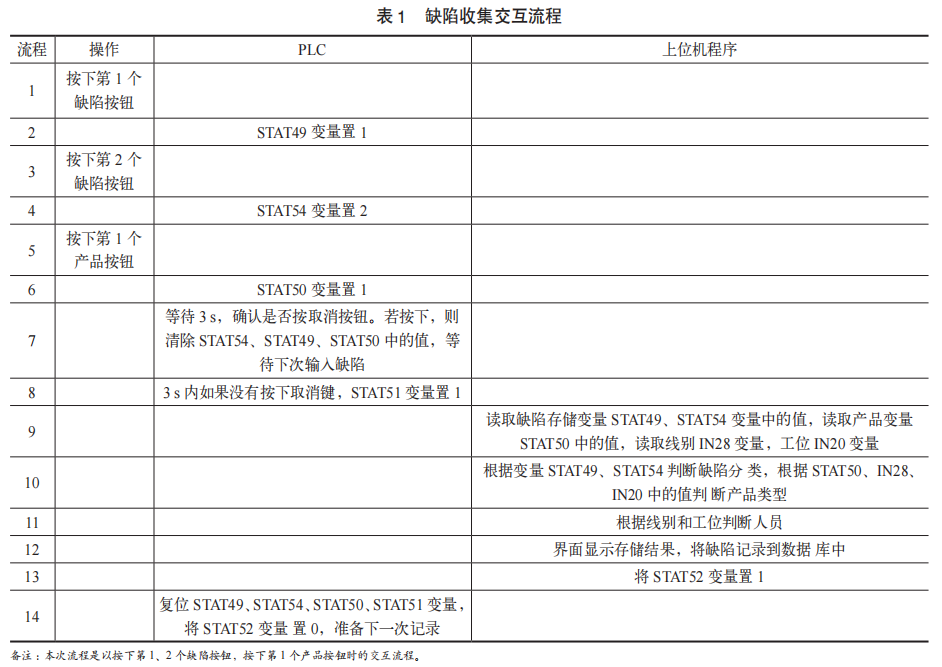

对每个产品缺陷进行编号定义,在数据库表中定义每个工位的员工及每个按钮代表的产品。PLC中定义一个FB块用来实现按钮的逻辑,在FB的块接口区域中可以定义多种接口类型。

在FB块里面定义变量SAT49、SAT54用来存放产品缺陷代码,SAT50用来存放产品代码,IN28变量用来存放线别(1,2)代码,IN20变量用来存放工位号码,SAT51为按钮结束标志位,为1表示按钮已经按完毕。SAT52为复位标志位。

PLC和上位机的交互流程如下:

缺陷收集交互流程见表1。当操作员工发现产品缺陷时,若只有一个缺陷时,按下第一个缺陷按钮,此时PLC的STAT49变量置1;若有两个缺陷时,先按下第一个缺陷按钮,再按下第二个缺陷按钮,此时PLC的STAT54变量置2。员工按完缺陷按钮后,接着按下第一个产品按钮,此时PLC的STAT50变量置1,等待3s,确认是否按取消按钮。若按下按钮,则清除STAT54、STAT49和STAT50中的值,等待下次输入缺陷。若3s内如果没有按下取消键,则STAT51变量置1。此时上位机读取缺陷存储变量STAT49、STAT54变量中的值,读取产品变量STAT50中的值,读取线别IN28变量,工位IN20变量。根据变量STAT49、STAT54判断缺陷分类,根据STAT50、IN28、IN20中的值判断产品类型,根据线别和工位判断员工,后台管理界面显示存储结果,将缺陷记录到数据库中,完成缺陷系统中上位机软件和PLC程序的交互流程。

4.2 Andon系统交互流程

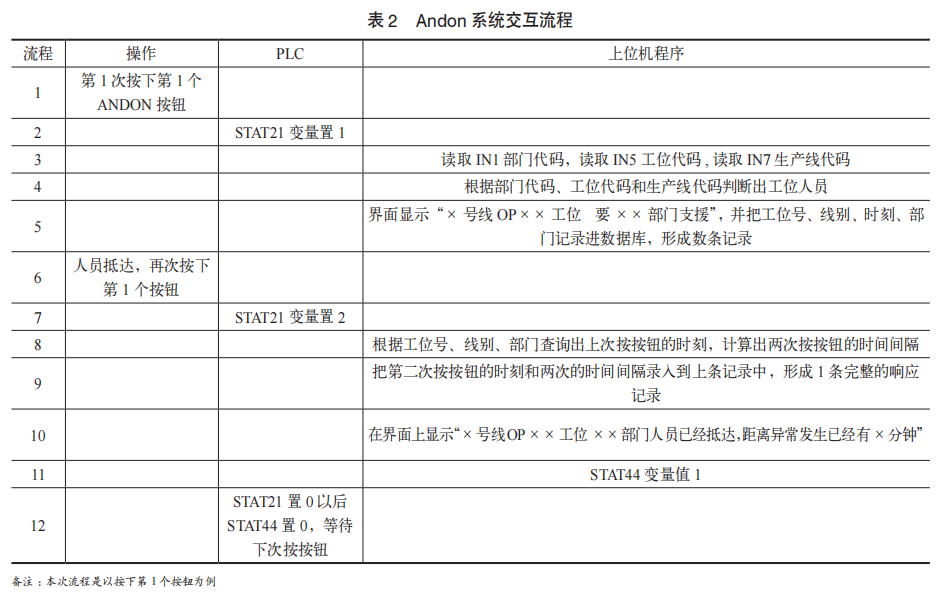

首先对工厂各部门进行编号,5个部门分别编为1~5号。在数据库表中定义每个工位的员工。

创建FB块,定义STAT21变量用于存储按钮按压次数,STAT25作为上位机防重复触发的标志位;STAT44作为复位相关变量的标志位,当该变量值为1时,执行对应复位操作。

上位机和PLC的交互流程如下:

Andon系统交互流程见表2。当第一次按下第一个Andon按钮时,PLC的STAT21变量置1,上位机程序读取部门代码、工位代码和生产线代码,根据相应代码判断出工位员工,电子看板界面显示“×号线OP××工位要××部门支援”,并把工位号、线别、时刻和部门记录进数据库,形成1条记录。待工作员工抵达后,按下第二个按钮,这时PLC的STAT21变量置2,这时上位机程序根据工位号、线别及部门查询出上次按按钮的时刻,计算出两次按按钮的时间间隔,然后把第二次按按钮的时刻和两次的时间间隔录入到上条记录中,形成1条完整的响应记录。这时电子大屏在界面上显示“×号线OP××工位××部门员工已经抵达,距离异常发生已经有×分钟”,此时上位机将STAT44变量值1,STAT21置0以后STAT44置0,完成Andon系统交互流程。

5 案例及实效

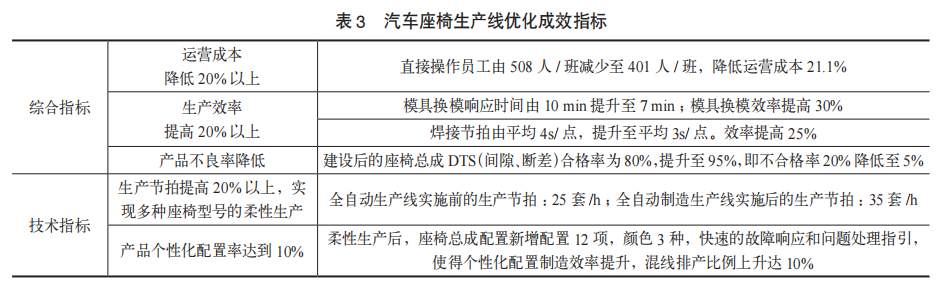

经过在汽车座椅生产线上的实际应用,优化后的Andon系统与西门子S7-300PLC结合的方案取得了显著成效。生产线的整体效率得到了大幅提升,由于能够快速定位并解决生产过程中的问题,生产停滞时间明显缩短。以延锋武汉汽车座椅生产线为例,应用优化的Andon系统后,生产线效率提升,运营成本降低,具体见表3。

该系统的应用不仅提高了产品质量,减少了因次品产生的成本浪费,还增强了企业在市场中的竞争力,为企业带来了显著的经济效益和社会效益,为汽车座椅生产的智能化管理提供了坚实支撑。

6 结语

在当前汽车制造业的高速发展阶段,数字化和智能化技术的应用日益增加,极大地推动了生产效率的提升。本文利用西门子S7-300PLC搭配ET200模块构建的Andon系统,能够精确地记录并储存生产线上出现的故障、缺陷以及关键时间等信息,以供后期检索和分析,从而实现对修补线工序的验证和改进。优化后的Andon系统已在制造企业的汽车座椅生产线中运行,结果表明此系统不仅显著降低了生产线上的事故发生率,同时优化了生产流程,生产线效率提升20%以上,运营成本降低20%,产品合格率也从80%提升到95%。

参考文献

[1] 张凌峰.Andon系统在涂装车间的应用[J].现代涂料与涂装,2019,22(12):41-43,46.

[2] 李瑞,雷汝海,王涛.Andon系统在现场物流中的分析与应用[J].工业工程,2009,12(2):119-121.

[3] 齐佳龙,王雪松,牟成.Andon系统在军用机场信息化飞行保障中的应用[J].指挥信息系统与技术,2022(13):27-28.

[4] 董洪鹏,魏磊,李楠.智能移动设备在汽车制造ANDON系统中的应用[J].汽车工艺与材料,2020(1):71-72.

[5] 杨茂.Andon系统在汽车零配件工厂的开发与实施[J].信息技术与信息化,2020(6):84-87.

[6] 李元勋,温雪媛,林前程.Andon系统架构及应用[J].装备制造技术,2015(7):170-172.

[7] 石能光,邓雄章.无线I/O技术在整车总装车间暗灯系统的研究应用[J].汽车制造业,2021(10):50-53.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:黄晨馨1刘祖韵1祝义鑫1陈梦娇1龙凯2魏东3杨珍珍1,单位:1.江汉大学;2.延锋(武汉)座椅有限公司;3.上汽通用有限公司武汉分公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多