基于LabVIEW的能耗数据采集系统设计

0 前言

得益于新一代信息技术的蓬勃发展,能源管理工作的数字化已经逐步应用到了各大企业。在能源管理工作中,数据采集是管理根本,没有完善且可靠的数据,也就没法谈后续的数字化能源管理工作。本文就基于Lab VIEW的能耗数据采集系统进行设计,旨在采用低代码的手段,实现可靠、稳定的能耗数据采集系统开发,帮助企业降低开发门槛,低成本实现能源管理工作。

1 现场调研

1.1 厂区表具分布情况

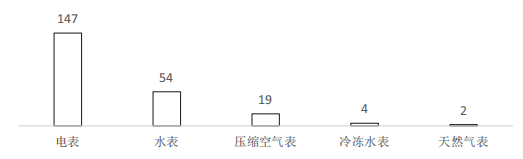

调研厂区位于重庆市,占地面积约3000m2,能耗种类包含水、电、气和燃气等,共计226块表具,如图1所示,主要分布在办公区域和制造区域。

图1 厂区表具分布情况统计

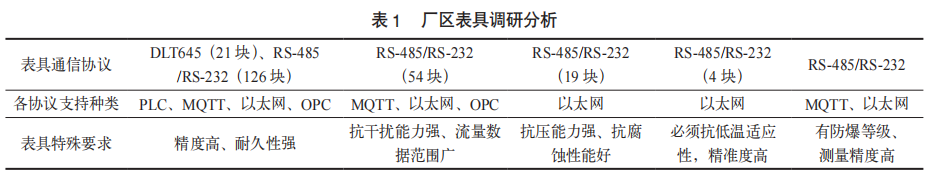

1.2 表具通信分类

通过现场调研发现,厂区226块表具使用三种通信协议:RS-232/RS-485和DLT645协议。RS-485通信表具使用居多,该通信协议具有传输距离远,抗干扰能力强等优点;RS-232通信协议使用较少,分布在比较老旧的表具上,该通信协议具有传输距离较短、抗干扰能力有点弱等缺点。DLT645协议主要用于电力系统中电表数据读取和控制,见表1。

1.3 采集协议模式

通过现场表具分类总结了五种采集类型,在能耗数据采集系统中串口采集通过串行接口将设备数据上传至上位机一个过程,采集方式居多,但各有各的优点和缺点。

直接串口采集简称RS-232/RS-485采集,是工业上最简单最方便的采集形式,但传输距离较短,抗干扰能力弱,适用于直接通过上位机连接的老旧设备。

串口转以太网模块又叫作串口联网模块,是通过设备采集数据转换为IP数据,传输距离远,可以将多台设备集成在一起,但需要额外加装硬件,网络延迟可能影响设备实时数据,用于远程查看数据和跨区域传输数据。

串口转MQTT,基于发布和订阅方式来实现设备数据传输功能,可以将设备和云端实现双向通信,具有数据加密性功能,必须要可靠的移动网络,才能将设备数据稳定传输,使用起来比较方便,该类型适用设备比较分散的地方。

串口转PLC技术在工业自动化和数据采集中,通过设备波特率和奇偶校验等设置方式,将设备和PLC相连接,利用强大的处理能力把数据进行转换,实现设备可以远程查看数据,但在网络负载较高的情况下,可能会导致数据接收延迟。

串口转OPC简称开放式过程控制,支持多种设备协议互相转换,标准化的数据接口,有利于数据集成,从而提高了数据采集效率,降低了成本,在跨区域部署时,数据有时候更新慢,容易掉线。

2 系统设计

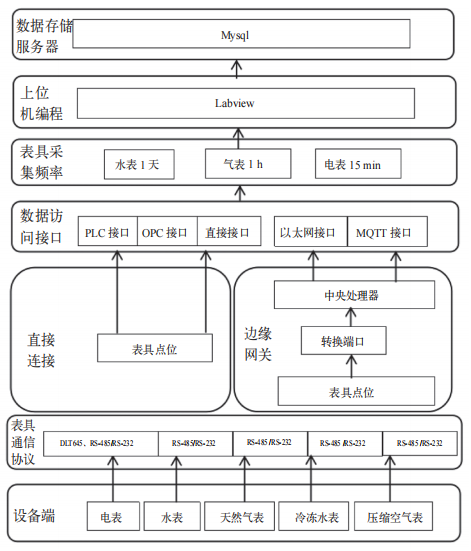

本系统是一个分布式管理系统,其架构如图2所示,由五大核心板块构成。边缘网关板块承担数据采集与处理的关键职责,通过RS-232/RS-485等接口采集数据点位,并通过多种通信协议转换,确保数据能够被中央处理器有效处理。数据访问接口主要依托互联网和4G网络。上位机进行数据采集和频率控制。数据存储模块则专注于数据的保存工作。

图2 能耗数据采集系统和传输系统

2.1 采集频率设计

数据采集框架网关是数据采集过程中的核心桥梁。它通过运用Lab VIEW编程技术,实现了数据的采集和格式转换,并将转换后的数据存储至MySQL数据库。根据客户的具体需求,我们可以调整表具的采集频率,最低可设定为每分钟采集一次。通过适当降低采集频率,我们能够在保证数据准确性的同时,减少数据量出错性。此外,该采集系统还配备了数据校验功能,能够对采集到的数据进行校正,确保数据的完整性和准确性。

2.2 数据库设计

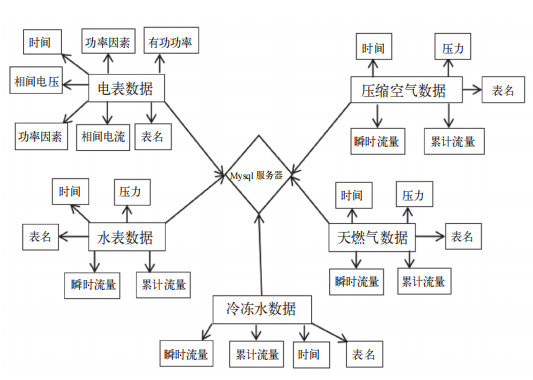

数据库架构设计主要是要创建一个能有效储存、管理和检索数据的数据结构,如图3所示,该架构是将所有表具数据集中储存在一个服务器,通过概念模型转换为数据库的逻辑模型和关系模型,包括确定表结构、列名、数据类型和主键等,例如,将现场所有表具转换为用户表格,定义用户表中ID为主键、数据格式、字长度和时间等,设计数据库表格时要确保数据格式的一致性,以避免因数据采集格式不统一而导致的数据存储问题。

图3 数据设计架构

3 试验与验证

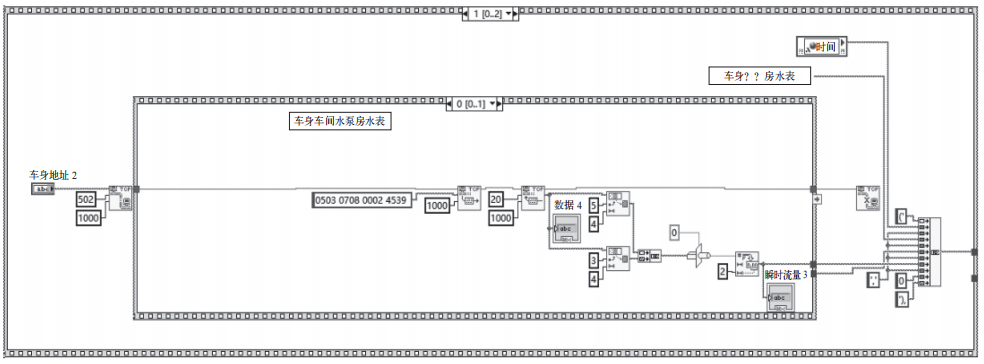

通过上面的数据采集系统设计,将这套完整系统进行验证,以某车间水表、电表和气表为例,使用五种串口类型对设备连接,采用Lab VIEW编程与上位机通信。

3.1 数据采集验证

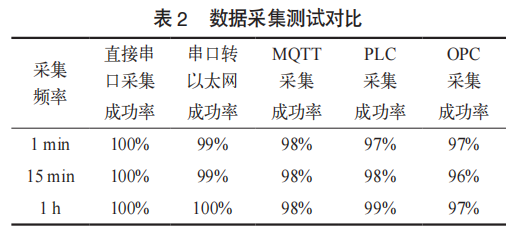

在本测试中,我们以表具点位的数据采集和采集频率为目标,如图4所示,针对五种不同的串口采集方式进行了设备数据采集的测试,测试结果见表2。

图4 数据采集验证测试程序

(1)直接串口采集在本地化部署,表现优越,依赖可靠设备硬件,因其直接连接、实时传输的特点,在数据采集和处理过程中,能够有效减少数据延迟和误差,尤其适用于对实时性要求较高的场合。

(2)串口转以太网实现了传统设备与网络系统兼容,扩展性较强,串口转以太网不仅使传统的串口设备能够顺利接入网络系统,充分发挥网络的高效传输能力,还具备了较强的扩展能力,可以适应不断增长的网络需求和多样化应用场景。

(3)MQTT协议支持跨平台传输,可以方便地实时查看远程数据,需要可靠的网络稳定性。

(4)PLC采集满足设备采集需求,确保数据获取的高效性和准确性,从而为设备的稳定运行提供可靠的数据支持。

(5)OPC采集擅长设备数据集成,还能确保数据的实时性和准确性,从而使得设备数据的集成变得更加流畅和高效。

(6)通过五种数据采集时间、数据丢包和环境异常测试,系统展现了多种通信方式混合架构下的稳定性,兼顾了设备数据实时性、灵活性和扩展性,这些结果为后续的数据采集工作奠定了坚实的基础。

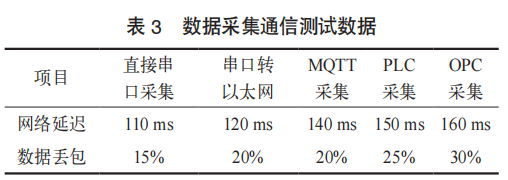

3.2 数据采集通信稳定性验证

为了评估通信稳定性,在环境可靠的情况下,针对五种通信采集方式进行多维度通信测试,以网络延迟和数据丢包为测试指标,监控各通道网络延迟和数据丢包,直接串口采集用硬件采集稳定,用串口转以太网和MQTT采集相对稳定,PLC采集和OPC采集比较稳定,结果见表3,结果表明,系统通过LabVIEW多线程调试与容错机制设计,为后续的系统优化和数据采集策略提供了有力的数据保障。

4 实施

在实施阶段,数据采集系统的构建是整个项目的核心关键环节。通过使用Lab VIEW上位机编程技术,开发了一套高效且稳定的数据采集系统,专门用于对厂区内的各类表具进行数据采集与监控。该系统充分考虑了现场表具设备之间的差异性以及通信协议的多样性,能够兼容多种工业常用通信协议,如串口转以太网、OPC和MQTT等,从而确保表具与上位机之间具有良好的通信稳定性。

在具体实施过程中,首先需要对各类设备的类型、通信方式及通信参数进行深入了解,并完成相应的参数配置与匹配工作。随后,通过串口模块实现LabVIEW上位机软件与设备之间的通信连接,如图5所示。接着,在LabVIEW平台上利用图形化编程手段,完成数据的读取、解析与格式转换等操作,并将处理后的数据写入MySQL数据库中进行存储。

图5 数据采集应用

该系统具备良好的扩展性,不仅可以用于表具的数据采集,还可接入水温传感器、压力变送器等其他类型的监测设备,实现对工厂关键运行参数的实时采集与监控,为生产管理提供有力的数据支持,显著提升了抄表工作的效率与准确性。

5 结语

本文通过Lab VIEW能耗采集系统的设计,结合现场调研、分层架构设计以及多维度试验验证,成功实现了在工业复杂场景下对多源异构表具数据的稳定采集与高效传输。系统采用了五种通信方式的混合架构,确保了数据的实时性与完整性,同时兼顾了远程传输和跨平台集成的需求。提升了数据采集的准确性和效率,有效降低了30%的运维成本。展望未来,我们将持续优化系统设计,并探索更多创新技术,以进一步提高能耗数据采集的智能化水平,为产业数智化转型做出最大贡献。

参考文献

[1] 张志杰,刘佳,赵帅,等.一种云容器集群的分布式管理系统及方法:CN202510207167[P].2025-03-28.

[2] 郭芬.节能系统底层数据采集原理[J].变频器世界,2024(9):68–71.

[3] 邹传智.基于多串口转以太网的数据采集及分析系统设计[D].上海:东华大学,2017.

[4] 刘永战.基于MQTT的远程数据采集与实时控制系统设计和应用[J].物联网技术,2025,15(4):64–67.

[5] 鲍秋辉.基于PLC的发动机数据采集与监控研究[J].科学与信息化,2024(21):101–103.

[6] 胡宁,刘冬,仲继伟.基于OPC和微服务的矿山数据采集及应用[J].中文科技期刊数据库(全文版)工程技术,2024(1):45–50.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:曾磊 杨川 周露平 雷川琦 徐志勇,单位:上汽通用五菱汽车股份有限公司重庆分公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

激光雷达传感器与自适应计算在汽车中的关键作用

随着激光雷达等传感器检测技术在自动驾驶体验中愈发重要,一个强大而精简的、能够以低时延提供高性能的处理平台,对于实现安全关键功能所需的深度分辨率至关重要。自适应计算将 AI 引擎与 FPGA 相结合,以优化实现上述目标所需的目标检测与数据调节,从而加速其发展,使其成为汽车品牌可信赖的、提供精准可靠性能的解决方案。

2025-09-24 Wayne Lyons

-

汽车座椅制造中的Andon系统优化

汽车座椅生产中,传统暗灯(Andon)系统仅能显示生产中的缺陷,难以满足管理需求。通过西门子S7-300PLC设计缺陷收集功能并与Andon系统结合,优化后改进工艺,应用后生产线效率提升20%以上,运营成本降低20%,次品率降低,为智能化管理提供支撑。

2025-09-13 黄晨馨 刘祖韵 祝义鑫 陈梦娇 龙凯 魏东 杨珍珍

-

基于前照灯自动线的仿真优化研究与应用

本文通过使用Plant Simulation仿真软件,模拟前照灯自动化生产线生产过程,运用Simtalk语言实现设备动作逻辑仿真,通过参考ECRS节拍库,设置仿真参数,模拟并设置产线的工作时间、设备停机时间和产品良率等,保证了仿真数字化模型与实际产线的一致性。该方法有效地提升了自动化生产线的生产效率,降低了设备投资费用并减少产线投产后的运行风险。

2025-09-12 闫西平 宋丽君 张伟刚

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多