全链路尺寸智能管理系统的开发与应用

0 前言

汽车制造业作为国家经济的支柱产业,其技术水平和发展速度备受关注。在汽车制造过程中,尺寸控制是至关重要的环节,它直接影响到汽车制造的整体水平与精度。研究表明,通过精确的尺寸控制,可以有效避免制造过程中的质量问题,进而提升汽车的整体质量。随着数字化管理和智能化管理技术的不断进步,如何在汽车制造过程中实现高精度尺寸控制已成为行业内的研究热点。本研究旨在探讨尺寸控制对汽车制造质量的影响,以及数字化和智能化管理在提升尺寸精度方面的应用,为我国汽车制造业的发展提供有益参考。

1 系统分析

1.1 我国汽车零部件尺寸控制现状及管理挑战

随着我国汽车制造业的快速发展和汽车销量持续增长,零部件尺寸控制作为智能制造的核心环节,其重要性日益凸显。然而在数字化转型背景下,行业仍面临多重系统性挑战。

(1)数据治理困境

1)数据孤岛严重:尺寸数据分散在不同角色(如项目负责人、供应商等)及地理位置(如基地、试验生产线等),导致信息共享效率低下。

2)数据真实性存疑:供应商数据造假现象普遍(30%以上),影响整车精度匹配。

(2)技术发展瓶颈

1)核心技术受制:国外工业软件的技术垄断限制了行业自主发展。

2)人才断层明显:尺寸分析高度依赖专业人员经验,新人难以快速胜任。

(3)运营效能短板

1)验证周期冗长:传统人工统计导致项目验证超过3个月,制约新车上市节奏。

2)成本高:不合格零部件返工处理大幅增加制造成本。

(4)质量管理缺陷

单个零部件合格率低直接影响整车感知质量,反映出现有管理体系仍需完善。

1.2 需求分析

在考量汽车行业宏观发展趋势及当前零部件尺寸精度管理所面临的挑战的基础上,我们深入研读了包括范孝辉的《基于汽车零部件尺寸精度数字化管理模式研究与应用》以及付晓静等人的《商用车整车及零部件测量业务管理系统》在内的多篇学术文献。这些研究一致指出建立统一的数据平台对于提升行业标准至关重要,并且在数据采集、管理、测量报告生成与数据分析等领域提出了许多有价值的见解。受到这些研究成果的启迪,我们提出一套全链路尺寸智能管理系统,旨在通过实现尺寸信息的全生命周期管理及多维度智能分析,有效应对现有的业务挑战。

2 系统设计

2.1 系统架构

2.1.1 总体架构

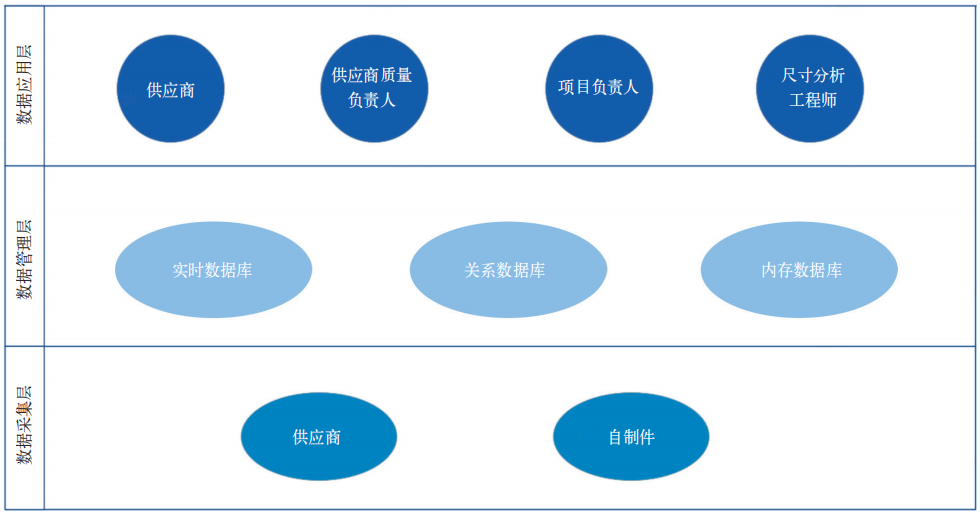

系统总体架构如图1所示,包含数据采集层、数据管理层和数据应用层三个层次,具有灵活配置、易集成和易开放等优点。

(1)数据采集层:负责与各独立系统进行通信,通过数据接口接入来自多个系统的数据,实现跨系统的数据集成。

(2)据管理层:采用多数据库联合的方式,支持对各类结构化和非结构化数据的有效管理和存储。

(3)数据应用层:根据具体应用场景设计和开发功能模块,旨在深度挖掘数据价值并加以有效利用。

图1 系统总体架构

2.1.2 技术架构

(1)技术架构

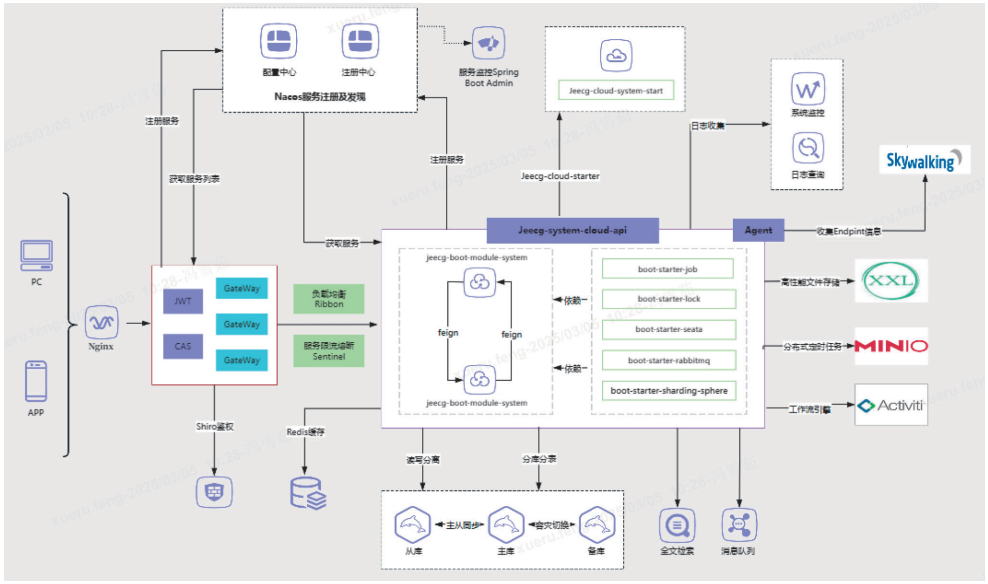

如图2所示,后端使用Java语言开发,前端使用VUE开发,采用微服务架构设计。

图2 技术架构

(2)核心技术

1)汇聚分析技术:实现数据的高效聚合与分析。

2)视觉AI技术:提升系统智能化水平。3)虚拟仿真技术:用于仿真车型展示,提供直观的三维视觉效果。

(3)核心算法与功能

1)分治算法:用于报告生成过程,有效避免数据交叉干扰。

2)AI智能模型:用于深入分析问题原因,提升决策支持能力。

2.2 系统业务流程

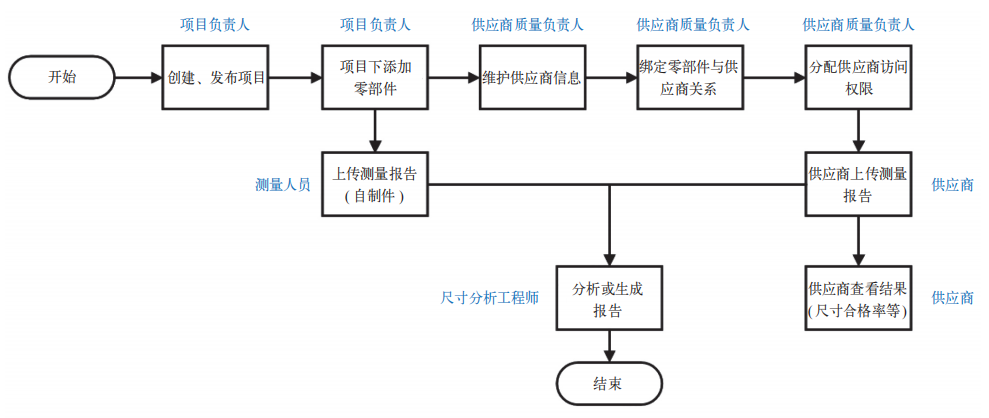

业务流程如图3所示,系统涵盖所有与尺寸业务相关的角色,包含项目负责人、供应商质量负责人、供应商、尺寸分析工程师及内部测量人员,可以制定标准化作业流程,精益化管理尺寸数据。

图3 业务流程

2.3 系统功能

系统旨在全面覆盖四种关键尺寸角色的全生命周期管理,确保从项目启动到尺寸分析验证乃至报告导出的每一个环节都得到精细化处理。

2.3.1 项目负责人

项目负责人主要负责项目的管理和车型零部件的管理工作。在项目管理方面,其职责涵盖项目的创建、编辑和删除等基本维护任务。完成这些维护工作后,项目与相关零部件需经过发布流程,以便与后续的数据进行绑定。

2.3.2 供应商质量负责人

供应商质量负责人主要负责供应商所有信息的维护管理,包括供应商信息维护、将供应商与零部件进行绑定及供应商分配系统权限。

2.3.3 供应商

供应商获得访问权限后,登录系统维护测量信息及查看分析报告结果。其中供应商的测量内容在上传系统前需要使用加密工具进行加密,以确保数据的安全性。

2.3.4 尺寸分析工程师

尺寸分析工程师通常需要进行大量的尺寸分析工作,通过多维度的分析来验证尺寸是否符合标准。本系统从尺寸分析和测量分析两个角度提供了功能,以满足这些需求,并同时提供了必要的基础数据支持与管理。

(1)数据管理

数据管理涵盖零件结构树管理、测量样本管理、零件管理以及项目配置等方面。

1)测量样本管理:包括维护内部测量信息和查看供应商上传的测量样本信息。

2)零件管理:零部件信息与项目负责人维护的零部件信息为同一数据。在此,除维护基础零部件信息外,主要维护与零部件相关的信息,如3D数模、测量信息的标准值和功能尺寸等。

3)零件结构树:维护各个零部件之间的层级关系。

4)项目配置:用于配置项目相关数据,包括车型图片上传、设定车型下各种合格率目标线以及触发预警规则设置。

(2)尺寸分析

尺寸分析包括预警列表、匹配分析和深追分析。

1)预警列表:系统监控到异常后,调用AI模型进行原因分析,并将分析结果以消息形式推送。不同人员查看该列表时,会显示不同的异常列表。用户可对每条消息设置已读状态,也可查看消息并分析问题原因。

2)匹配分析:依据测量数据进行虚拟匹配,以减少返工情况。匹配分析有两种类型,即虚拟Cubing和虚拟PCF。

3)深追分析:深化追踪分析不仅是一项能够追溯数据的强大功能,同时也是大屏数据可视化展示的核心。一共三层界面:项目总览、项目详情和车辆详情。

①项目总览:用于分析人员或领导快速了解各个项目尺寸质量的总体情况。

②项目详情:用于了解项目尺寸质量的整体趋势以及指定车辆的尺寸情况。

③车辆详情:车辆详情由3D数模、零部件结构及合格率构成,其中3D数模上的每个测点都可进行深追分析,查看测点的各种趋势分析。

(3)测量分析

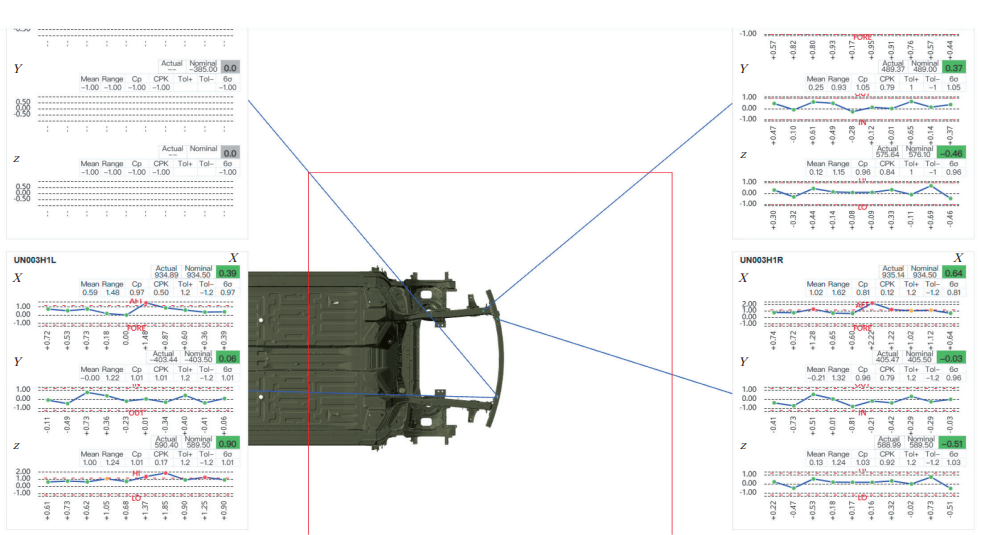

测量分析包括模板制作、数据查询及功能尺寸。

1)模板制作:旨在为数据查询中的报告导出提供便利。该过程采用动态制作方式,支持创建多点或单点模板。每个模板均可根据用户需求自定义设置导出的数据内容,确保报告的灵活性和个性化,满足多样化的信息展示需求。

2)数据查询:数据查询是尺寸分析工程师的一项核心职责。与CM4D系统类似,该功能允许用户查看分析结果并导出报告。具体来说,数据查询功能涵盖自制件和供应商来件两方面。通过设置不同的检索条件,工程师能够获取各类数据并审查其合格率等关键指标。此外,还支持选择模板以生成并导出报告。

3)功能尺寸:可根据不同检索条件检索不同合格率数据,同时支持查看详情并导出报告,如图4所示。

图4 导出报告

3 系统应用效果

本系统的应用在多个方面取得了显著成效。

在数据管理与质量方面,通过建立统一的数据平台有效解决了数据孤岛问题,实现了跨部门、跨地点的数据共享与协作,并支持深入分析和趋势报告生成;同时引入严格的数据验证机制和实时监控功能,确保了数据的真实性和准确性。

在技术与人才方面,自主研发的技术架构打破了国外工业软件垄断,并通过直观的操作界面和知识库支持降低了专业依赖性。在效率与成本方面,自动化报告生成和智能分析将验证周期从3个月缩短至51天,并通过精准分析功能累计降低返工处理成本2116万元。

此外,在质量管理方面,实现了全链路尺寸智能管理,对零部件合格率进行实时监控和优化,显著提升了整车感知质量。

这些成果充分体现了该系统在提升企业市场竞争力方面的综合效益。

4 结语

该系统可完美替代CM4D,实现专业数据的快速分析,并通过全链路尺寸智能管理系统的应用,全面提升尺寸业务的数字化核心能力。这一创新方案在新势力的冲击下应运而生,不仅解决了行业痛点和难点,还为整车开发周期的缩短和成本压缩提供了完整的解决方案。通过将专家经验和业务流程深度融入系统架构中,完善了尺寸质量知识图谱,从而有效提升了企业的核心竞争力。这一实践开启了全面生产质量数字化升级的新篇章,并为同行业提供了可复制、可借鉴的经验和服务方案。

参考文献

[1] 付晓静,贾艳辉,尚光明.商用车整车及零部件测量业务管理系统[C].2019中国汽车工程学会年会论文集(5).北京:机械工业出版社,2019:141-144.

[2] 孙海利.汽车零部件尺寸精度数字化管理模式探究[J].汽车测试报告,2023,(08):16-18.

[3] 范孝辉.基于汽车零部件尺寸精度数字化管理模式研究与应用[J].汽车与驾驶维修,2022,(12):30-32.

[4] 曹渡,刘永清.汽车尺寸工程技术[M].北京:机械工业出版社,2017.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:冯雪茹 连盼盼 高艳俊,单位:吉利汽车研究院(宁波)有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多