气缸盖火花塞孔加工质量问题分析与改进

火花塞孔是发动机气缸盖上的关键加工部位,它的加工质量直接影响到发动机的性能。火花塞孔的加工是机加工中的关键,火花塞螺纹安装孔是机加工中要控制的关键特性,火花塞螺纹孔加工不合格会直接影响火花塞的安装和产品性能。当安装火花塞配合时,外螺纹中径比内螺纹中径大,会影响螺纹的旋合性;反之,会导致配合过松而影响连接的可靠性和紧密性。

2015年2月5日,某发动机厂缸盖线OP130序10点23分更换T134刀具检查首件合格(从F1000面向F2000面进行检查),正常生产和按工艺文件监控频次检查。2015年2月7日凌晨1点该模块指导员抽检时发现螺纹异常(从F2000面向F1000面进行检查时螺纹止端大部分可以通过,仅有2~3个通不过)。发现问题后,工作人员立即向前追溯进行100%测量挑选,共挑选零件573件,其中问题零件344件。

问题分析

1.气缸盖火花塞孔的加工工艺

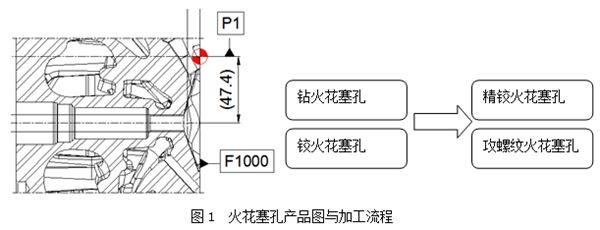

火花塞孔的加工分为粗加工和精加工,粗加工分为钻火花塞孔与铰火花塞两个工步,精加工分为精铰火花塞孔与攻螺纹火花塞孔两个工步。火花塞孔产品图与加工流程如图1所示。

2.气缸盖火花塞孔加工超差质量问题原因分析

质量事故发生后,从人机料法环测6个方面进行分析调查并做了一系列实验,排除了设备精度、上道工序零件不合格以及环境等方面的影响因素,确定了产生火花塞孔加工超差质量事故的两个要因:测量和刀具。测量不规范,没有及时发现零件不合格是造成批量事故的直接原因;刀具问题是产生不合格品的主要原因。

(1)测量问题

对螺纹的测量分为综合测量和单项测量。综合测量是用螺纹极限量规进行检验,其实质是用螺纹的极限轮廓控制螺纹各参数误差综合形成的实际轮廓,检验效率高、操作简便,广泛应用于大量生产的场合。单项测量是用万能工具显微镜或轮廓仪等测量螺纹中径、螺矩和牙型半角等参数,一般用于高精度螺纹参数测量中,生产中为了找出影响产品质量的原因,以便对螺纹加工工艺进行分析,有时也需要进行单项测量。

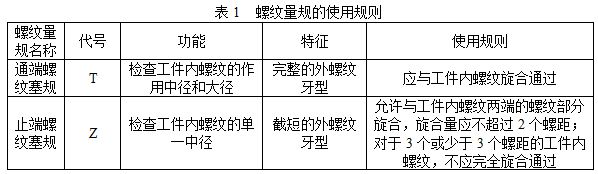

气缸盖火花塞孔加工属于大批量生产,使用螺纹极限量规进行综合测量。在上岗前,对操作工进行了量具使用培训,螺纹量规使用规则如表1所示。

气缸盖火花塞孔是通孔,加工时刀具从F2000面进入加工至F1000面,加工后零件从机床中取出时F1000面朝上在辊道上流至下一工序。操作工检查时螺纹量规从F1000面旋入检查方便,通规完全通过,螺纹孔从F1000面进入有3~4个螺矩是合格的,止规不通过,判断零件合格。这样测量误判就造成了批量不合格零件产生。如果翻转零件从F2000面检查,就能及时发现零件不合格并采取措施,避免产生批量质量事故。

(2)刀具问题

中心内冷孔

我们在该质量事故发生后,对设备进行换刀,换刀后螺纹检测合格。对更换下来的刀具进行确认,发现刀具中心内冷孔贯通(见图2),而正常刀具中心内冷孔端部密封,切削液侧喷。

针对出现的批量质量事故,查找要因,让故障再现,我们于2月11日15点对同类刀具进行试验,内冷孔贯通刀具加工第1件时检查合格,加工第2件时不合格,螺纹孔加工超差。最终确定,刀具内冷孔贯通是造成批量事故的要因。

针对要因,用5个为什么的方法找到造成内冷孔贯通的主要原因,最终确认刀具经过刃磨,比正常刀具短了3mm,该丝锥在刃磨后生产使用时,中心孔粘合剂堵头在进行加工过程中部分脱落,导致切削液侧喷压力减小,冷却不充分,切削刃粘屑,螺纹孔加工超差。

质量改进

1.临时措施

(1)测量培训和加严检查

针对测量不规范造成没有及时发现不合格零件的原因,举一反三,对生产线全员进行量具使用标准化培训。特别是对内螺纹用极限量规的使用进行理论和操作现场培训,要求:用手将通端螺纹塞规轻轻旋入已加工内螺纹时,能够通过内螺纹的总长;止端螺纹塞规旋入已加工内螺纹时,螺纹通孔任何一端的旋入均不得超过2个螺距;使用螺纹量规时,应首先清除被检螺纹的毛刺和飞边,尤其是要注意螺纹牙前端非全型螺纹的歪斜,以免造成测量误判。

对火花塞孔进行加严检查,由原来的每班检查一件,改为每30件检查一件,以便及时发现不合格并进行追溯,避免批量质量事故的发生。

(2)刀具重磨要求

因为在调刀间刃磨时,工艺未明确丝锥的可刃磨长度,导致丝锥经刃磨后,堵头处被切割,堵头与内冷孔结合长度变短,加工时堵头容易部分或全部脱落。刀具技术员进行刀具试验跟踪,重新定义丝锥重磨极限,确认丝锥重磨后粘合剂堵头的可靠性。

(3)质量问题再现与临时100%检查

实施临时措施以后,我们从2015年3月至8月连续跟踪5个月,未发现火花塞孔加工超差的零件。

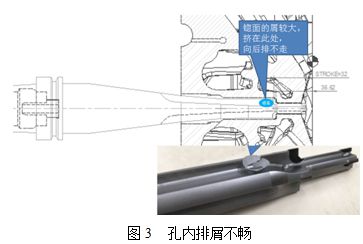

2015年8月底,我们执行加严检查抽检时,发现1件零件火花塞孔加工超差,往前后追溯分别检查30件未发现异常。对火花塞孔加工超差零件进行分析,确认是孔内排屑不畅(见图3),刀具粘屑造成孔加工超差。此问题在解决之前,螺纹孔加工超差可能会重复发生。

制定临时措施,在下线检查质量门工位,100%对零件进行检查挑选,每天挑出约5件零件螺纹孔加工超差,废品率高达1.2%。

2.工艺试验与改进

(1)火花塞孔加工超差工艺分析

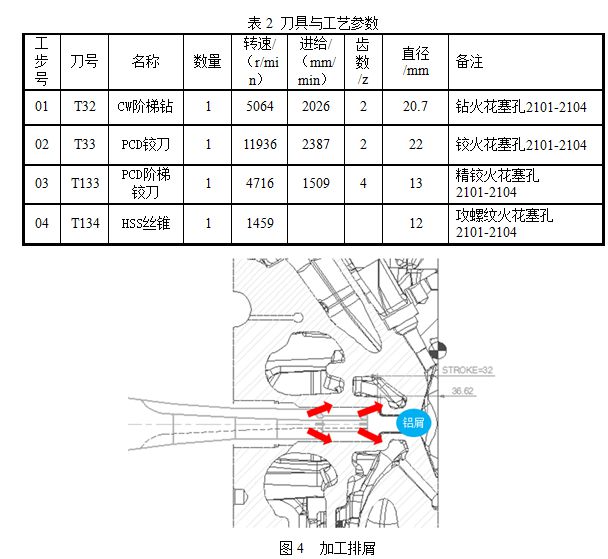

火花塞孔加工各工步刀具与工艺参数如表2所示,为解决孔内铝屑问题,需要做工艺试验进行分析和改进。

工艺试验时,程序选定手动模式,走单步确认,分别在T133和T134加工完退刀后取出零件观察,如图4所示,在精加工火花塞孔T133退刀时,内冷切削液冲屑将铝屑冲到火花塞孔口,T134攻螺纹时挤压铝屑粘在切削刃上,导致螺纹加工超差。

(2)工艺试验

为减少火花塞孔内铝屑,避免火花塞孔加工超差,我们进行了如下工艺试验:

①更改冲屑压力,将刀具T133冲屑压力从6MPa降到4MPa,观察零件状况,切屑依然堆积在火花塞螺纹底孔内,没有明显改善。

②调整工序,将原来在同一工序OP130加工的火花塞孔精铰和攻螺纹分开,把攻螺纹火花塞孔移到后面工序OP170。OP130下料时,F2000面翻转向下,OP130下料滚道的振动、OP140切削液的冲洗以及OP140上下料时的振动,可以去除火花塞螺纹底孔内的大部分铝屑,铝屑掉落(见图5)。还有一部分大铝屑卡死在火花塞孔底孔里不能出来,造成攻螺纹时火花塞孔加工超差。

(3)工艺改进

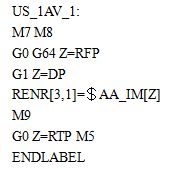

更改冲屑压力,调整工序后,采取单步加工,刀具快退确认,T133加工退刀后火花塞孔口依然有铝屑堆积。铝屑多,底孔孔径小,刀具退刀时切削液冲洗不仅难以将铝屑冲出去,还会造成铝屑堆积卡死。为解决此问题,我们对加工程序进行了优化,在T133加工后刀具快退前关闭内冷冲屑,这样不会有切削液冲洗造成铝屑卡死在底孔内,而且刀具退出时也可以带出部分铝屑。优化程序段如下:

3.改进效果与经济效益

优化程序后跟踪30件零件,T133加工后火花塞孔口无铝屑堆积,且零件流到OP170后底孔内无铝屑,T134攻螺纹时不会挤压铝屑导致孔加工超差。在OP320进行100%检查火花塞孔螺纹,跟踪T134换序和T133优化程序后的效果,连续跟踪2个月,火花塞孔加工超差零件数量为0,取消临时工艺100%检查。

通过质量改进,每年可减少因火花塞孔加工超差造成的工废数为2400件,每个气缸盖成本约为600元,每年节省的废损成本为144万元。同时,工艺改进后铝屑不再堆积,减少了T134刀具的磨损,可以提高刀具寿命。另外,火花塞孔加工超差废损率为0,取消100%检测,可降低检测成本以及相应的质量管理成本。

4.根本措施

(1)丝锥重磨工艺优化

经过与刀具生产厂家的技术分析和刀具优化以及刀具工艺试验,确定了丝锥内冷孔的位置和内冷孔堵头的长度,重新定义了丝锥重磨极限,并推广到该生产线上所有螺纹加工刀具上,跟踪了半年,没有再发生重磨后丝锥内冷孔堵头脱落造成孔加工质量问题的情况。

(2)工艺改进正式化

更改加工工艺卡,将攻螺纹火花塞孔换序正式化。精铰火花塞孔程序优化正式化并推广到复制线相同加工设备上。对气缸盖上类似孔加工程序进行优化,解决孔加工后铝屑排屑不畅堆积造成的孔加工超差以及划伤等问题。

结语

本文针对EP缸盖火花塞孔加工超差质量问题,经过认真分析,着重从测量、刀具和工艺等方面进行分析研究和工艺实验,采取有效措施,彻底解决了气缸盖火花塞孔加工超差问题。本案例批量质量事故分析解决过程是复杂而曲折的,从表面分析开始,着眼于解决测量和刀具这些造成批量质量事故的直接原因,避免了再次出现批量质量事故的风险;当火花塞孔加工超差质量问题再现时,我们从现象到本质进行了认真分析,找到了火花塞孔加工超差的根本原因,进行工艺优化,使废损率降为0。解决本案例的经验和方法可推广到其他箱体类零件孔加工的质量问题分析中,不仅对设备加工及工艺优化具有良好的借鉴意义,而且对质量问题分析改进具有很高价值。

AI《汽车制造业》

龚淑娟

李峥

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多