水性漆水分烘干脱水率的研究

0 前言

20世纪80年代,水性漆第一次开始在欧洲和北美洲的通用汽车、沃尔沃汽车等大型汽车集团投入使用,之后,随着水性涂料的性能提升和水性工艺的完善,水性漆的应用占据越来越多的比例,据统计,全球已有超过70%的汽车企业投入到水性漆的应用当中了。

水作为水性漆中的主要成分,占比约为60%以上,因此,水性漆继承了水的大部分物化性能。水分子具有很强的极性,彼此之间有很强的氢键,所以,水的汽化热值很高,相较于有机溶剂,水性溶剂高5~7倍;在施工过程中,溶剂型油漆往往会雾化损失60%左右的溶剂占比,而水性油漆雾化损失仅为25%,远远低于溶剂型油漆。为了防止过多的水分在清漆烘干过程中沸腾造成针孔或者清漆层脱落等缺陷,施工工艺上要求水性漆中85%~95%以上的水分在清漆施涂前被除去,如此,则需要在加热闪干区增加额外的热量,使水分从漆膜中蒸发。

1 脱水率的影响因素及脱水设计参数

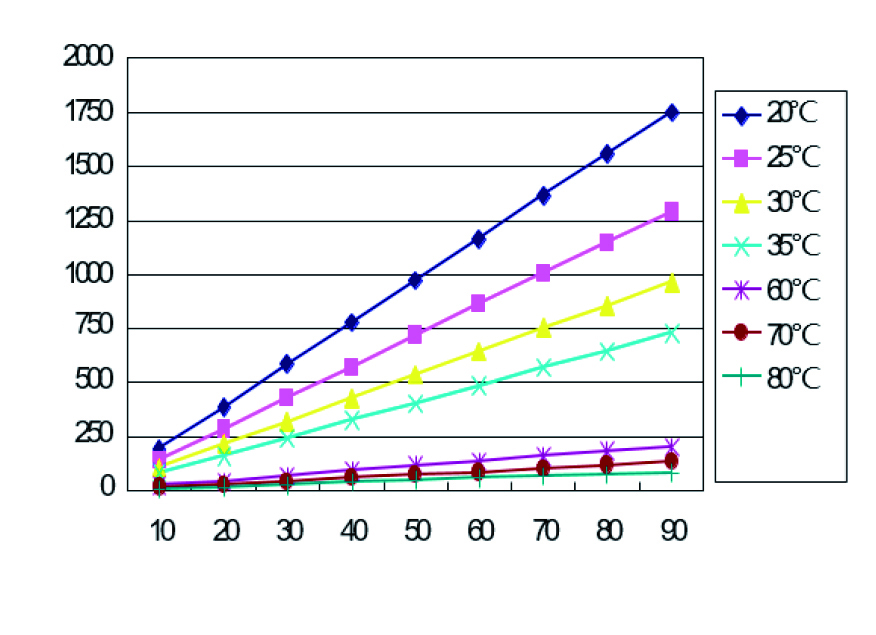

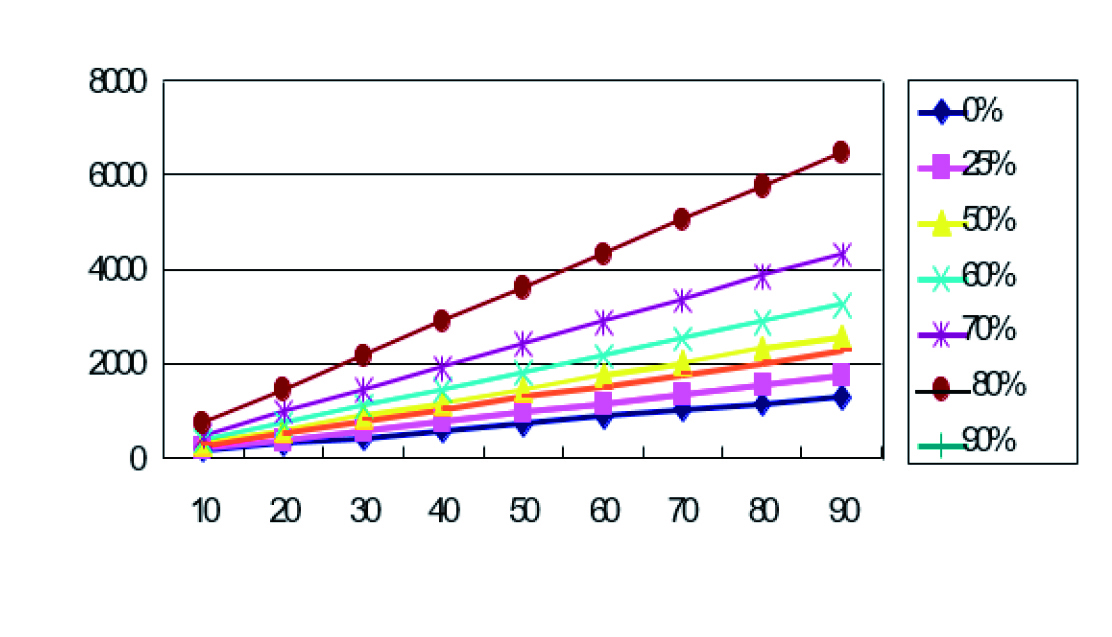

温度、湿度作为影响蒸发速率的关键因素,需要被精确地记录和控制,物理学研究表明,在一定的温度下,湿度越低,蒸发速率越快,湿度越高,蒸发速率越慢;而在一定的湿度条件下,蒸发速率则随着温度升高而加快。图1为0%相对湿度条件下,不同温度对蒸发速率的影响曲线;图2为25℃条件下,不同相对湿度对蒸发速率的影响曲线,由此可见,当相对湿度恒定时,蒸发速率与温度成正比,当温度恒定时,蒸发速率与相对湿度成反比。此外,除温度、湿度影响因素,水分烘干的对流风速、循环热风含水量及脱水时间等因素同样对脱水率起到至关重要的影响。

图1 0%相对湿度下,温度对蒸发速率影响

图2 25℃温度下,相对湿度对蒸发速率影响

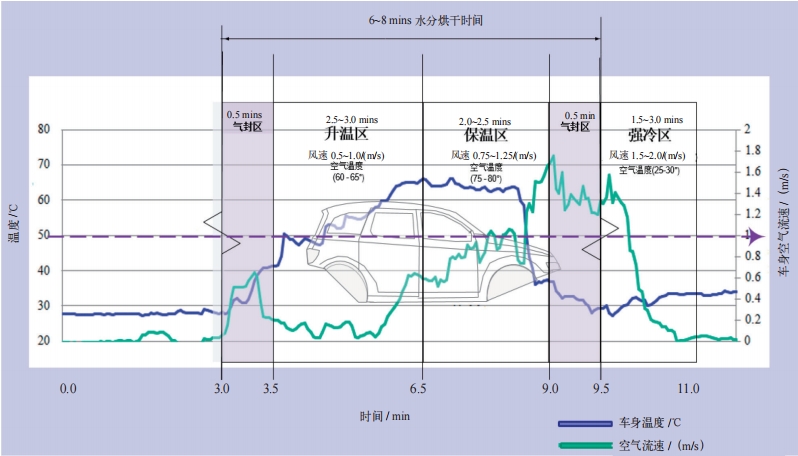

研究表明,越柔和的升温热风(较低的升温速率)越有助于水性漆膜中水的分散,而越强的热风流(较高温度的热风)越有助于水分在闪干炉中的蒸发,由此,通常在设计水分烘干炉时会采取两段脱水工艺:一段升温区一般设置空气温度为60~65℃区间,在距车身2~3cm处风速为0.5~1m/s的柔和热风;二段保温区一般设置空气温度为65~80℃区间,在距车身2~3cm处风速为1~1.25m/s的强劲热风;一二段烘干工艺总时间满足6~8min,如此,才能保证水性漆的脱水效果。随着水性漆膜水分的蒸发,循环热风中的含水量则越来越高,图2所示蒸发速率会随着相对湿度的增加而降低,所以,在生产过程中需要不停地排掉一部分含水汽的热风,同时需要不停地往闪干炉中补充一部分升温换热新风,以此来保证系统风平衡状态,此时则提出了对补充新风含水量的工艺要求,一般水性漆材料厂商会对循环热风的含水量提出8~12g/kg(每1kg空气中含水质量)的限值,偏上限的要求,含水量波动会造成产品质量的波动,偏下限的要求,则会对设备投资造成增加,因此,在做生产线设计时,通常会按照≤10g/kg的要求进行选型,来平衡车体连续进入带入的水分。图3为水分烘干设计参数。

图3 水分烘干设计参数

2 脱水率的测量及控制

脱水率是表征闪干炉脱水能力的关键指标,是影响水性漆外观质量的关键因素,根据以往经验,色漆脱水率需控制在85%~95%之间,脱水率过高会造成漆膜失光、发花及外观差等质量缺陷,脱水率过低则会造成针孔等质量缺陷,因此,脱水率控制计划往往设定为1次/周。

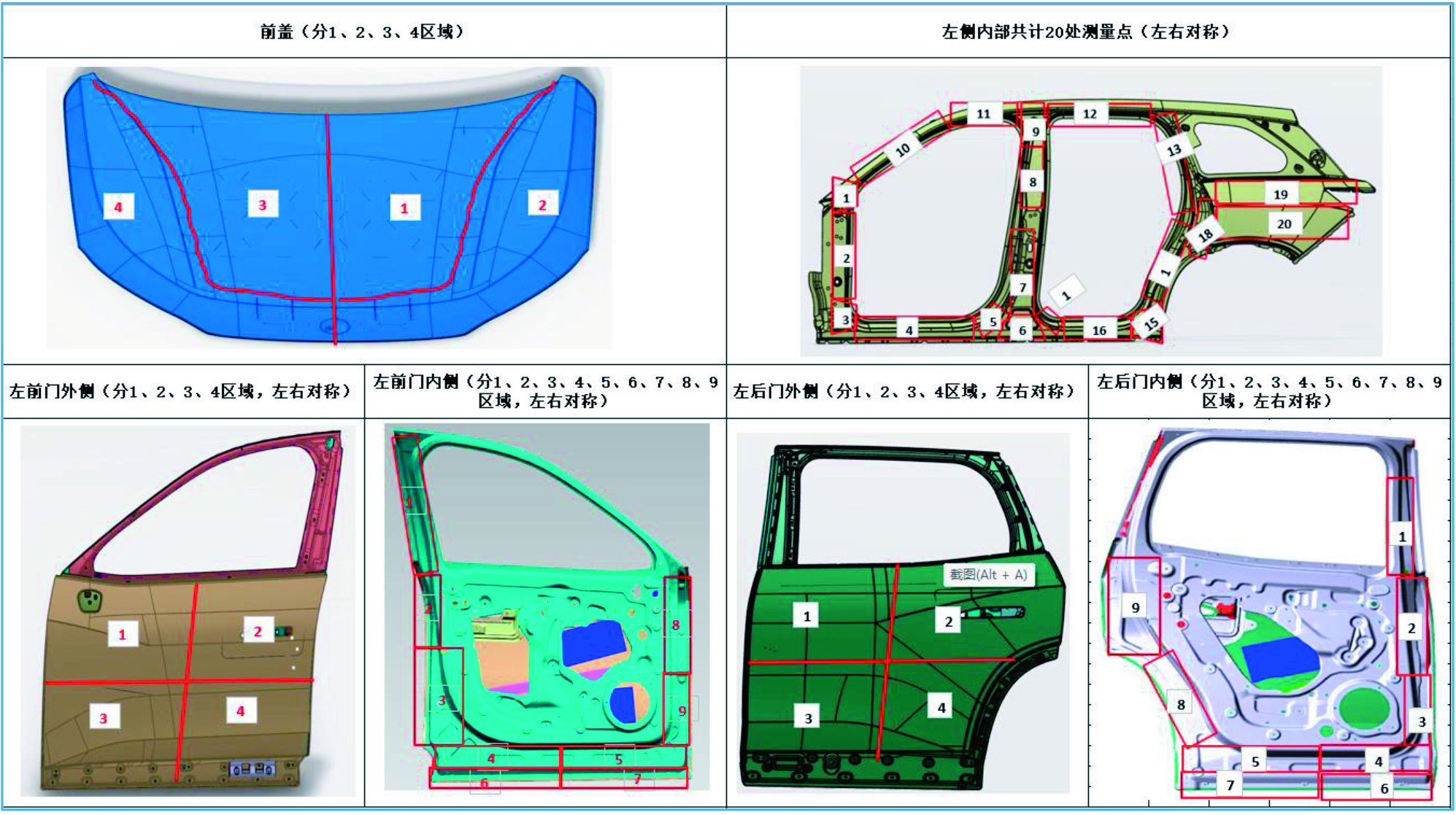

脱水率一般采取铝箔重量差值法进行计算。将铝箔纸裁成比纸框稍小的长方形,在铝箔纸的背面(光泽低的一面)用油性记号笔做好标记,用分析天平称量铝箔纸的重量,精确到小数点后四位,并做好记录,铝箔纸的重量记录为W1。将铝箔纸放在纸框下,正面(光泽高的一面)朝上,对齐放平。采用报废车进行测试,平面和立面同时测试,将对齐放平的纸框和铝箔纸四边用耐高温胶带牢固粘贴在车身上,随报废车上线喷涂,图4为脱水率测量点位图。

图4 脱水率测量点位

报废车随线正常喷涂后,从脱水闪干炉出来,撕开胶带,将纸框下的铝箔纸取出,注意取铝箔纸时,拿边缘没有喷漆的区域,不要碰到铝箔纸上的漆膜。将铝箔纸漆膜朝里对折叠起,再将开口的三边折起压紧,不让漆膜表面可挥发物再挥发出来,然后放在分析天平上称重,精确到小数点后四位,并做好记录,此重量记录为W2。将折成长方形的铝箔纸展开,然后漆膜朝里卷成桶状,注意手不要碰到漆膜,卷好后放入烘箱,在140℃烘烤30min后,取出放在分析天平上称重,精确到小数点后四位,此重量记录为W3。

脱水率计算公式:脱水率=(原重量-干重量)/原重量×100%,用百分数表示,精确到小数点后两位,表1为脱水率测量记录表,从表中数据得出,内板测量点位脱水率普遍低于标准数据,且部分数据左右侧存在趋势差异,针对内板脱水率低的现象,可通过调整闪干温度、调整节拍或加大开门角度等措施进行改善;针对左右侧趋势差异,可通过调整左右侧吹嘴角度来改善。

3 脱水率对产品质量的影响及解决措施

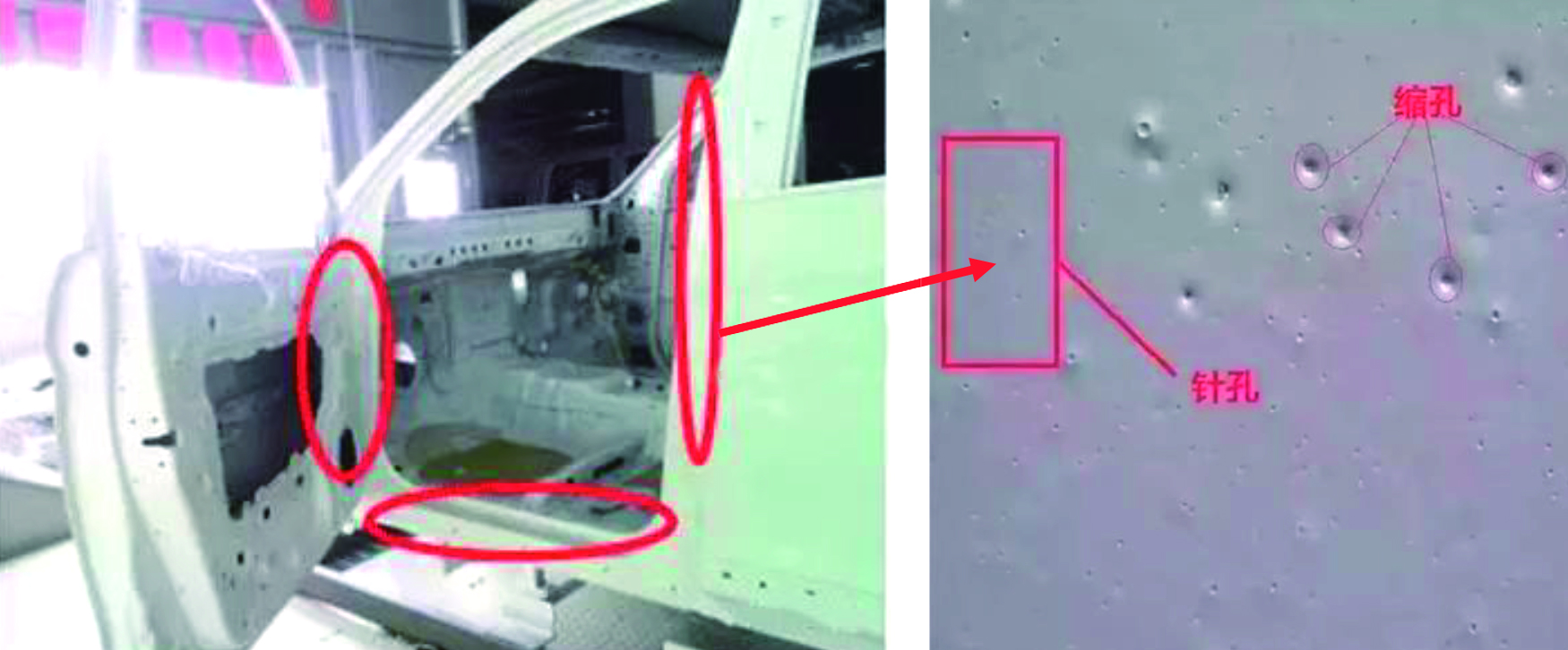

脱水率造成的现场产品质量问题主要以车门内板、铰链以及门槛梁处的“针孔”为主。“针孔”作为水性漆漆膜的典型缺陷之一,问题率占水性漆缺陷比率高达40%,严重影响一次下线合格率和交车效率。“针孔”形成的主要原因在于纯水作为水性油漆的稀释剂,存在高汽化热值不易挥发的特点,低脱水率的部位,在经过面漆烘干炉大于100℃(面漆烘干温度约140~160℃)的高温烘烤,残余水分出现高温沸腾,清漆层被汽化的水汽顶破而形成空气针孔,图5为针孔缺陷位置图及缺陷放大图。

图5 针孔缺陷位置图及缺陷

出现“针孔”缺陷时,视情节严重程度进行不同的补救措施,情况较轻时,可通过简单的抛光修饰进行弱化消除;情况严重时,则必须离线返修打磨后重新喷涂进行消除,不管是哪种补救措施,均带来作业工时和返修材料单耗的增加,影响交车效率,所以,针对“针孔”缺陷必须成立专项课题进行研究解决。

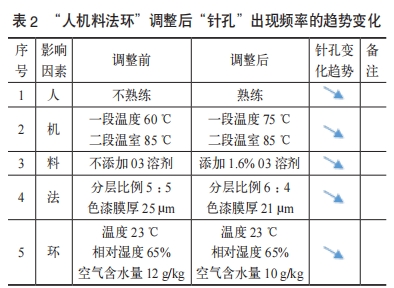

针对脱水率造成“针孔”缺陷的问题,从“人机料法环”五大方面进行分析。首先,人作为内板喷漆作业的执行者,因技能熟练程度和作业手法的不同,不同班次出现“针孔”的概率存在较大的差异;其次,闪干炉作为脱水率的功能单位,“脱水五要素”关键参数起着至关重要的作用;材料本身特性同样是影响脱水率的关键因素,水性溶剂挥发速率和表面慢干程度对“针孔”的减少有明显的缓解作用;水性面漆一般按照两遍成膜的方法进行施工,两遍成膜的膜厚比例同样是影响脱水率的重要因素;施工环境作为不可忽视的因素,温湿度参数及空气含水量也会造成脱水率的波动,从而造成“针孔”质量缺陷的产生。表2为“人机料法环”调整后“针孔”出现频率的趋势变化。

4 结语

水性漆的应用虽然已经相对成熟,而且漆膜防腐性能优于溶剂型油漆,但是水性漆对施工条件的敏感性缺点同样不容忽视,水分烘干作为水性漆施工工艺中的关键环节需要重点关注,否则作为水性色漆和溶剂型清漆结合的中间环节,任何一个参数的波动都会对产品质量带来批量性的影响。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:裴一庆 许能才 王兵 倪海华 王海丰 李文鹏 周磊,单位:合众新能源汽车股份有限公司。责任编辑龚淑娟,责任较对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多