人工智能技术在汽车制造业复杂机器人工位的应用

0 前言

工业机器人在汽车制造领域有着非常广泛的应用,已经达到了自动化的新阶段,柔性生产的高要求,需要不断提高生产灵活性,减少机器人的编程时间。

随着科技的发展,人工智能(AI)和机器学习(ML)为各行各业带来了很多创新应用和突破,能使机器人完成许多以前无法完成的任务。但是,如何构建、验证和部署先进的机器人系统,仍然是一个巨大的挑战。

1 人工智能与机器人技术的结合

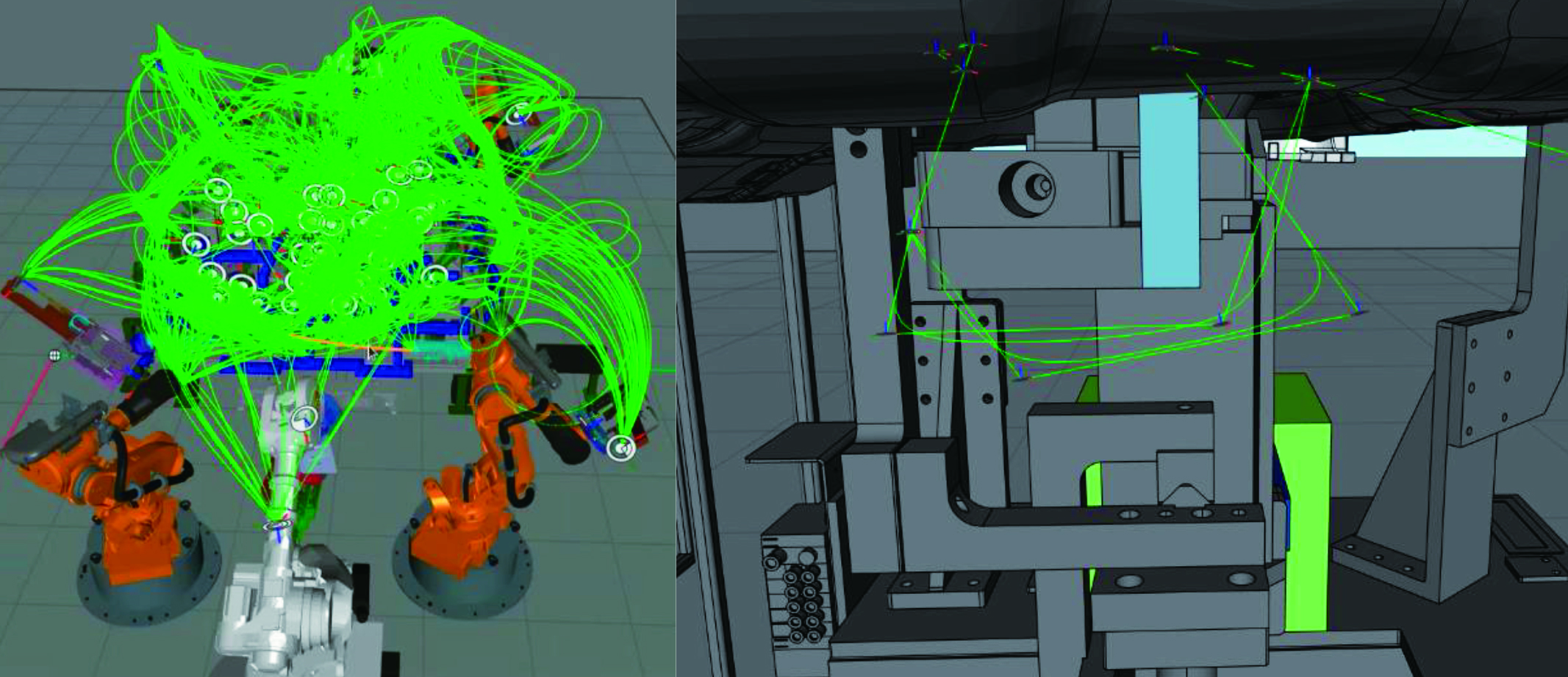

在汽车车身焊装工艺中,机器人点焊是白车身焊接最常见的连接技术,其中以总拼工位(图 1)高密度机器人工位为代表,多个机器人在同一区域工作,工位中空间狭窄,找到无干涉路径计算过程复杂。同时,多台机器人同时工作,机器人与机器人之间的协同处理比较困难。在多机器人同时工作的工位中,编写安全无碰撞机器人路径是另外一项繁琐且困难的工作。避免机器人干涉最简单方法是添加干扰区。这些区域是机器人工作空间的共享区域,可以由任一机器人保留防止碰撞。但干涉区的添加严重依赖机器人编程工程师的经验,不同的机器人工程师在不同位置添加的干涉区,会影响整个工位的节拍和效率。西门子数字工业软件和 RealtimeRobotics 合作,在 Tecnomatix® 产品组合中使用西门子工艺仿真软件和 Realtime Robotics 的硬件和软件技术,通过在生产之前使用人工智能自动化运动编程的方法,减低了机器人编程的难度,提高了机器人编程的效率和准确性,可以为制造商提供独特的附加价值。

图1 车身车间总拼工位

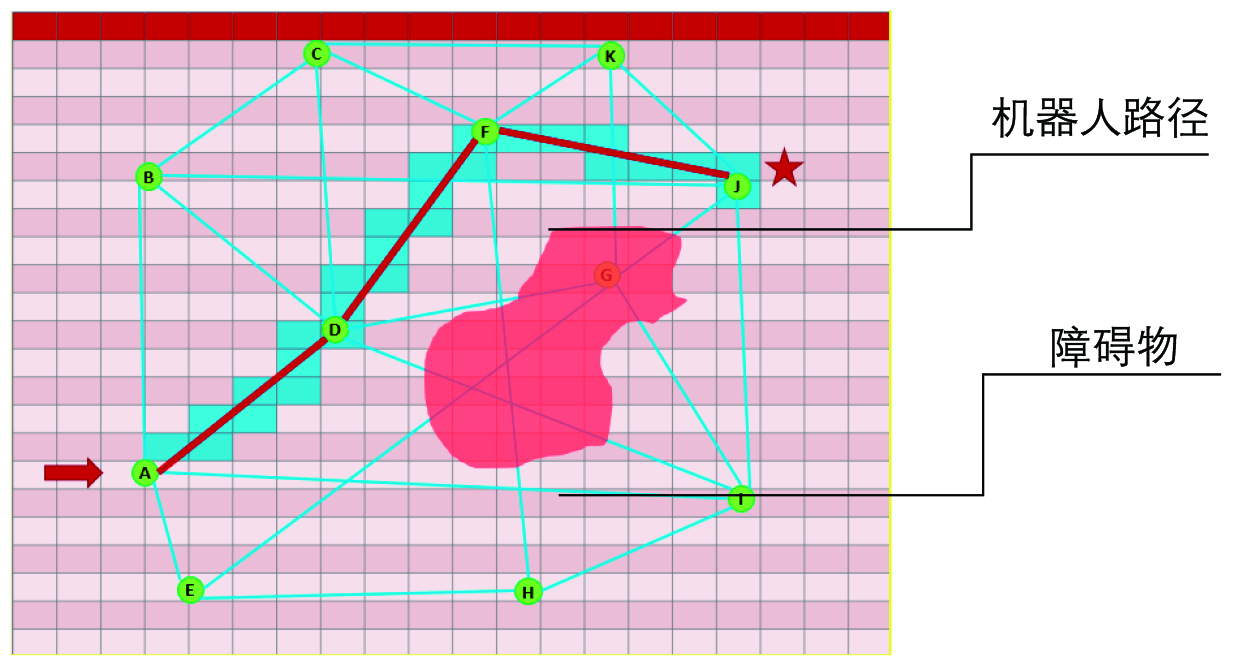

2 基于图形的运动规划

Realtime Robotics 的软件可以预先在机器人目标点之间生成多条备选路径,这些路径将各目标点相连。而在执行机器人运动过程中,Realtime Robotics 的软件将从所有备选路径中选出一条无碰撞干涉的最优路径,具体包括设置机器人当前目标点、检查碰撞干涉、消除碰撞的备选路径、找出最优路径及执行最优路径五个步骤。如图 2 所示,给定机器人的起始点 A 和目标点 J 后,Realtime Robotics 软件会把所有路径所在的三维空间进行分割,然后检查机器人之间的干涉和机器人与周围环境之间的碰撞情况,去除存在碰撞和干涉的路径,在剩余备选路径中找出最优路径,最后再经过平滑处理形成机器人的可执行运动轨迹。此路径所经过的三维空间也将被储存,当其他机器人在规划路径时,这些被占据的空间将被用于机器人之间的干涉检查。

图2 Realtime Robotics 软件计算机器人路径的示意图

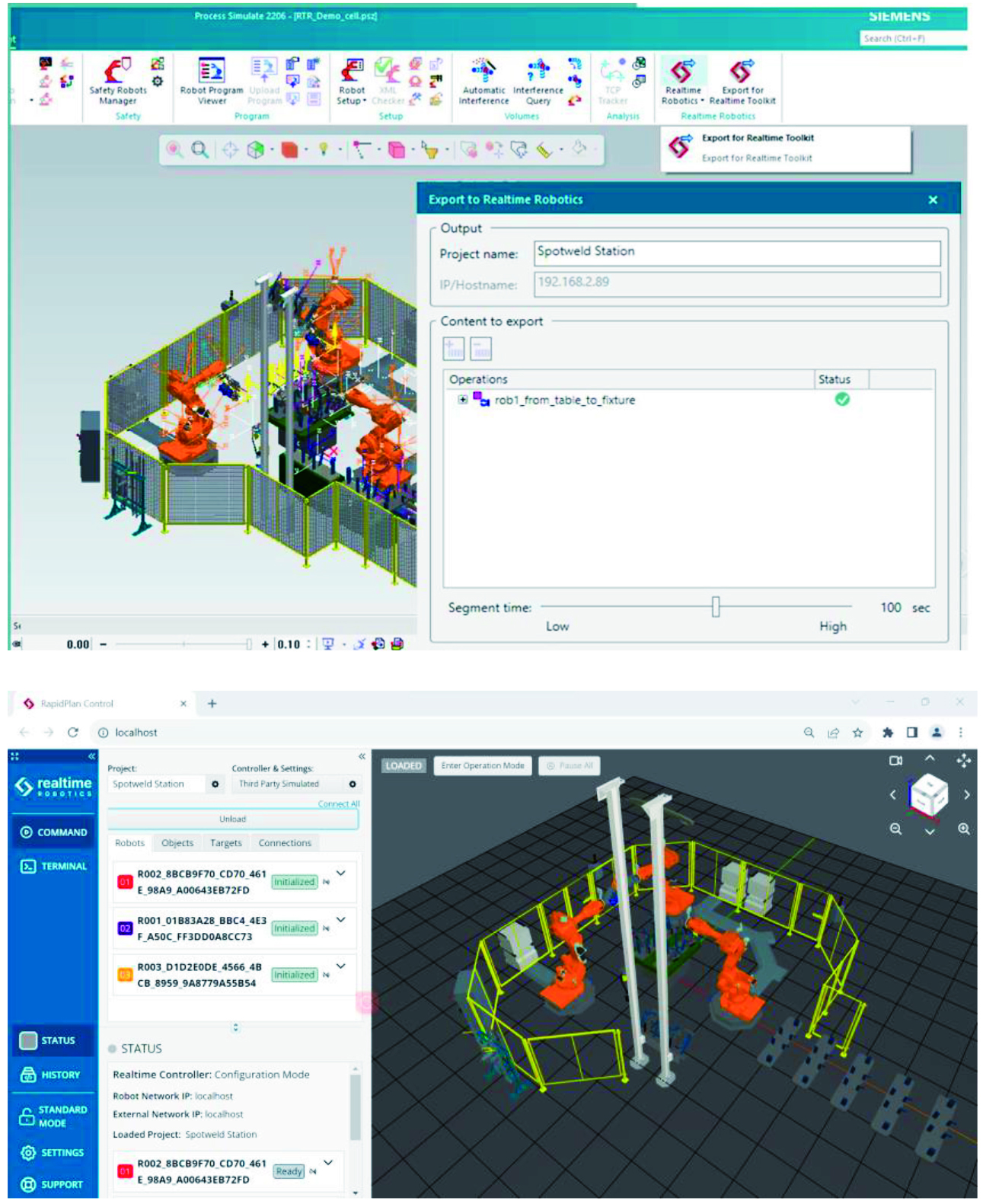

3 复杂工位工艺仿真和人工智能自动路径优化的集成应用

通常情况下,仿真工程师会在 Process Simulate 工艺仿真软件中对汽车零件、焊点和焊枪等设备进行分配,形成初步工艺,然后仿真工程师再手动编辑机器人路径。集成 Process Simulate 工艺仿真软件,利用 RealtimeRobot 人工智能的算法自动计算机器人路径的过程如下:

(1)在 Process Simulate 工艺仿真软件中制定初步工艺。

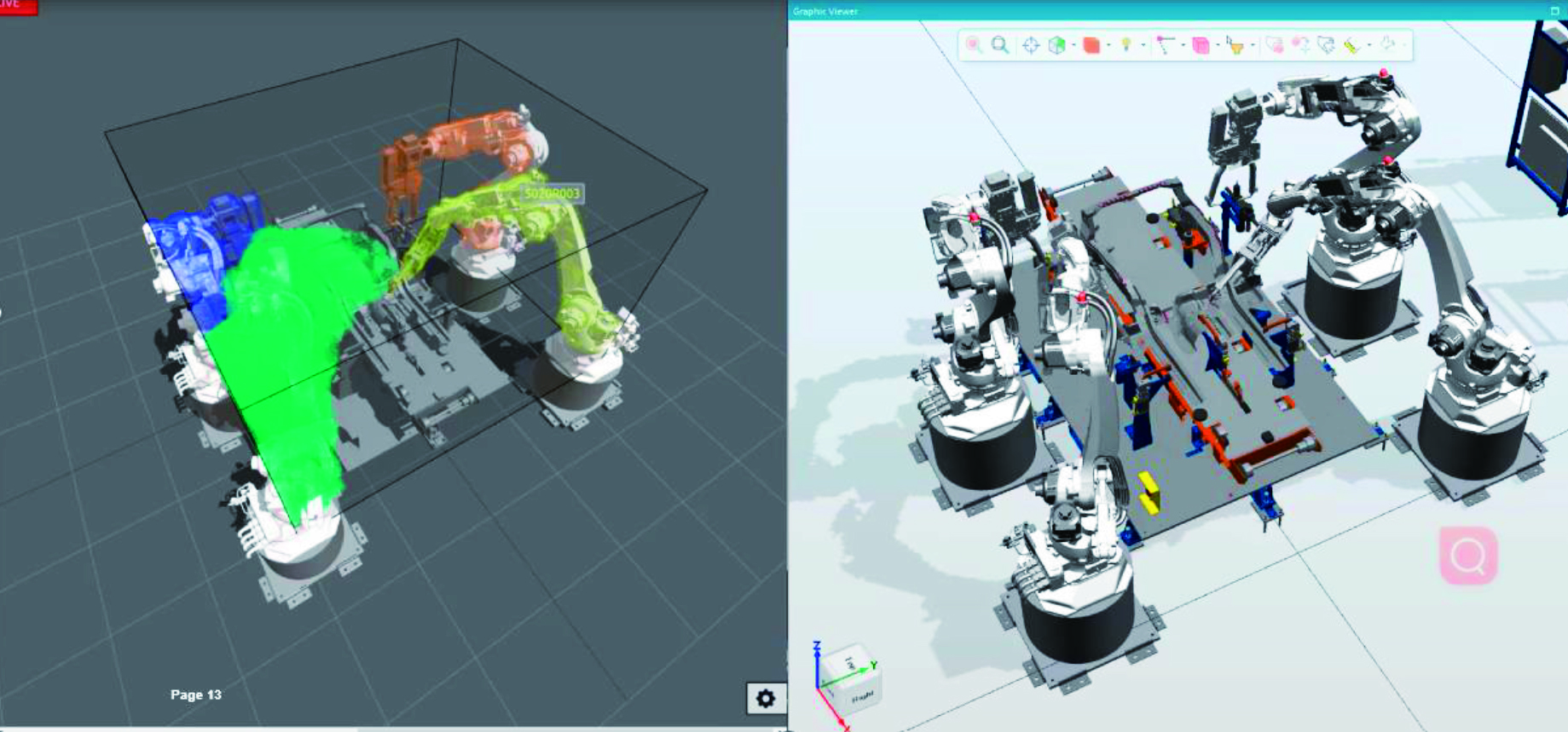

(2)在Process Simulate中使用Realtime Robot插件,把对应的工艺点、设备和零件发送到 Realtime Robot 软件,如图 3 所示。

(3)Realtime Robot 软件自动接收数据,并自动把空间网格化。

(4)在 Realtime Robot 软件中自动计算无干涉路径。

(5)在 Process Simulate 工艺仿真软件中设置:由Realtime Robot 控制器控制机器人,运行机器人程序,机器人在受到 Realtime Robot 控制器控制的基础上,记录机器人插补点,形成新的机器人路径,就可以把 RealtimeRobot 软件中自动计算的机器人路径记录回 ProcessSimulate 工艺软件中,如图 4 所示。

图3 从 Process Simulate 软件发送到 Realtime Robot 软件

图4 Process Simulate 软件中设置机器人受 Realtime Robot 软件控制并记录路径点

图4 Process Simulate 软件中设置机器人受 Realtime Robot 软件控制并记录路径点

4 人工智能自动优化复杂工位机器人路径的特点

4.1 复杂环境求解

复杂机器人工位的空间比较狭窄,对净空要求比较高的地方,对机器人路径规划的精度要求也比较高。在几毫米的有限空间中,有时候人工很难找到合适的机器人路径。还有些时候,虽然在目标工艺点能找到满足净空要求的姿态点,但是进出工艺点,由于焊枪过大,或者机器人姿态限制,人工很难找到合适的路径点。这些情况下,如果空间有解,那么使用人工智能自动去找解析路径,效率和成功率都比人工高很多。在 RealtimeRobotics 软件中 , 只需提供工艺点的坐标值,机器人在各坐标值之间的路径将被自动计算出来,如图 5 所示。这些路径可以使机器人在狭小空间中,不与周围环境发生碰撞地从一个目标点移动到另一个目标点,并且优化运动距离。

图5 在 Realtime Robot 软件中进行机器人路径规划

4.2 多机器人干涉区实时计算

同一工位的机器人,在工作过程中,需要进入到同一个区域工作,从安全角度考虑,需要对机器人进入该空间的先后次序进行严格的限定,以保证在同一时刻,只有一台机器人在此区域工作,确保不会发生多个机器人之间的碰撞。通常情况下,机器人工程师使用干涉区信号对进出干涉区域的机器人进行控制,如图 6 所示。无论是机器人现场示教,还是机器人离线编程,干涉区的设置,都是一件重要且耗时的工作。复杂的机器人工位,因为机器人数量多,空间狭窄,如何更好地添加干涉区,减少机器人等待,提高机器人工位的效率是一个很重要的痛点问题。一个高密度机器人工位,其机器人数量大于等于 8 台,或者一个总拼工位,其机器人数量往往超过 10 台,这样的复杂工位离线编程,往往需要耗费仿真工程师几天的时间完成。

图6 多机器人干涉区实时计算

Realtime Robotics 技术,在使用人工智能算法计算的过程中,在机器人及其运动部件的周围生成包络体,并将整条路径进行插值处理,在每个插值点上通过计算本机器人包络体与周围其他机器人包络体以及其他零件设备的碰撞,寻找出无干涉的插值点。有效缩小了每台机器人干扰区域的范围和占用时间,从而起到优化多台机器人运动节拍的效果。Realtime Robotics 在人工智能计算的过程中,对计算机硬件要求比较高,配置高的显卡、内存等会显著提高计算的效率。在我们之前的项目应用中,12 台机器人的工位,使用高性能笔记本工作站,2 h左右可以完成 12 台机器人的路径计算。与人工操作相比,显著提高了效率。

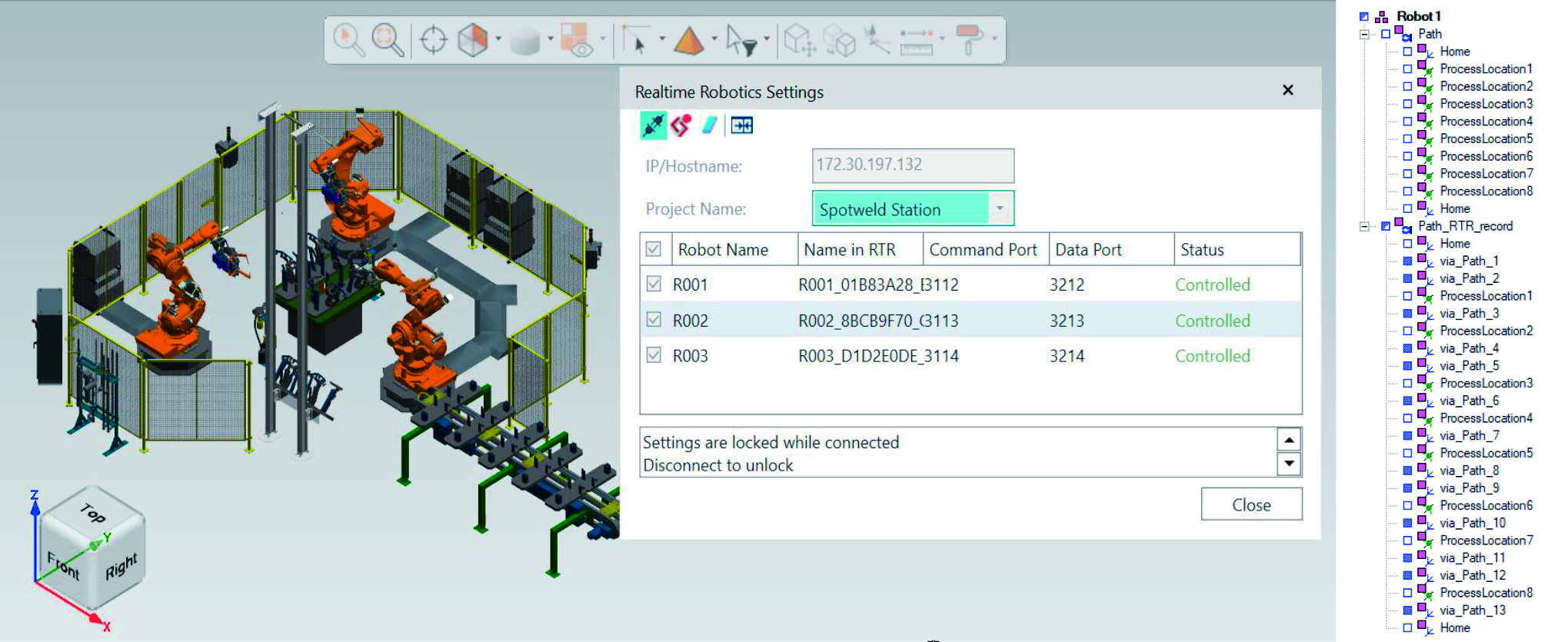

4.3 机器人节拍计算贴近实际机器人控制器

在机器人路径规划的过程中,工程师比较关心的问题,除了机器人路径的准确性外,还有机器人画弧的准确性和节拍的准确性。机器人在狭窄空间运动时,路径弧线的准确性直接影响机器人在生产现场实际执行任务时,是否有碰撞。路径以及画弧的准确性,又会影响到运动时间的准确性。

对于机器人关节运动的控制与计算,在实际机器人运动期间常见的关节运动的类型有耦合运动模式和独立运动模式两种。其中,耦合运动模式是比较常见的类型,所有的关节一起开始运动,也一起完成运动。需要最多时间的关节 ( 通常是因为移动最远 ) 以它特定的速度完成运动。其他关节运动速度比该指定速度慢一些,以便和移动最远的关节同时完成它们的运动。在独立运动模式中,所有的关节一起开始运动,每个关节以其特定的速度运动,独立完成各个关节的动作。机器人各轴耦合运动方式是多数机器人厂商常见的运动控制方式。Realtime Robotics 技术也是使用耦合运动计算路径插补点的。

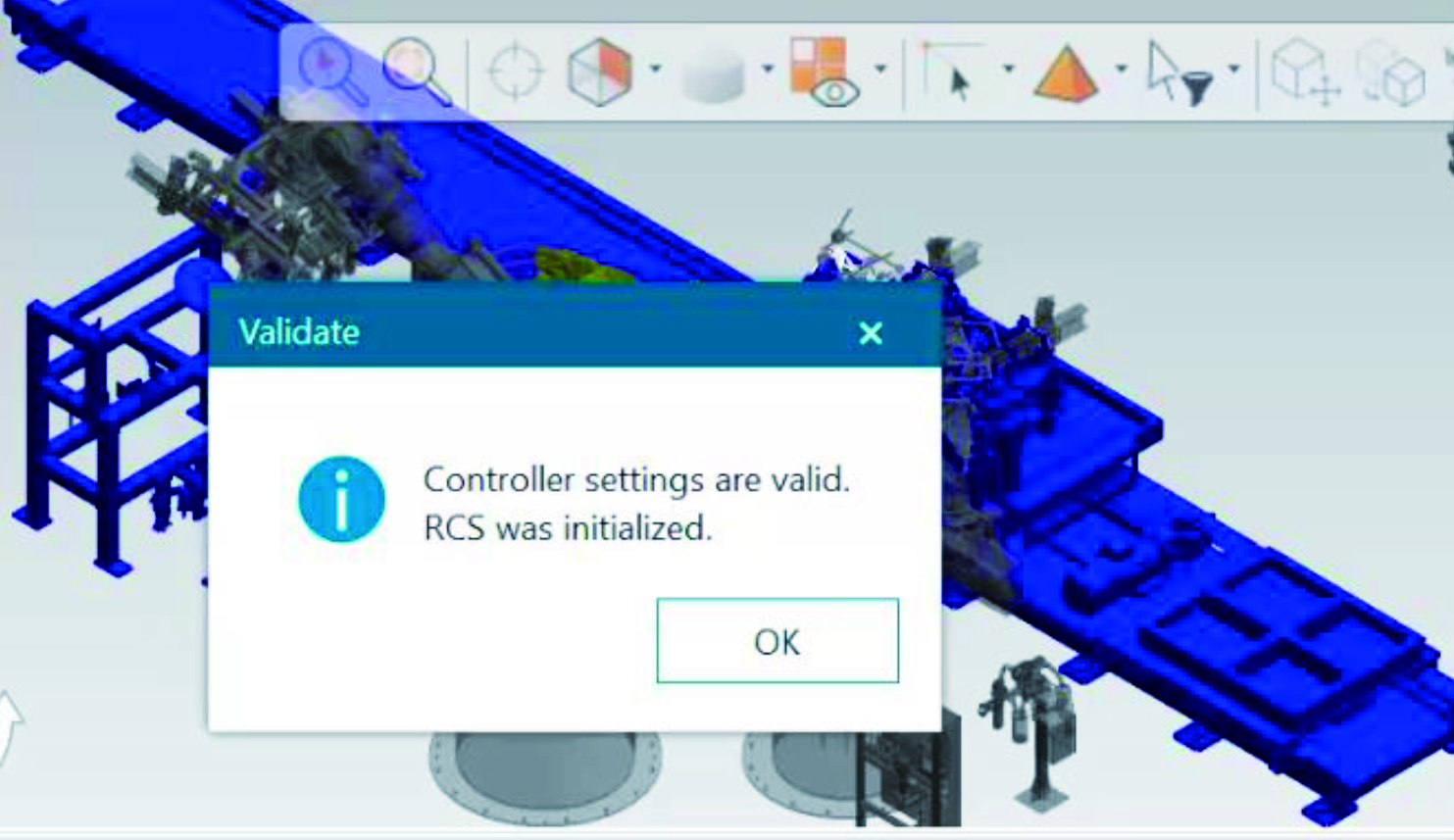

在汽车行业实际项目的应用中,我们使用 RealtimeRobotics 软件计算机器人的路径,并在 Process Simulate中记录机器人路径后,加载对应品牌机器人的 RCS(图7),运行机器人路径,RTR 计算出来的机器人路径节拍与 RCS 运行的机器人节拍接近。

图7 使能机器人 RCS 计算机器人节拍

5 结语

西门子数字工业软件和 Realtime Robot 软件合作,为制造商提供独特的附加价值。在 Tecnomatix® 产品组合中使用西门子过程仿真软件和 Realtime 的硬件和软件技术,可以通过在生产之前使用人工智能自动化运动编程,帮助简化机器人编程和工作单元协调。RealtimeRobot 软件的人工智能自动机器人路径计算算法,计算速度快,计算成功率概率高,在汽车制造业多机器人复杂工位的路径编程中应用前景广阔。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:王玲,单位:西门子工业软件(上海)有限公司。责任编辑龚淑娟,责任较对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多