车身间隙面差检测的柔性定位系统浅析

0 前言

以往接触式的人工测量方式由于测量误差大、效率低,逐渐被自动化机器人技术和视觉检测技术替代。基于视觉技术的非接触式光学测量方式逐渐成为主流方向。非接触式的间隙面差自动检测通常由机器人携带视觉测头按照预定的轨迹运动,获取所有特征点的图像信息,因此要求每一个车身到达检测工位时的空间位置保持一致。

由于同一条生产线上同时生产多个车型,不同车型的形状尺寸差异较大,且车辆轮胎直接落在塑料板链上进行装配操作,板链前进时车身位置不断产生偏移,累积的偏移导致每个车辆到达检测工位时会存在不同程度的空间位置差异。为了消除这些误差对面差检测的影响,就需要利用定位引导系统进行初始位置误差的判断和计算,将差异补偿值发送给机器人系统,从而确保机器人运动轨迹与车辆相对位置的一致性。定位引导系统通常采用激光测量传感器实现车身定位检测,目前主流的传感器安装方式大致有两种:一种是固定在机器人手臂末端,让其跟随机器人手臂运动,另一种是安装在相对固定位置,不随机器人手臂运动。第一种安装方式需要机器人先定位后检测,降低了生产效率,而且当车身偏移过大时机器人手臂还有碰撞车身的隐患。另一种固定安装方式的检测范围有限,当车身偏移超出检测范围时,固定的传感器无法完成定位检测作业。

由此可见,当前主流的定位检测方案在兼容性上还有待改善,故本文以某新能源汽车头部企业S公司总装车间现场生产为基础,研究一种可满足多车型共线生产及车身偏移超出检测范围时的柔性定位方案,对汽车生产检测具有重要的指导意义。

1 定位原理及定位失效因素

1.1 车身定位原理

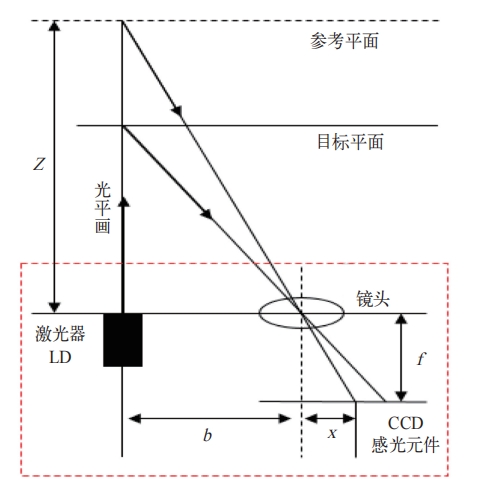

车身视觉定位技术是一种基于视觉检测技术和激光测量技术的应用,其核心部件是基于三角测量原理设计的激光测量传感器,其利用线性激光结构被测特性,获取被测目标车身的特征表面信息。激光测量传感器主要由激光器和CCD感光元件构成,测量原理如图1所示,激光器LD发射一组线性结构光,投射到待测物体的目标表面,光束在此表面产生漫反射现象,散射的光线一部分通过透镜呈现在测量传感器的CCD感光元件上,产生图像。

图1 三角测量

原理由几何关系三角形相似原理可得到传感器到被测物体的距离为:Z=bf/x

式中:Z为被测物体特征表面到接收镜头的距离;b为激光器光轴与接收镜头光轴之间的距离;f为接收镜头的焦距;x为接收像点到镜头光轴的距离。

其中,当测量传感器型号选定后,b和f是已知的,利用高分辨率的线阵CCD计算得到x值后就可以求出距离Z。通过多个传感器获取复数个车身特征点的图像信息,然后基于视觉算法提取特征点所在感兴趣区域,把特征点的二维图片数据转化成三维点云数据,计算得到特征点的空间坐标数据,汇总多个特征点的位置坐标数据可得到车身的空间位置坐标,完成车身定位。

由于传感器硬件的限制,传感器可以检测的范围是有限的,比如S公司选用的伯赛Helix系列S1600型测量传感器,传感器的工作平面在距离传感器镜头1600mm处,可测量的目标平面在Y向仅有±25mm的变化范围,当车身偏移量超出这个范围时,视觉定位系统无法正常获取目标特征点图像,导致车身定位检测失效。

1.2 导致车身定位失效的因素

理想状态下,生产时每个车辆输送到间隙面差检测工位时,车身都处于同一个空间位置。但实际生产时,吊具转运、板链输送等过程都会影响车辆到达检测工位时的空间位置。

导致车辆空间位置发生偏移的因素主要有以下几点:

(1)车辆通过吊具从底盘线转运到最终线,吊具在转运时不是绝对稳定的,在重力作用下会产生不规律晃动,导致吊具进入最终线释放车辆时,车辆最终的落点位置相对流水线中心在Y向有±10mm的偏差。

(2)最终线板链材质为塑料,受温度变化影响产生热胀冷缩现象,会带动板链上的车辆在Y向产生±20mm的偏移量。

(3)车辆轮胎与板链直接接触,没有其他定位紧固装置,在线上装配时,受操作影响车身在Y向会有±10mm的偏移量。

由此可见,即便是同一型号的车辆到达检测工位时,车身的空间位置也无法保持完全一致,在Y向累积的最大偏差可达到±40mm。

除此之外,共线生产的不同型号车型外形尺寸也会有很大的差异,像S公司同时有4款车型共线生产,Y向的轮距变化范围为1500~1900mm,Z向的车身裙边距离地面高度变化范围为135~215mm。

以上这些因素的累积就有机会造成车身偏移超出检测范围,导致定位检测失效,为了避免这种失效的发生,需要设计一种柔性的定位检测系统,提供一种车身偏移超出检测范围时的定位检测解决方案。

2 车身柔性定位系统

2.1 柔性定位系统布局方案

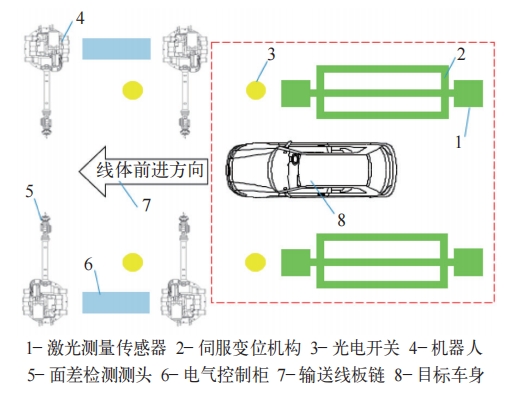

车身定位系统是车身间隙面差检测系统的一个子系统,与机器人执行系统、面差检测系统和测量分析系统相互配合完成总装车间车身间隙面差的检测工作。本项目设计的车身柔性定位系统安装在线体两侧,主要由4组激光测量传感器、2组伺服变位机构、1组光电开关和PLC控制系统组成,系统布局示意如图2所示。

图2 柔性定位系统平面布局

光电开关提供测量传感器开始工作的触发信号。4组激光测量传感器两两一组,安装在线体两侧的伺服变位机构上,从不同角度获取多个车身位置信息。伺服变位机构核心部件由伺服电动机和双轴导向轨道组成,可在Y向和Z向伺服移动,根据不同车型自动调整到最佳的检测点位。PLC控制系统完成整个定位检测的过程控制和图像处理工作。

2.2 柔性定位系统工作原理

(1)使用前标定

正式使用柔性定位系统前,需要针对产线上不同的车型进行标定,以确定不同车型的传感器零点坐标系和车身基准坐标系。以F车型为例,选择车门下沿附近的侧围裙边拐角处作为定位特征区域,以线性激光打在裙边拐角处时产生的折弯点作为特征点,调整变位机构在Y向和Z向的位置,在不同位置多次获取特征点图像信息,确定测量传感器相对于F车型的最佳检测点位,以当前传感器的空间位置作为坐标零点,建立传感器零点坐标系T0。测量传感器在零点位置采集基准车身特征点图像,基于视觉算法,计算得到基准车身特征点在T0坐标系内的空间位置(Xj,Yj,Zj),保存基准车身的空间位置数据完成标定,并以此基准车身的空间位置规划机器人的检测轨迹。

(2)车身未偏移时定位检测

标定完成后,可进入实际生产阶段。生产管理系统(MOM系统)根据目标车辆的实时位置,下发车型信息至设备PLC,PLC控制变位机构伺服移动,把测量传感器移动到当前车型的最佳检测点位也即是T0坐标系的零点位置。当目标车辆到达检测工位时,车头触发光电开关,测量传感器开始工作,采集目标车身特征点图像,基于视觉算法得到目标车身特征点在T0坐标系下的空间位置(Xt0,Yt0,Zt0),对比目标车身和基准车身的位置信息,得到目标车身在6个自由度的偏移量,将此偏移量补偿给机器人,引导机器人按补偿后的轨迹完成间隙面差检测工作。

(3)车身偏移超限时柔性定位检测

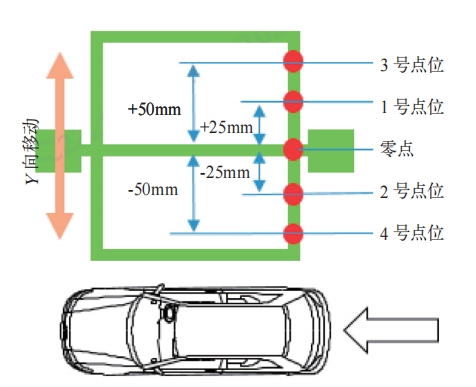

在标定确定了每个车型的最佳检测点位(即零点)后,同步设定多个柔性检测点位,点位设置如图3所示。

图3 柔性检测点位

检测点位相对于零点异侧依次布置,相邻检测点位间的距离可按实际需求固定一个值,本项目中设置此值为±25mm(“+”表示检测点位远离车身,“-”表示检测点位靠近车身)。例如1号检测点距离零点25mm,2号检测点距离零点-25mm,3号检测点距离零点50mm,4号检测点距离零点-50mm,以此类推。当目标车身偏移超出传感器测量范围时,第一次采集车身图像信息失败,伺服变位机构自动调整位置依次在1号、2号、3号和4号等柔性检测点位重复采集车身图像,直到采集到符合要求的合格图像为止。

同时以最后一次的检测点位作为坐标原点建立坐标系T1,通过视觉算法得到目标车身在T1坐标系下的实际空间位置(Xt1,Yt1,Zt1)。根据变位机构在Y向和Z向移动的距离,把目标车身在T1坐标系内的实际空间位置转化成T0坐标系内的空间位置。4个测量传感器将获取多个车身特征点位置数据,对比目标车身和基准车身多个特征点的位置差异,通过空间拟合得到目标车身相对于基准车身的旋转矩阵,将旋转矩阵通过3D仿射变换得到目标车身相对于基准车身的6自由度偏移量。将此偏移量补偿给机器人,即可引导机器人按补偿后的轨迹完成间隙面差检测工作。

3 结语

本文研究的车身柔性定位系统,通过安装在线边的伺服变位机构自动调节Y向和Z向的位置,保证激光测量传感器在最佳检测点位完成车身定位检测,实现了四款不同尺寸车型共线生产和车身偏移量过大时的车身精准定位需求,为间隙面差检测的可靠性提供了坚实基础。该系统具有良好的柔性和适应性,能够满足现代汽车生产中多车型、小批量以及快速切换的生产需求,具有广泛的应用前景。

参考文献

[1] 杨再有.车门间隙面差激光在线测量技术研究[D].柳州广西科技大学,2017.

[2] 陈洋,杨耀勇,田阳,等.总装车间车身间隙断差自动检测技术浅析[J].汽车工艺与材料,2022(11):68-72.

[3] 杜坤,吴卫枫,吴倩倩.在线检测技术在白车身焊接生产线的应用[J].汽车制造业,2017(8):83-85.

[4] 杨再有,习俊通,吴欢,等.间隙面差的激光检测方法[J].机械研究与应用,2017(2):126-132.

[5] 吴国辉.车身间隙面差在线测量技术及应用[J].汽车实用技术,2022(16):123-126.

[6] 刘倩,耿国华,周明全,等.基于三维点云模型的特征线提取算法[J].计算机应用研究,2013,30(3):933-937.

[7]李想.面向航空构建典型特征的三维激光测量技术研究[D].南京:南京航空航天大学,2019.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:秦塔烽 徐安良 梁明勇 李艳美 余双江,单位:重庆赛力斯新能源汽车设计院有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

【电芯篇】锂电池软包电芯工艺介绍

软包电芯,即采用铝塑膜作为包装材料的电芯,因其高能量密度、安全性好、设计灵活等特点,在锂离子电池领域得到了广泛应用。下面,我将从材料准备、关键工序、后续处理等方面,对软包电芯的制造工艺进行详细介绍。

2025-03-17

-

汽车变速器-壳体、轴、齿轮,加工工艺大全

目前,多数汽车变速器搭载的是手动变速器,匹配发动机排量为0.8~1.8L,搭载于经济型轿车上。随着近年的发展,逐步往自动变速器发展。变速器主要涉及核心零件轴及齿轮、壳体的生产、总成装配、试验检测等过程在公司内进行。

2025-03-14

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多