基于全过程的总装专业质量全面数智化管理

1 总装质量管理整体思路

质量管理中,要以用户为中心,建立全链路的预防式质量管理体系。快速消除用户抱怨,并对失效模式进行萃取,形成用户导向的关键特性库,通过数字化手段向前快速传递。将以往“救火”式质量管理方式更改为全流程预防式质量管理思路,进行贯穿式质量管控。依据生产质量管控中“事前”预防式管理、“事中”产品质量管理以及“事后”质量持续改善三步法要求,全面利用数智化手段提升总装质量。

在“事前”预防式质量管理方面,重点关注生产过程的全要素数智化管理,将“人/机/料/法/环”要素按照常态化和变化点进行实时管控。在“事中”产品质量管理方面,针对全过程DLQ中涉及的ZP7、ZP8、拧紧、电检和淋雨等方面基于目前常用的机器视觉、机器学习等技术进行全面检测和分析。在“事后”质量问题管理方面,围绕问题管理、质量绩效和质量会议三个方面进行数智化管控,全面提升质量。我公司数智化管理架构如图1所示。

图1 总装质量数智化管理框架

2 “事前”预防式质量管理

汽车品质保障需要从以往终端的各个模块的堵截“救火”式的方案,逐渐回归到工序起点“价值工位”,仔细衡量车间生产过程中的最小价值单元,从工位出发,将各个工位构建成以“人/机/料/法/环”价值因子为驱动的质量闭环管理模型,从而再将现场200+工位进行全流程贯通,聚焦各个生产工位“人/机/料/法/环”最基础价值单元的生态式质量管理。

围绕工位完结理论模型,建立纵深、横向拉通的全流程数字化质量管理(业务从“离线”→“在线”→“互联”),将生产过程中的全业务多维度质量数据进行质量数据收集,在依托我公司构建的Mindsphere数据湖和治理要求,形成规范存储系统和数据湖。在获取多个质量模块数据并形成标准信息后,将多个质量数据进行聚合,构建标准透明化的质量数据网络,并基于数智化AI技术,如机器学习、AI等手段构建数学模型,来指导数据决策和数据指导,从而形成智能化的分析、预防和管理,预防式质量管理如图2所示。

图2 预防式质量管理业务架构

我们对关键质量要素进行了全面的梳理,共计梳理出127类关键要素,涵盖设备、电检、人工和环境四大要素,并根据各个要素的特点,形成了关键特性要求库(固有ID)进行关键特性管理。为获取这些关键要素,我们通过python自主开发数采软件,分别针对PLC、ACCESS、SQLite和CSV等数据文件格式进行数据采集。数据采集完成后,根据实际需求,对数据进行详细的处理和分析,并借助手机和PC端进行双向处理。最终所有参数进行超差报警及Cpk分析报警形成FIS质量数据映射到工位,工位健康指数的可视化便于相关工作人员第一时间了解车间质量设备的工作状态,及时处理。

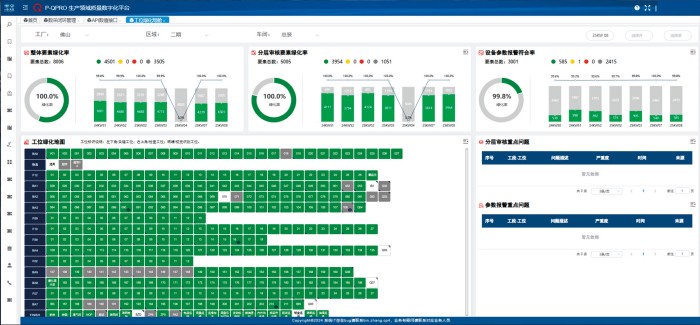

我们自主设计并完成的工位绿化审核系统,如图3所示,数字化实现了分层审核,大幅度提升质检人员的质量检查效率,整体效率提升40%。通过该系统的深度使用大幅度提升了车间ZP7、ZP8的一次性合格率至95%以上。

图3 工位绿化审核系统界面

3 “事中”产品质量管理

在“事中”产品质量管理方面,重点围绕全过程DLQ各模块,利用AI代替人工实现检测和分析。对于ZP7和ZP8中常发的装配类问题,基于机器视觉、语音识别等数智化技术,我们自主搭建灯光拣选、“小智之眼”机器视觉检测站和QRK语音智慧屏,实现300+类零件的错漏装检测,减少流出风险。对于匹配问题,联合规划搭建在线测量设备,对车身的四门两盖的间隙平度实时测量,实现B类项0流出。对于坑包划伤类问题,自研DBK视觉检测算法,实现车身表面坑包、划伤和脏点检测,减少缺陷流出。对于拧紧类,围绕拧紧应急数字化专项、拧紧工具数字化管控以及拧紧大数据数字化全面分析三个方面,全面提升拧紧整体的合格率。对淋雨类,则基于数据采集和机器学习在设备故障上的检测与诊断,围绕天窗、风窗涂胶设备进行低成本断胶检测攻关(时间+涂胶量),减少因断胶导致的漏雨问题。

针对装配类问题,我们自主开发“小智之眼”视觉检测站。车间全面梳理各QRK站点检测内容,其中有30%的检查工作可以利用机器视觉技术进行全面的替代。基于YOLOv5s和OpenCV等视觉算法,并基于国内外相关学者关于yolo等算法应用于汽车生产过程的研究,自主研发了固定式、一轴和四轴可移动式视觉检测站,对车身表面、底盘、前端和内饰共计140+类零件实现错漏装检测,减少缺陷流出。多类型视觉检测如图4所示。

图4 车间多类型视觉检测站

4 “事后”质量问题管理及改善

在质量问题的管理及改善方面,围绕问题管理、绩效管理和质量会议三个方面,质保部门在“大海端”构建分公司及以上的工位绿化系统、绩效管理等系统,总装专业在“河流端”围绕区域工段开展质量问题、绩效等全面管理。如基于低代码——宜搭代码技术手段,针对每天的各层级质量会议要求自主设计开发了质量会议管理系统,如图5所示。对于工段班组质量管理存在的现有管理模式落后、质量问题管理杂乱、指标人工计算等问题,对质量问题进行全面的数字化管控及追踪,并将质量绩效管理逐步下探到工段班组层级,对各个班组工段的质量绩效进行实时考核,提升大家的质量管理意识。基于钉钉搭建了车间的质量管理系统,对各工段的质量问题进行全面的数智化管控,将以往需要的PPT、Excel等文件形式改为云端联合作业方式,大幅提升效率30%以上。

图5 质量问题管理系统

5 结语

经过不断努力,我们实现了总装专业的质量业务切片即质量数字化提升整体方案,为类似行业提供了完整的生产质量管控方案,并助力全过程一次性合格率提升5%以上,大幅度提升产品质量并减少相应的质量成本。

本文基于总装车间生产过程的实际工艺以及相应的质量问题进行全面攻关,研究汽车生产过程的质量保证对于最终的交付产品质量尤为重要,随着数智化技术的快速发展,将这些技术快速应用到生产现场对于现场的提质增效降本都会产生重要的影响。

参考文献

[1] 许有健,吴涛,梁玉环.质量信息管理系统在汽车制造质量控制中的应用[J].制造与工艺,2021(1):115-116.

[2] 唐艳,胡桐.美的数智化探索[J].企业管理,2021(2):103-106.

[3] 刘兴,王金成,刘鹏,等.汽车总装专业全流程数智化敏捷质量管控[J].机电工程技术,2022(5):181-207.

[4] 于彦伟,张志伟.汽车零件生产质量管理研究[J].汽车测试报告,2024:10-12.

[5] 张允耀,黄鹤鸣,张会云.复杂噪声环境下语音识别研究[J].计算机与现代化,2021:72-78.

[6] 翟嘉琪,杨希祥,程玉强等.机器学习在故障检测与诊断领域应用综述[J].计算机测量与控制,2021(29):1-9.

[7]张丽秀,田甜,邵萌.基于改进的YOLOV3算法汽车零件配置辨识[J].组合机床与自动化加工技术,2020(6):150-153.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:陈宇 刘兴,单位:一汽 - 大众汽车有限公司佛山分公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

一体化压铸技术:众多车企争相采用,谁将领先?

一体化压铸技术助汽车制造减重、降本、提效,受新能源车企青睐。特斯拉、蔚来、小鹏、理想、极氪等国内外车企纷纷采用,创新设计不断涌现,推动汽车制造业进步,预示该技术将在未来占据重要地位。

2025-03-18

-

【电芯篇】锂电池软包电芯工艺介绍

软包电芯,即采用铝塑膜作为包装材料的电芯,因其高能量密度、安全性好、设计灵活等特点,在锂离子电池领域得到了广泛应用。下面,我将从材料准备、关键工序、后续处理等方面,对软包电芯的制造工艺进行详细介绍。

2025-03-17

-

汽车变速器-壳体、轴、齿轮,加工工艺大全

目前,多数汽车变速器搭载的是手动变速器,匹配发动机排量为0.8~1.8L,搭载于经济型轿车上。随着近年的发展,逐步往自动变速器发展。变速器主要涉及核心零件轴及齿轮、壳体的生产、总成装配、试验检测等过程在公司内进行。

2025-03-14

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多