车身匹配零部件尺寸质量评价浅析

0 前言

为提升企业品牌竞争力,企业需要监控成本并确 保高质量的产品,因此,企业依赖于提供符合客户质 量要求的零部件供应商。生产件批准程序(PPAP)工 具在汽车行业的质量控制过程中应用广泛,其规定了零部件制造及整改的验证过程。

PPAP 手册开发了一套过程批准程序,用以规范与供应商的关系,PPAP 过程是与供应商建立信任关系的重要工具,并且有助于改善内部沟通和供应链效率 ,PPAP 认证表明供应商已达到或超过客户要求,并且可以预期其将持续生产合格产品。

1 质量评价和过程能力指数

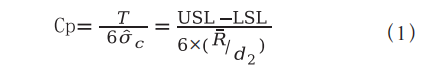

在零件尺寸质量评价时,常用过程能力指数进行评价,该指数数值越大,说明零件尺寸质量越好。稳定的过程能力指数Cp(Capability Index of Process)定义为公差、工序质量规格等过程质量标准除以过程能力,反映了过程是否能够很好地满足规格要求。

不考虑过程的位置偏移时,一般表达式为:

式中,T是公差带(Tolerance),USL 是上规格限(Upper Specification Limit),LSL 是下规格限(LowerSpecification Limit), 是过程标准差 σ 的估计值,

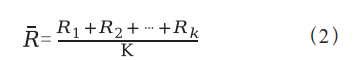

是过程标准差 σ 的估计值, 为子组极差的平均值,d2为随子组容量变化的一个常数。

为子组极差的平均值,d2为随子组容量变化的一个常数。

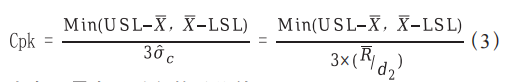

当考虑过程的位置偏移时,一般表达方式为:

式中,  表示过程的总均值。

表示过程的总均值。

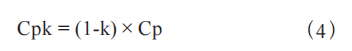

记分布中心为 μ,公差中心为 M,则偏移量为 ε =|M -μ |,定义 μ 与 M 的偏移度 k=2ε ⁄T,则过程能力指数公式为 :

无偏移情况的 Cp 表示加工过程的一致性,该能力指数适用于统计稳定的过程,是过程在受控状态下的加工制造能力,在 Cp 计算公式中,T 反映了对产品的技术要求, 放映了加工过程的质量,Cp 值越大, 表面加工质量越高。但这时对设备和操作人员的要求也高,加工成本也越大,所以对 Cp 值的选择应根据技术与经济的综合分析来决定。

放映了加工过程的质量,Cp 值越大, 表面加工质量越高。但这时对设备和操作人员的要求也高,加工成本也越大,所以对 Cp 值的选择应根据技术与经济的综合分析来决定。

有过程位置偏移的情况,则体现为 Cpk,它考虑了过程位置和能力,Cpk 越大,越接近 Cp,则过程中心 μ 与公差中心 M 的偏离越小,是过程的质量能力与管理能力二者综合的结果。

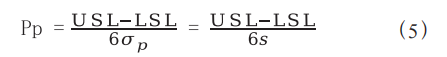

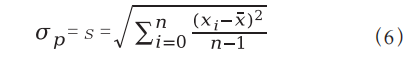

Pp 是一个性能指数,它将过程性能与公差范围内的最大可允许变差进行比较,以反映过程是否能够很好地满足要求。Pp 的一般表达方式为:

式中,σp 为过程总变差,包括了子组内和子组间两种变差。一般用样本标准差 s 来估计:

式中 xi 是单个读数, 是读数的均值,n 为读数的总个数。

是读数的均值,n 为读数的总个数。

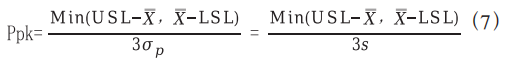

Ppk 是过程性能指数,因为计算不需要工程稳定, 所以在 PPAP 手册中要求在产品进行试生产过程不稳定时用 Ppk 衡量过程能力,只有 Ppk 满足要求才能进入量产阶段,所以又把 Ppk 称为初始过程能力指数,一般表达方式为:

Ppk 是在 PT(量产试制车)阶段对一定小批量生产的能力评价,它是一种对整体数据进行预先能力测定的过程,使用的数据为一个统计周期内的全部数据, 在 PT~ 品确车(量产准入)阶段,零部件入库前实施不少于 30 台份批量验证,初始过程研究的接收准则一般要求 Ppk ≥ 1.67。

而 Cpk 是进入大批量生产 SOP 后,为了保证批量生产下的产品品质状况不至于下降,保证与之前的小批生产具有同样的控制能力,所进行的生产能力的评价,此时进行的是小样本组之间数据的比较,量产之后零部件入库接收准则使用稳定过程能力指数,一般要求 Cpk ≥ 1.33。

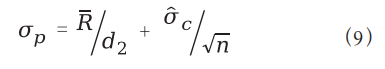

过程能力指数 Cpk 与过程性能指数 Ppk 计算公式整体上是一样的,唯一的区别是标准偏差 σ 的计算不一样,由于 Cpk 的计算是基于 SOP 批量生产阶段过程处于稳定状态,用子组内变差 σc 表示标准偏差,此时子组间偏差应该为 0。在 PT~ 品确车零部件入库阶段为小批量试生产阶段,其过程不稳定不受控,子组之间会有偏差,此时子组间标准差估计值一般表达为:

在过程不稳定不受控时,由于过程总变差包含了异常波动(子组间变差)和正常波动(子组内变差)的影响, 此时过程总变差:

在 PT~ 品确车零部件入库阶段由于零部件数量少, 属于小批量试产,所有的样本为一个总体,没有样本子组,这就要求全部的样本数据参与标准偏差的计算。

在 SOP 之后过程处于受控状态时子组间变差趋近于 0,理论上标准偏差只是子组内偏差,用 Cpk 来计算过程能力时需要至少 100 件以上进行估算才能计算准确,在过程处于受控状态时,过程能力会非常接近过程性能,即 Cpk 与 Ppk 相差很小,如果此时两者存在较大偏差,说明有异常波动影响,产生了子组间偏差,进而导致了结果不一样,通常这类异常波动的因素只要认真查找,一般都可以发现和排查。

管理工程质量,就要及时发现并排除一切引起异常波动的因素,使工程中仅剩下正常波动的因素,换句话讲,当过程能力指数 Cpk 值达到 1.33 以后,管理工程就是严防异常因素的干扰,保持工程稳定。

2 三分之一公差的管理

产品质量是在生产过程中形成的,好的质量是设计、制造出来的,靠 100 % 的事后检查并不能控制好产品质量,需要把以检查为主的事后管理转变为预防为主的事前管理,避免某一工序环节出现毛病造成线体上产品所有劳动都付诸东流。这就需要把注意力从管理产品质量转移到管理工程质量上,转移到生产过程上,为此均值极差( )控制图便应运而生。

)控制图便应运而生。

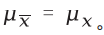

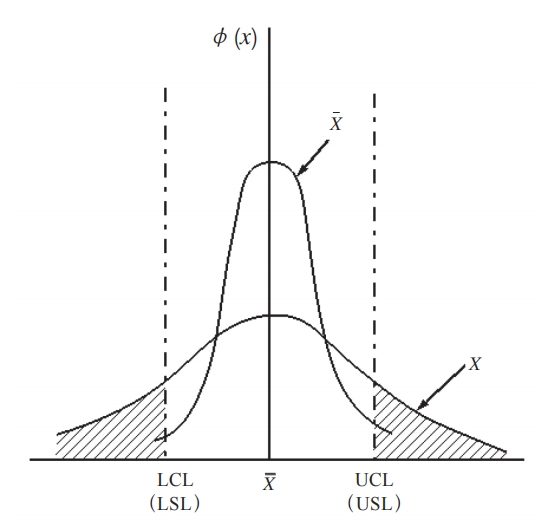

根据中心极限定理,无论原始数据是否符合正态分布,当样本数量足够大时,样本均值的分布会趋向于正态分布或接近正态分布。同时如果对原始数据 X 进行管理图统计,检出力(即控制界限以外的面积)是很弱的,不能及时发现异常因素,因此在控制图中,广泛是采用平均值的管理图, 均值管理图的主要特点为:

(1)对称轴位置不变,即

(2)标准偏差缩小了  倍,即

倍,即

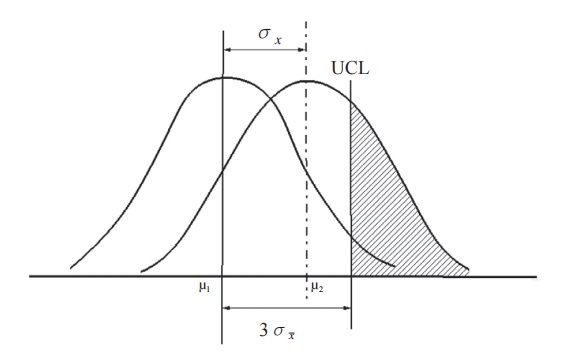

平均值的正态分布相比原始数据分布在对称轴不 变的基础上,变的更瘦高了,如图 1 所示。

图1 单值X 分布与均值分布对比

管理界限体现了加工质量正常波动的浮动,用来判断加工过程是否出现问题,工程有无异常。公差界限是设计者提出的设计要求,用来判断产品质量是否合理,前者主要衡量工程是否稳定,后者主要衡量产品精度。

一般采用 ±3σ 作为管理图的上下管理界限,即 UCL= +3σ,LCL= -3σ,管理图的任务在于及时发现工程异常,通过管理图告诉我们工程已经出现异常, 废品即将来临,赶紧查找原因。判断异常的标志就是小概率事件发生了,而小概率事件的判断需要用到管理图的上下管理界限,通过检出力来衡量均值管理图的性能好坏。

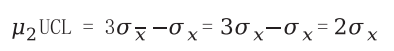

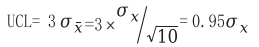

假设某零件的标准偏差 σx 未变,仅均值移动了一 个 σx ,在 n=1,n=4,n=10 时分别衡量检出力。

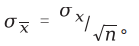

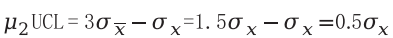

当 n=1 时,由于

,如图2所示。

,如图2所示。

图2 n =1 时,均值正态分布偏移图

查表可知,超出 UCL 的阴影部分面积约为 0.02。

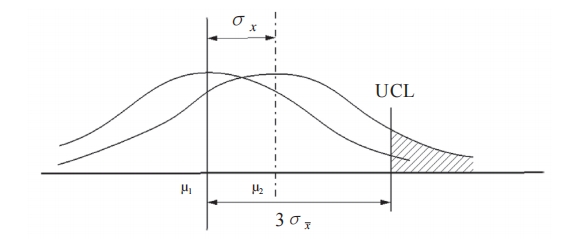

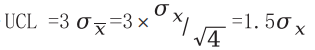

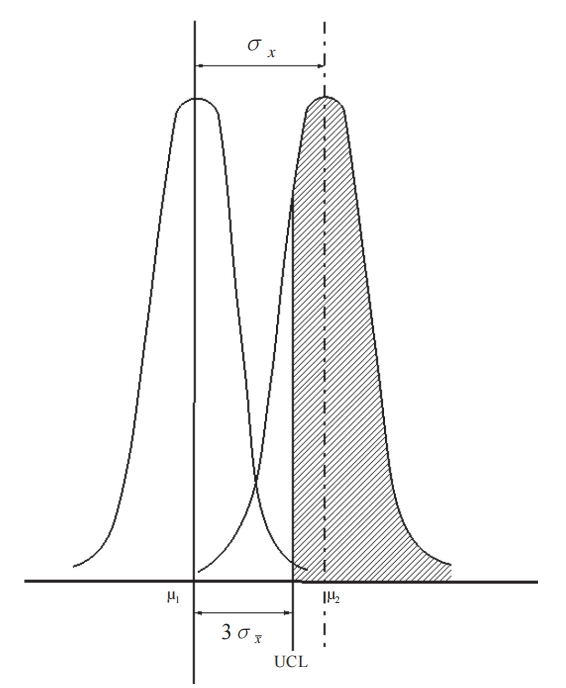

当n=4时, 由于

,如图3所示。

,如图3所示。

图3 n=4 时,均值正态分布偏移图

查表可知,超出 UCL 的阴影部分面积约为 0.31。

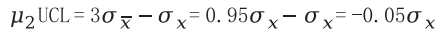

当n=10时,由于

,如图 4 所示。

,如图 4 所示。

图4 n=10 时,均值正态分布偏移图

查表可知,超出 UCL 的阴影部分面积约为 0.52。

由上述计算结果可知,当均值偏移不变的时候, 随着 n 的增大,超出 UCL 的阴影部分面积变大,即管理图的检出能力增强。

由于管理图的上下界限 UCL、LCL 是通过极差平均值来确定的,UCL\LCL 表达为 ,使用

,使用  代替了

代替了 ,由于通过极差平均值来估算 σ,当 n=2 或 n=3 时,样本子组中所有数据基本都参与了运算,当 n=10 时,样本子组中有 8 个数据未参与运算, 所以估算出来的 σ 误差就会比较大。根据方开泰在《质量控制》文章中的阐述,一般 n 建议取为 5。

,由于通过极差平均值来估算 σ,当 n=2 或 n=3 时,样本子组中所有数据基本都参与了运算,当 n=10 时,样本子组中有 8 个数据未参与运算, 所以估算出来的 σ 误差就会比较大。根据方开泰在《质量控制》文章中的阐述,一般 n 建议取为 5。

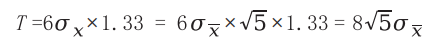

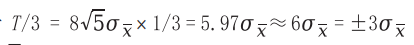

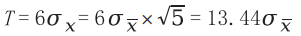

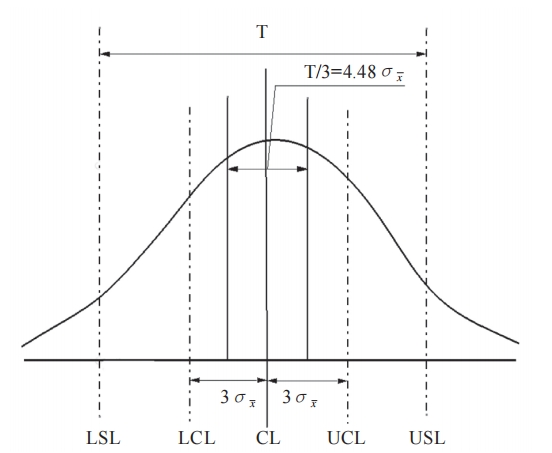

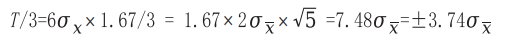

当过程能力指数 Cp =1.33,同时取 n= 5 时,则:

此时

即  ,此时

,此时 公差(公差带的一半) 即为上下控制界限,1/3 公差带即为控制极差范围,如图 5 所示。

公差(公差带的一半) 即为上下控制界限,1/3 公差带即为控制极差范围,如图 5 所示。

图5 1/3 公差控制界限示意

当过程能力指数 Cp = 1.0,同时取 n=5,此时:

如果此时仍以 1/3 公差作为管理界限,则如图 6 所示。

图6 Cp=1.0 时,1/3 公差控制界限示意

由图可知,当 Cp =1.0 时,此时 T/3 小于 ,如果此时以该 T/3 作为管理范围,就会造成虚拉警报, 本来数据在管理界限

,如果此时以该 T/3 作为管理范围,就会造成虚拉警报, 本来数据在管理界限 之内是正常的,现在根据该 T/3 的界限判定认为过程出现异常,导致线体停止生产去查找原因,但是又找不到,如果这种次数多了, 就会影响人们查找过程异常的热情。

之内是正常的,现在根据该 T/3 的界限判定认为过程出现异常,导致线体停止生产去查找原因,但是又找不到,如果这种次数多了, 就会影响人们查找过程异常的热情。

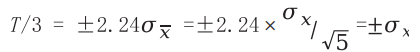

进一步的,以 Cp=1.0 时为例,取 n=5,当数据都落在 T/3 管理界限以内,判断能否认为该零件合格。

假设 USL/LSL 与 T/3 控制界限重合,此时:

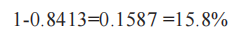

查表可知,在上控制界限时,超差率为:

同理查表可得在下控制界限时,超差率为 15.8%。

总超差率为上下控制界限超差率之和,即:15.8%×2=31.6%

可知:虽然( )都落在了 T/3 管理界限之内,但是原始样本数据(

)都落在了 T/3 管理界限之内,但是原始样本数据( )已经有 31.6% 的超差率,同理可推导出 Cp=1.33 时, 超出 T/3 控制界限的超差率为18%,如图 7 所示。

)已经有 31.6% 的超差率,同理可推导出 Cp=1.33 时, 超出 T/3 控制界限的超差率为18%,如图 7 所示。

图7 X 与 数据超差对比示意

所以可得出结论:

(1)平均值点落在 T/3 控制界限内时,产品未必全部合格。

(2)在 Cp < 1.33 时,不建议采用 T/3 作为控制界限,采用其作为公差控制的管理图意义不大。

根据 PPAP 要 求, 在 PT~ 品确车零部件入库前,初始过程研究的接收准则使用性能指数,要求 Ppk ≥ 1.67,同时控制图符合判异原则。由于 Ppk 计算时,样本标准差 s 采用是过程总变差,反应了样本所有差异的大小,包括了子组内变差和子组间变差,只有在过程受控时,子组间偏差为 0。而 Cpk 计算时采用的是子组内变差,没有考虑子组间变差,因此一般来说 SPpk ≥ σCpk,即 Ppk ≤ Cpk。

Cpk ≥ 1.67 时,采用 T/3 公差控制界限时,此时:

查表可得,T/3 上控制界限的超差率为:

同时 T/3 下控制界限的超差率为 : 0.0092%

总超差率为:

据此可以得出在 PT~ 品确车零部件入库阶段,可以采用 T/3 的公差管理界限来衡量零部件的工程稳定, 即均值≤ 1/3 公差 ( 公差带的一半 ),极差≤ 1/3 公差带。

当进入SOP量产阶段之后,此时零部件生产过程处于稳定受控状态,SPC 检查要求 Cpk ≥ 1.33,此时如果要求仍采用T/3 的控制界限,根据前述计算可知,零部件会有 18 % 的超差率,所以此时采用T/3 的管理界限是没有意义的,SOP 量产后只需监控 Cpk ≥ 1.33 即可。

3 零部件尺寸数据的采集

如何准确地提取样本的有效信息,以真实反映零部件的实际制造情况,诊断尺寸偏差来源,是不容小觑的一个问题。根据 UCL\LCL 的表达式 ,可知样本的极差均值直接反映了控制的上下界限,以此作为零部件生产过程是否异常的依据。而样本数据的采集方法、采集频率、随机抽取还是连续抽取、采集数据是否最新等,都会影响最终极差均值的计算。

,可知样本的极差均值直接反映了控制的上下界限,以此作为零部件生产过程是否异常的依据。而样本数据的采集方法、采集频率、随机抽取还是连续抽取、采集数据是否最新等,都会影响最终极差均值的计算。

有研究表明,每批次连续取样得到的极差平均值很小,使得计算出来的 很小,导致控制界限偏严。 如果采用随机抽取的方法,取代连续抽取测量,计算出来的

很小,导致控制界限偏严。 如果采用随机抽取的方法,取代连续抽取测量,计算出来的 较之前的大,可以更准确反应零部件整体的真实工程状态。

较之前的大,可以更准确反应零部件整体的真实工程状态。

通常情况下零部件上的测点不止一个,而尺寸质量评价有时不仅只针对一个测点进行评价,这时就需要分析每个测点的过程能力,需要为每个测点单独收 集样本数据。比如一个零件上有 5 个测点,每个测点均需要 125 个样本数据,那么整体的数据量就会变成 5×125=625 个样本数据。

如果希望综合分析这 5 个测点的总体过程能力, 可以将这 5 个测点的数据混合并采集 125 个测点数据, 但这在实际中很少使用,因为不同测点的波动性和重要性可能不同,混合分析可能会导致结果不准确。

4 结语

本文通过统计过程技术的运用,对零部件尺寸精度要求进行深入研究,阐述了一套后期匹配尺寸质量评价体系,用于评估和优化外观匹配件及钣金件的尺寸质量,通过对生产过程中产生的异常能够得到及时的识别并做出控制措施,起到了过程质量的预警管理, 为生产过程能力保持稳定并能持续改进提供了有效的手断,并最终提升外观品质合格率,为企业的质量能力提供了保障。

参考文献

[1]俞吉长,金隼,来新民等. 车身零件 PPAP 中的尺寸质量评价方法 [J]. 机械制造,2006. 48(500): 67-70.

[2]陈乐心. 汽车零部件可靠性评估的小样本方法 [D]. 南京航空航天大学,2008.

[3]池文慧 . 基于FANUC G31高速跳转功能的CNC加工中心过程能力提升[J].制造技术与机床, 2017(04): 142-147.

[4]彭颖. 基于外部过程能力的S公司抽样检验方案的优化 [D]. 南京理工大学,2017.

[5]潘兆云. 六西格玛设计在新产品链条开发过程的研究 [D]. 上海交通大学,2011.

[6]张金华. HT公司车用发动机电控单元开发项目质量控制研究 [D]. 江苏大学,2018

[7]万应桥. 叶春明等. 生产件批准程序 (PPAP) 在供应商品质改善中的应用[J]. 物流科技,2014.04(10): 04-07.

[8]李轩. 胡雨时.杨楠. 浅谈统计过程控制在汽车制造白车身关键尺寸控制中的应用 [J]. 中国战略新兴产业,2017(08): 121-123.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:张泽龙 赵金华,单位:长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车变速器-壳体、轴、齿轮,加工工艺大全

目前,多数汽车变速器搭载的是手动变速器,匹配发动机排量为0.8~1.8L,搭载于经济型轿车上。随着近年的发展,逐步往自动变速器发展。变速器主要涉及核心零件轴及齿轮、壳体的生产、总成装配、试验检测等过程在公司内进行。

2025-03-14

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多