高集成、高柔性新能源汽车智驾产线标定工艺开发

0 引言

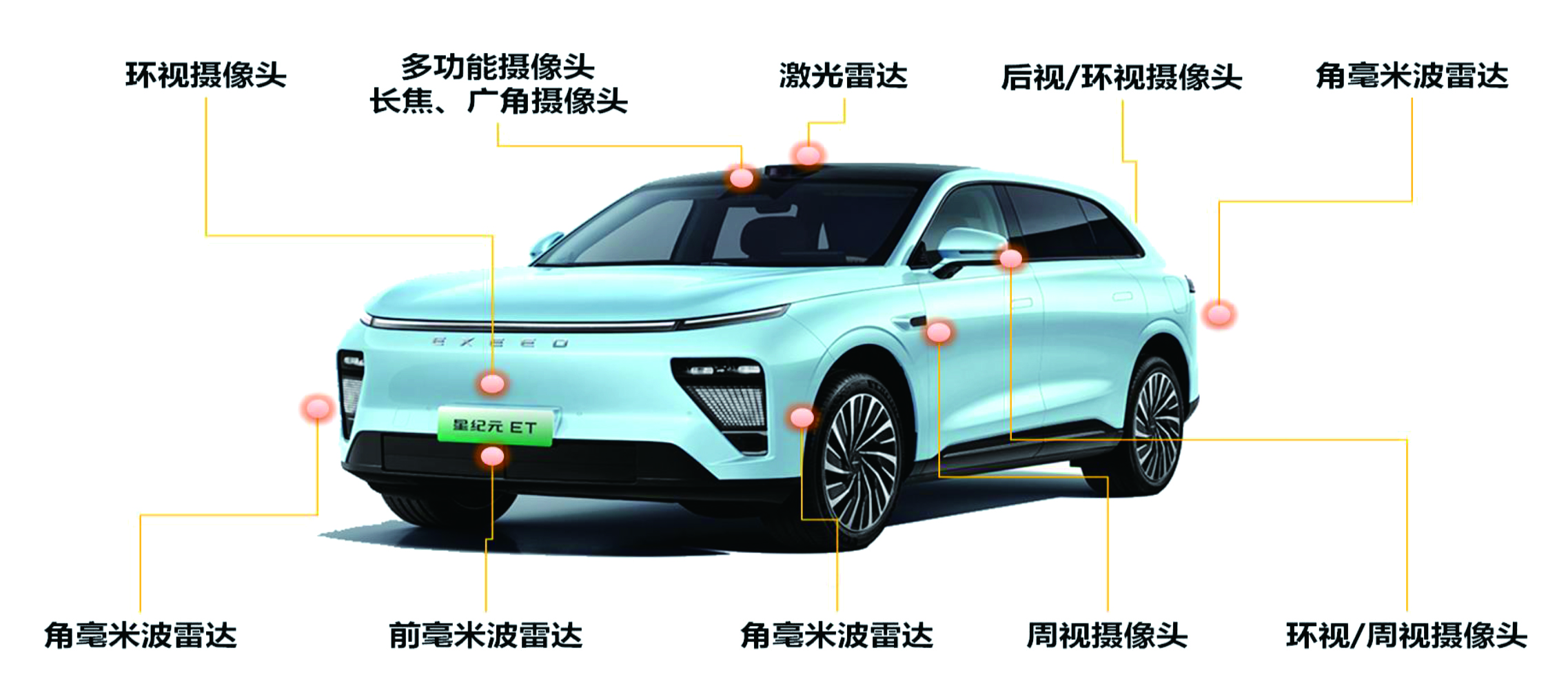

智能网联汽车方兴未艾,而“智能驾驶”作为智能网联汽车的重要属性之一,离不开激光雷达、摄像头及毫米波雷达等各类传感器的加持,上述各类传感器共同构成了多源异构感知系统。

准确的感知数据融合,是保证智能网联汽车实现可靠环境感知的关键,而其必要前提之一,便是通过传感器外参标定来确定各类传感器相对于车身坐标系的位置和姿态并进行安装误差的自动修正。因此,智能驾驶产线标定业已成为智能网联汽车生产制造过程中不可或缺的重要工艺环节。

目前各车企的智能驾驶标定工艺方案呈现出多样化的特点,但普遍存在占地面积大、占用工位多以及柔性差等问题。

占地面积大,意味着智能驾驶标定工艺布置难以与整车检测线其他工位相匹配,比如:一个智能驾驶标定工位的布置宽度与两条检测线的宽度相当,有时甚至不得不为智能驾驶标定单独建设厂房,不仅使智能驾驶标定成为产能瓶颈,而且大大增加了建设投入;占用工位多,主要是由于各类型传感器感知特性的差异性,需采用不同类型的标靶,而各类型标靶在空间布局上难以兼顾,不得不将标定内容分解到2个甚至3个工位完成,虽然有利于实现检测线工时平衡,无疑也是以牺牲空间以及增加投入为代价,同时,将标定内容分解到多个工位,还会导致在不同工位车辆定位基准点发生变化,引入了新的定位误差,不利于标定精度的保证。

因此,寻求一种占用空间小,集成度高、柔性好的智能驾驶标定方案,对于提升标定精度,保证产能,降低设备投入以及实现柔性生产有着十分积极的意义。

图1 智驾传感器标定需求及位置示意

1 高集成度智能驾驶产线标定工艺方案

1.1 工艺设计目标

1.1.1 一站标定:单工位实现激光雷达、摄像头以及毫米波雷达组合标定;

1.1.2 布置空间:标定工位布置宽度小于6.5m(检测线间距7m);

1.2 标靶选型及布局方案

1.2.1 激光及视觉传感器标靶选型及布局方案

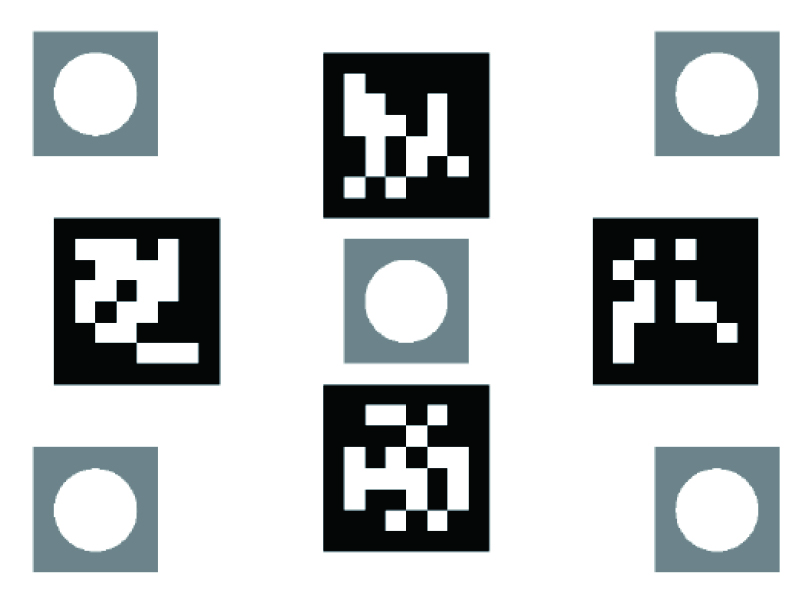

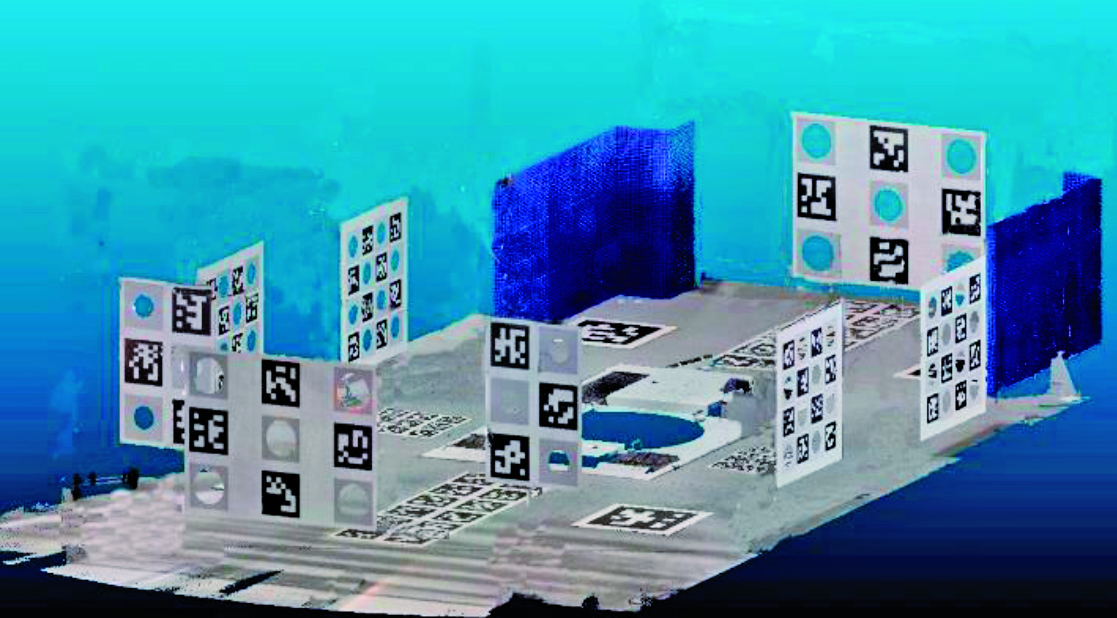

为提升标定精度,减少标靶数量,满足后期侧向补盲激光雷达及后向激光雷达扩展需要,立面标靶类型均选用激光视觉复合标靶,实现激光雷达及相机的联合标定;环视相机标定则借助在水平基准平面设置视觉标靶实现。激光视觉复合标靶(见图2),同时具备激光雷达及视觉感知特征。其中,在标靶上加工圆形通孔,同时在圆孔周围涂覆激光反射涂层,以利于标定时,激光雷达捕捉到圆孔中心坐标;视觉特征点的获取,则通过相机对标靶上AprilTag角点坐标的检测实现,且AprilTag的选取具有全局唯一性。结合产线布置空间要求,考虑到设备机械结构空间占用,将激光视觉标靶总体布局尺寸设定在6.5m×13m(见图3),并通过仿真分析,该布局方案可满足激光雷达及视觉传感器FOV覆盖范围。

图2 激光视觉复合标靶示意

图3 激光及视觉标靶布局

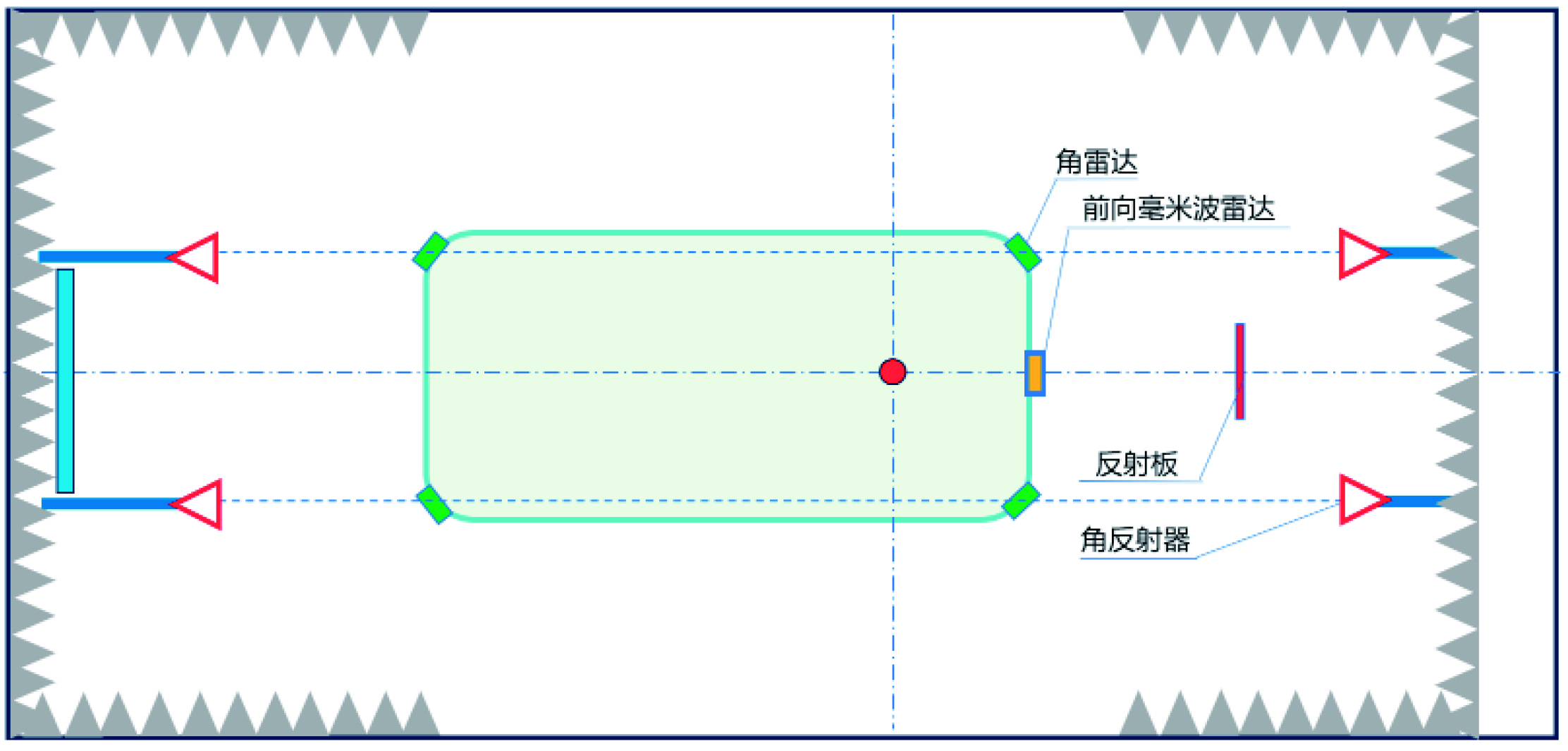

1.2.2 毫米波雷达标靶选型及布局方案

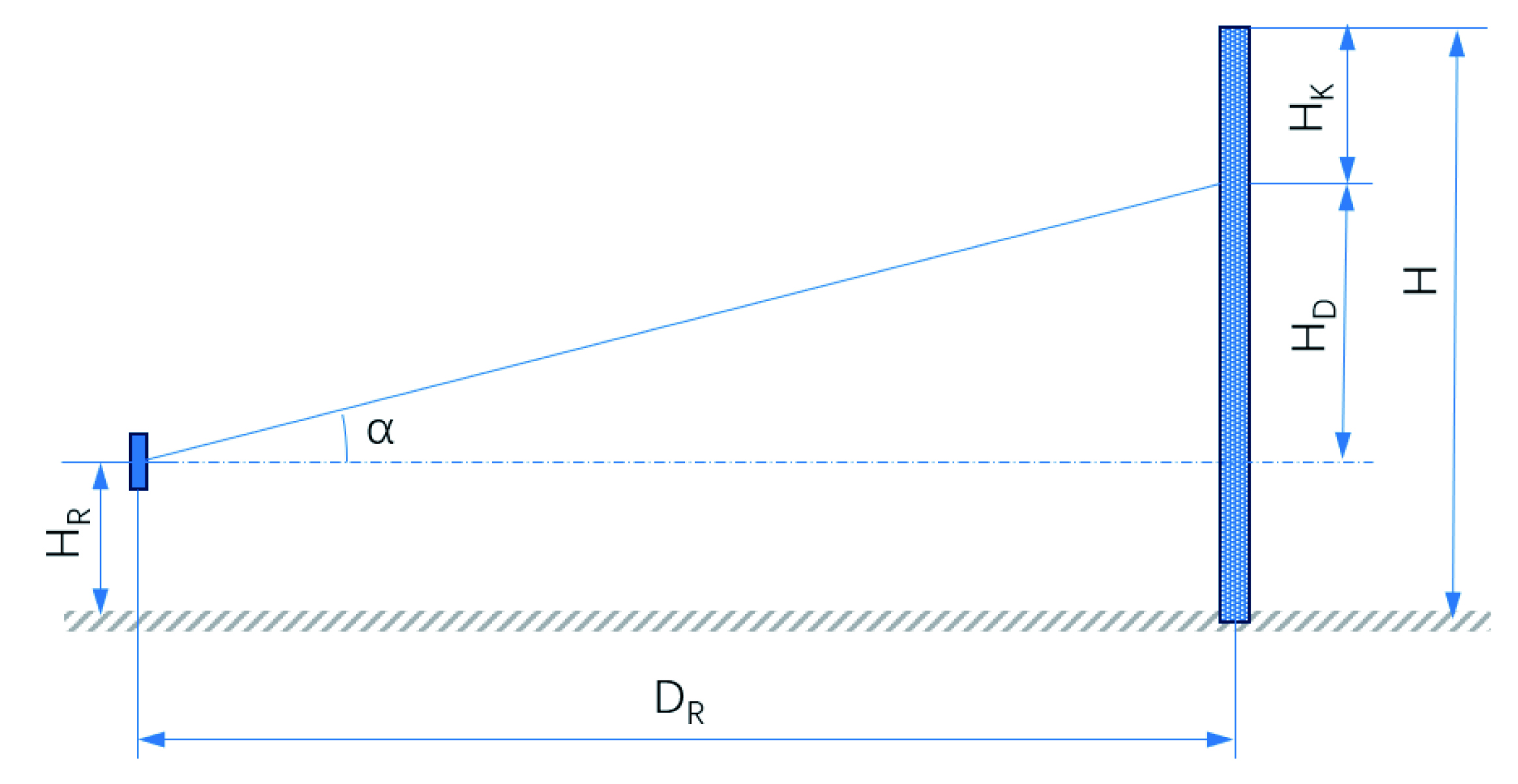

毫米波雷达主要涉及前向毫米波雷达和四角毫米波雷达,其中,前向毫米波雷达标靶采用反射板的型式,角毫米波雷达标靶型式采用角反射器,同时,需要考虑对雷达干扰避免区内的金属类强反射物通过建立吸波墙等方式进行防护,以保证雷达标定准确性及成功率(见图4),吸波墙高度应在雷达垂直FOV探测范围基础之上,留有足够余量,以确保防护有效性(见图5)。

图4 毫米波雷达标靶布局

图5 吸波强高度要求示意

标定规范中对吸波墙高度如有明确要求,可按照标定规范执行,如无明确要求,可可参照以下公式:吸波墙高度H=(HR+Dr*tanα)×K式中,HR-雷达中心离地高度;Dr-雷达距离吸波墙最远距离;α-雷达垂直视场角的1/2;K-安全系数;注:应统筹考虑共线车型雷达安装高度、FOV参数,合理选择安全系数,一般K∈[1.25,2]。

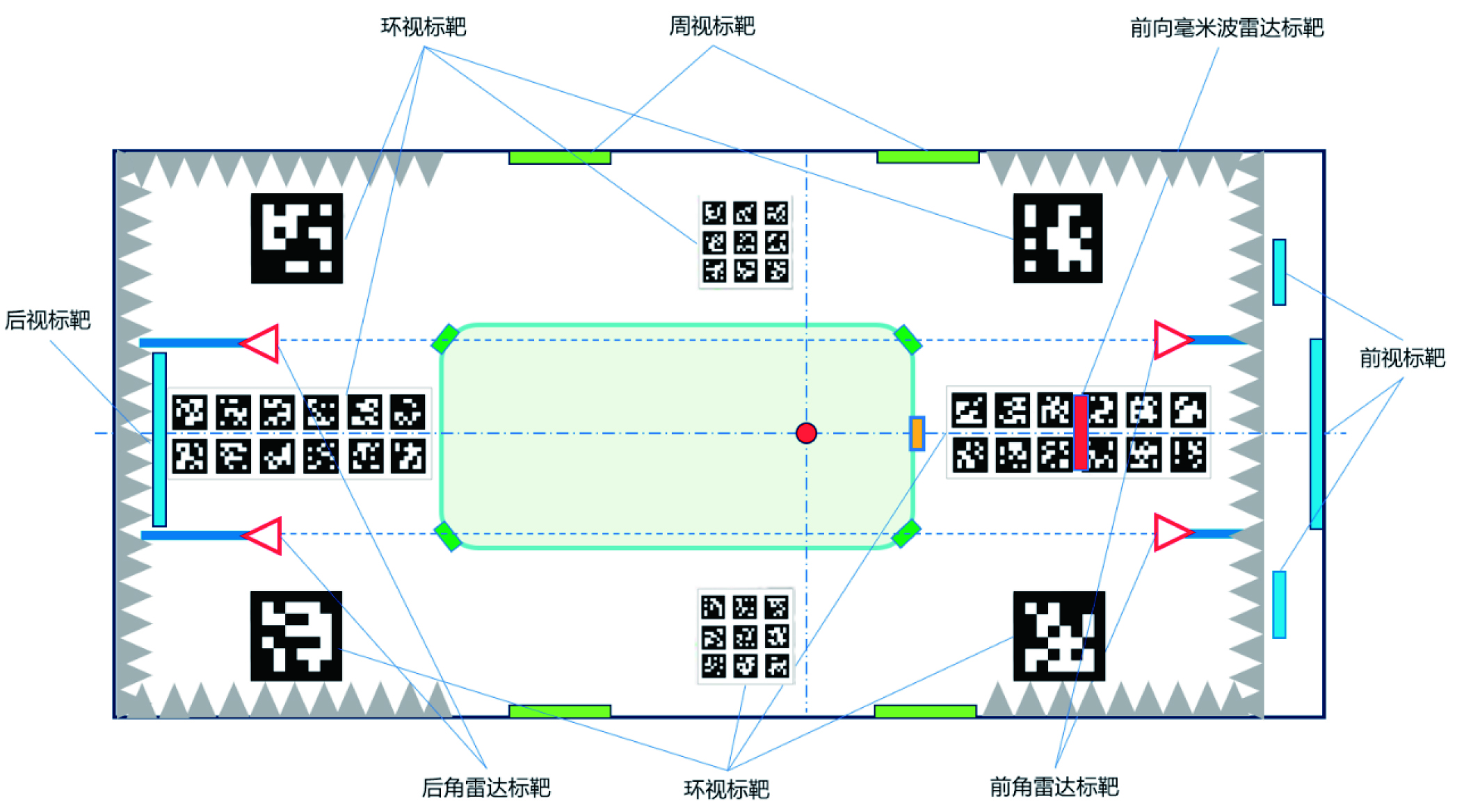

1.2.3 智能驾驶标定总体布局方案

(1)单工位布局方案

单个标定工位集成激光雷达、摄像头以及毫米波雷达标定,布局方案如图6所示。

图6 智能驾驶标定标靶总体布局示意

因激光雷达与摄像头采用联合标定方式,故工位布局应重点考虑以下几点:

①激光视觉标靶与毫米波雷达标靶及吸波防护装置空间干涉避免;

②上述两类标靶系统在传感器标定时,要避免相互造成干扰,比如:激光视觉传感器标定时,毫米波雷达标靶系统及吸波防护装置,不应对激光视觉传感器标靶造成遮挡;毫米波雷达标定时,激光视觉标靶不对雷达标定造成干扰,例如:移动标靶可移动至雷达干扰避免区范围之外,固定标靶可被吸波防护装置有效遮挡或采用非金属材质;

③毫米波雷达标靶自身应避免相互干扰,比如:角雷达标定时,前向毫米波雷达标靶应在干扰避免区之外,或者不应对角雷达标定造成干扰,角雷达标靶自身,不应造成相互干扰。

(2)相邻工位布置要求

为避免相邻工位对标定造成干扰,需在相邻工位间设置隔离屏风,同时,需考虑规避隔离屏风本身对标定可能带来的不利影响,比如:

①隔离屏需采用哑光采集,避免因反射标靶图案,造成干扰;

②隔离屏风尽可能采用非金属材料,避免干扰毫米波雷达标定;

③隔离屏风与激光视觉标靶背面至少保持0.8m距离,以降低激光点云噪声。

2 柔性化产线标定工艺方案

2.1 工艺设计目标

2.1.1 满足轿车、SUV等共线车型标定需求不同车型车身尺寸、底盘高度和传感器布置位置均存在差异,因此,设备标靶位置必须可满足共线生产各车型传感器的最佳观测位置。

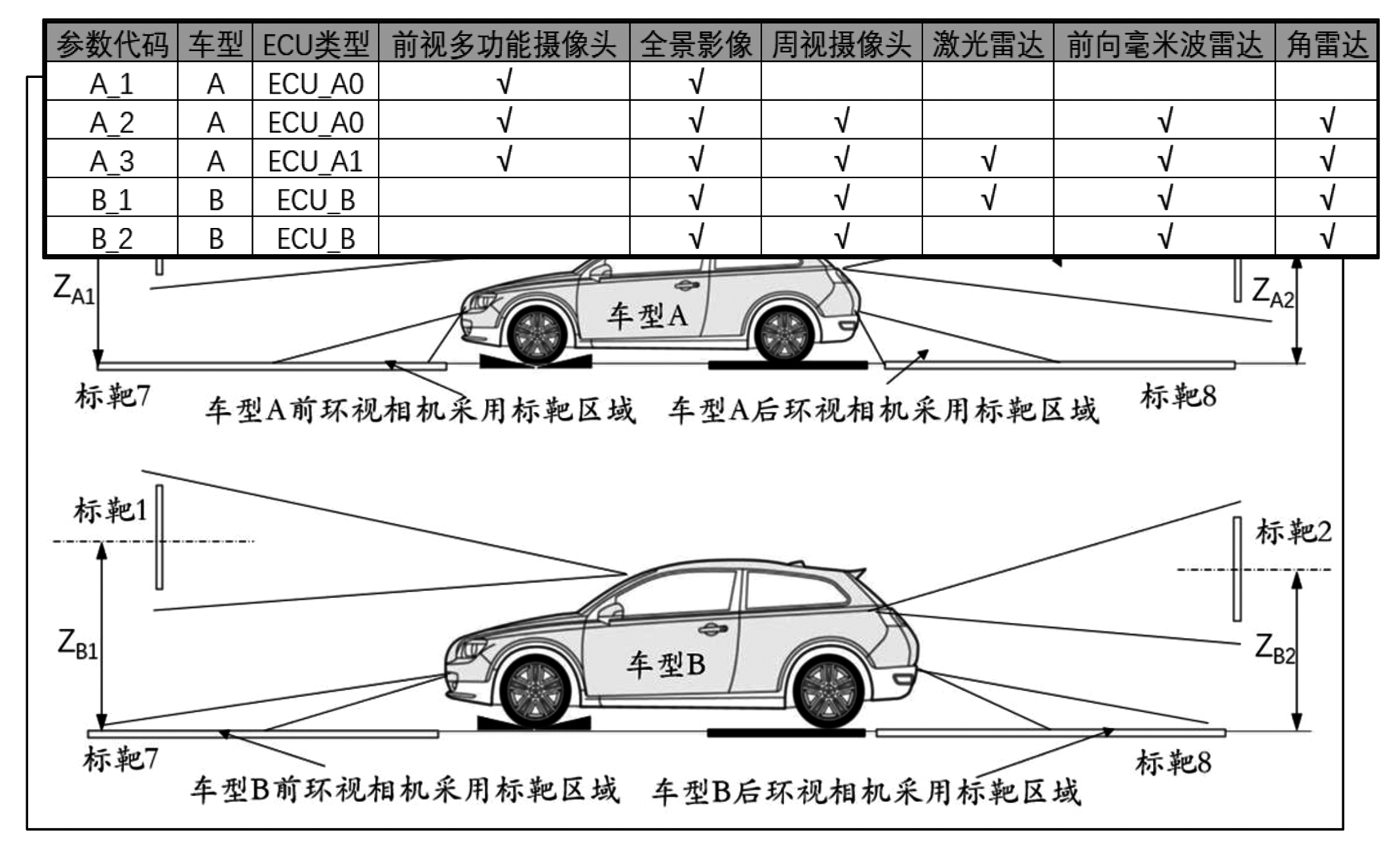

2.1.2 满足共线车型电子电器架构及智驾配置多样化诊断需求

共线车型存在多种电子电器架构,有的车型需要设备跟需要标定的各传感器模块诊断通信,有的则要求设备统一跟智能驾驶域控制器进行诊断通信,发送诊断指令也存在差异。同时,针对同一车型,也存在配置差异,比如,有的车只需要标定前视摄像头和全景影像系统,有的则还需要标定周视摄像头以及激光雷达,这就要求要求设备必须具备自动识别调用相应的诊断流程的能力。

2.2 柔性化智驾标定工艺方案

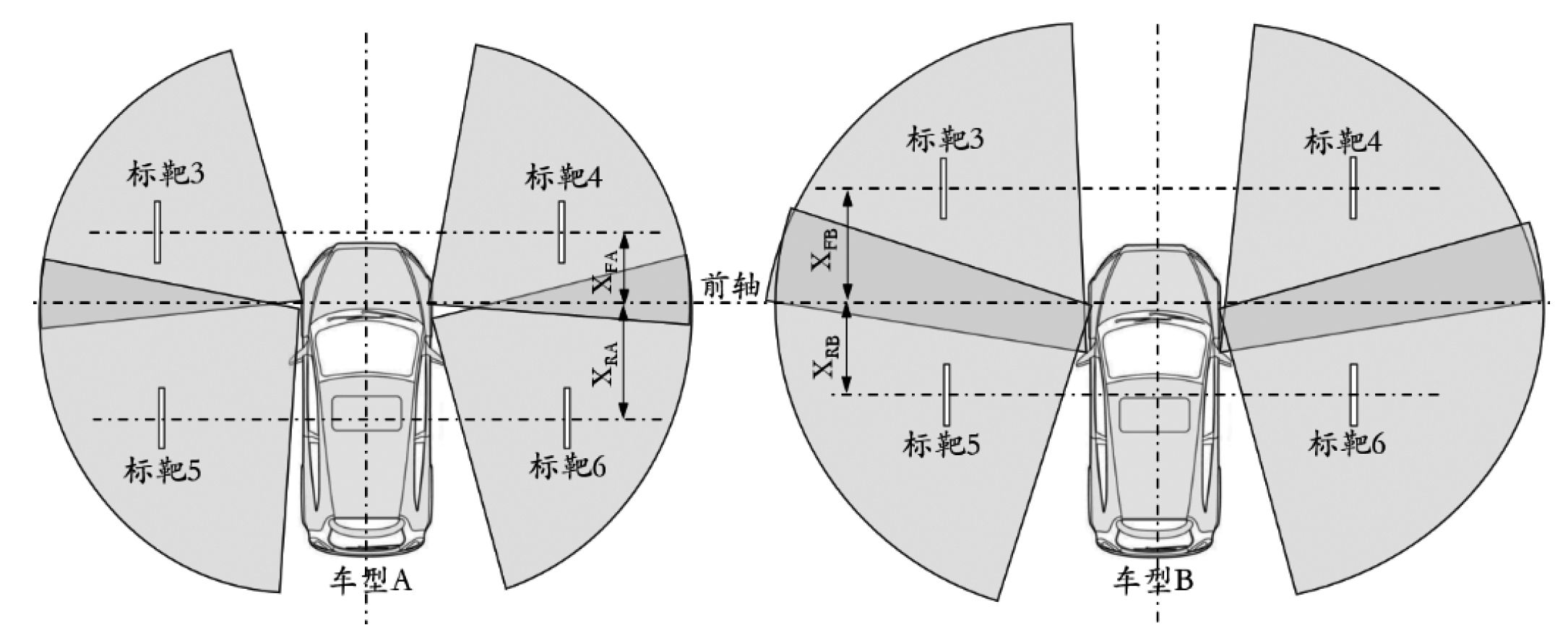

2.2.1 标靶位置柔性化

根据标靶位置,将标靶分为立面标靶和地面标靶两类。立面标靶以移动方式满足前向激光雷达、前后视摄像头、周视摄像头以及毫米波雷达标定探测范围,如图7(上)及图8所示,而环视标靶布置于地面,采用移动方案不利于保证设备精度并会大大增加设备复杂度及后期维护管理难度,因此,通过合理设计环视标靶尺寸,并采用全局唯一AprilTag标靶图案,使标靶图案覆盖到不同FOV的环视相机,即:不同车型的环视相机,可选用不同区域的标靶图案,互不干扰,如图8(下)所示。

图7 前后视标靶及环视标靶柔性化标定示意

图8 周视相机标靶柔性化标定示意

2.2.2 诊断流程柔性化

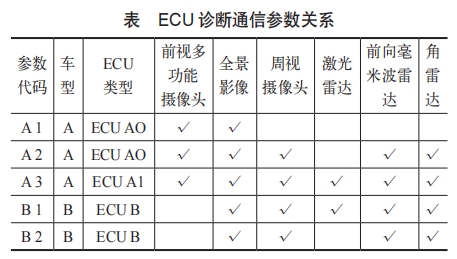

设备实施监测诊断插头连接状态,设备一旦与车辆建立连接,设备则自动读取整车ECU中VIN信息,并向IOT系统请求智驾标定参数代码,设备收到参数代码后,根据设备维护参数规则(见表),匹配车辆ECU类型及标定项目,按照被标定车辆诊断通信要求发送诊断指令自动完成标定。

3 结语

本文针对汽车制造行业目前存在的智能驾驶产线标定工位占地面积大、占用工位多的普遍问题,通过新型激光视觉复合标靶的应用,以及各类型传感器标靶的合理布局,实现了单工位标定能力的高度集成,有效节约了标定工位布置空间;面对多车型共线生产的要求,利用柔性标靶及参数自动识别等方案,在实现柔性化标定的同时,降低了设备复杂度及后期维护管理难度。同时,借助诊断通信技术及IOT系统,实现标定参数自动识别防错以及标定过程的高度自动化,消除了扫码信息录入、作业人员行走等动作浪费,显著节约了工时。目前该方案已在多款车型智能驾驶产线标定中成熟应用,实现多车型共线标定的同时,高质量地保证了标定精度,为相关车型智能驾驶系统功能的实现提供了有力保障。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:周珍林 苏鹏 刘卫洋 王振 曹江怀 ,单位:奇瑞汽车股份有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多