滚齿防干涉三维模拟技术开发

0 前言

为降低噪声并增加传动平稳性,变速器齿轮会采用小型大螺旋角齿轮结构等。此前滚齿并无仿形、模拟加工程序,设计夹具及加工过程凭工艺人员的加工现场经验,而小型大螺旋角齿轮总会出现加工干涉,如滚刀与夹具干涉、刀架与底座干涉以及刀架头与机床工作台干涉等,出现拉杆、顶尖和机床行程不够等情况,更有不可预计的现场加工问题。而一旦出现干涉,轻者耽误生产线加工进度,造成生产线停线,重者造成废品,需重新投制或返修夹具,返修的夹具刚度低,往往对加工零件的齿部精度的稳定性控制有较大影响,更甚者撞坏机床、打伤报废滚刀。

1 主要研究内容及创新点

基于上述滚齿现场加工干涉问题,此项目研究开发滚齿防干涉三维模拟技术,并将其应用于实际加工设计生产中,将不可预计问题扼杀在设计阶段,提升换产加工效率、降低现场废品率并提高加工质量。

主要研究内容:

(1)统计各类滚齿机行程参数、各机床参数,并设计模拟三维机床情况。

(2)模拟设计各机床工况下的滚齿三维加工情况。

(3)设计滚齿夹具时,将滚齿夹具及滚刀、被加工零件及滚齿机行程放置三维空间模拟现场加工的情况。应用VERICUT软件进行三维模拟滚齿加工过程,让干涉及行程不够情况在工装和工艺设计阶段被避免。

2 VERICUT环境下的滚齿加工过程仿真

选用数控仿真软件VERICUT对滚齿过程进行仿真,该软件没有现成的滚齿加工模型可供使用,也无电子齿轮箱,必须对滚齿过程进行分析后建模。滚齿机使用螺旋滚刀按展成法加工,相当于齿条与被加工齿轮组合,我们用插补的方法模拟滚齿加工过程,转化为六轴四联动的数控展成加工,滚刀作为齿条,六轴分别是工件的旋转运动(C轴)、滚刀的Z向移动、滚刀的X向切入运动、滚刀自身的旋转运动(B轴)、刀架移动(Y轴)以及刀架的旋转运动(A轴)。这样就可以在VERICUT环境下进行滚齿加工过程的仿真和预测。

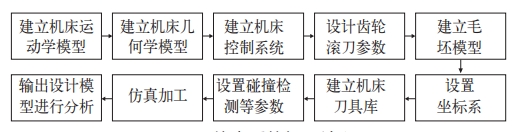

使用VERICUT对数控加工过程进行仿真,需要建立机床的几何模型、运动学模型,再建立刀具、夹具和工件等的几何模型,给定走刀轨迹(NC代码程序),设定合适的参数,从而实现数控加工过程仿真和优化,仿真系统加工流程如图1所示。

图1 仿真系统加工流程

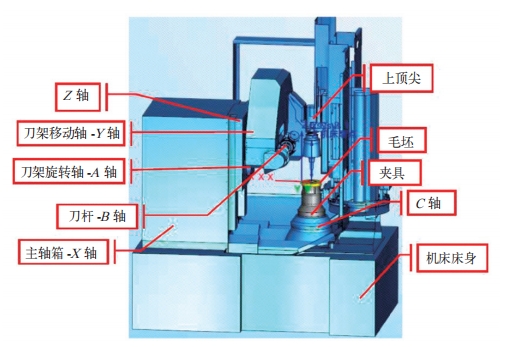

2.1 建立滚齿机几何建模

在VERICUT中没有滚齿机床模型,因此在仿真前需要创建机床几何模型。首先,统计并整理各类滚齿机加工行程参数,现场测量滚齿机的机床内部形状尺寸参数,形成完整机床参数数据库。然后,应用NX软件,依次创建滚齿机的各个部件的几何实体模型并完成装配,主要包括机床床身、上顶尖、工件旋转C轴、主轴箱(X轴)、Z轴、刀架旋转轴A轴、刀架移动轴Y轴和旋转刀杆B轴等,还有滚刀、夹具、加工工件及毛坯,然后根据它们之间的位置关系将各个组件进行装配,得到机床的装配模型,如图2所示。

图2 滚齿机、夹具、滚刀和加工件装配模型

再设置机床坐标系,本实例机床坐标系设置在工件上表面中心。最后,将滚齿机床的各部件导出为VERICUT可识别的STL格式,各部件模型在导入VERICUT之后,它们相对于该坐标系的空间相对位置仍然不会变。在滚齿机装配体模型中,依次导出机床床身、上顶尖、工件旋转C轴、主轴箱(X轴)、Z轴、刀架旋转轴A轴、刀架移动轴Y轴及旋转刀杆B轴等,还有滚刀、夹具和加工工件毛坯等模型的STL文件。

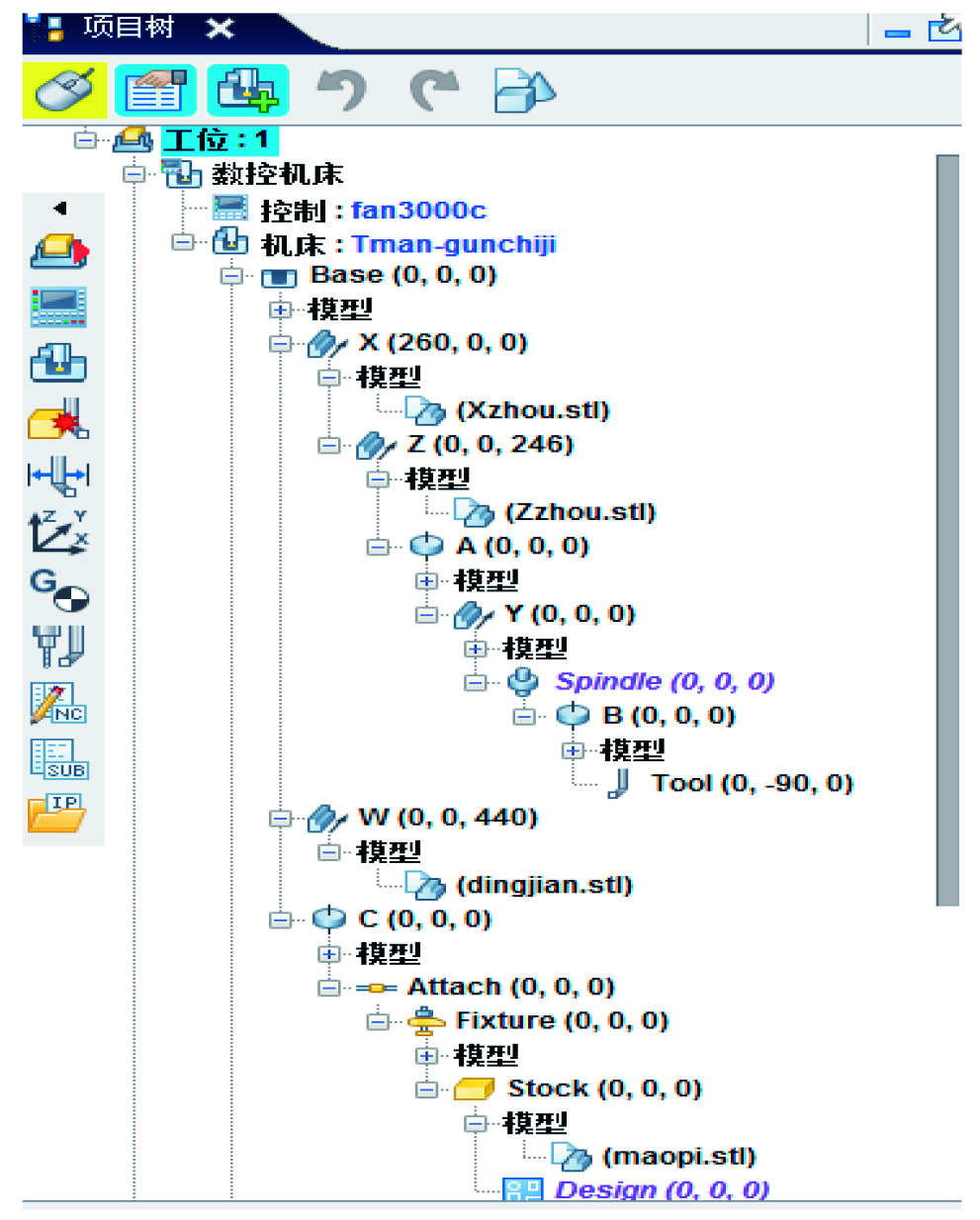

2.2 建立滚齿机运动建模

第一步:建立机床的模型部件树。滚齿机床组件相互间的运动拓扑关系有两条运动链再加上顶尖运动,即滚齿机的三条运动链为:

(1)机床床身<=X轴<=Z轴<=A轴<=Y轴<=B轴<=刀具(滚刀)。

(2)机床床身<=C轴<=fixture夹具<=stock毛坯<=工件(齿轮)。

(3)机床床身<=上顶尖。

打开VERICUT软件,选中机床组件树。在机床组件树中添加运动组件,然后将它们相互间的运动拓扑关系按滚齿机的三条运动链添加,就能够完成滚齿机床运动模型的创建了。然后将UG导出的各部件几何模型的STL文件按顺序导入到组件树中,同时将各部件的坐标位置设置好。机床的模型部件树如图3所示。

图3 机床的模型部件树

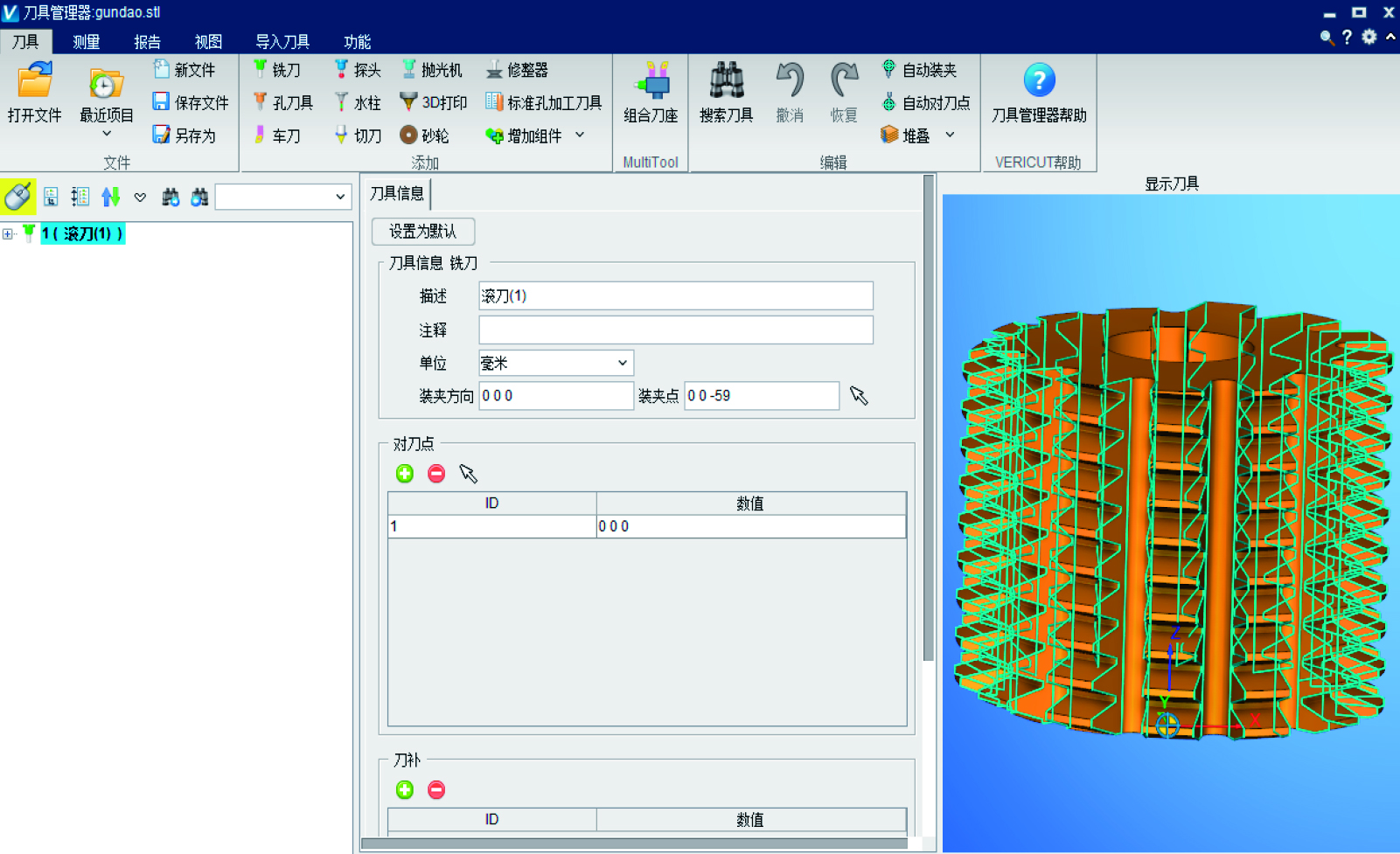

第二步:配置控制系统、坐标系、G代码和加工刀具。需要注意的是创建加工刀具时导入绘制好的滚刀STL格式,然后需要设置滚刀的每个刀刃,如图4所示。

图4 创建滚刀

第三步:编制数控程序。此软件无电子齿轮箱,我们用插补的方法模拟滚齿加工过程,应用两个嵌套的循环,让工件C轴转动一周,滚刀B轴转Z/Z0转(Z为工件齿数,Z0为滚刀头数),同时工件沿Z向进给。

2.3 设置滚齿机加工环境

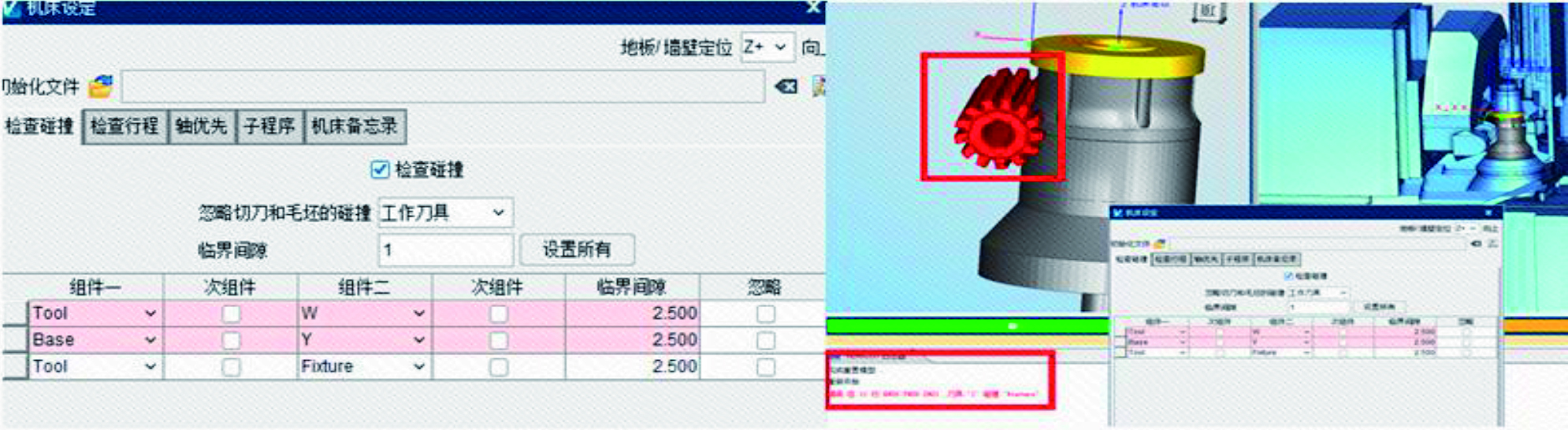

(1)设置碰撞检测:根据实际情况设定,刀具与夹具碰撞干涉检测、刀具与上顶尖碰撞检测及刀架与机床碰撞检测。模拟过程出现刀具与夹具碰撞时以红色警示提醒,如图5所示。

图5 碰撞检测设定及碰撞红色警示

(2)设置行程控制:根据之前统计的滚齿机行程在此设定各轴的行程和超行程提醒,超行程时停止运动,如图6所示。

图6 行程检测设定及超程红色提醒

(3)设置轴优先级:①先动油缸拉杆、上顶尖、A轴,最后复位。②B、C轴转动。③X、Y、Z线性移动。

(4)设置初始化变量。调入零件、刀具和夹具,输入被加工件与刀具的参数,即可进行滚齿机模拟加工。

2.4 编程时需要考虑的问题

(1)滚齿原理是B轴、C轴传动比i。滚齿机使用螺旋滚刀按展成法加工,相当于齿条与被加工齿轮组合,随着滚刀旋转,这些分布在螺旋面上的切削刃便沿着工件的切向方向移动。滚刀与工件的转速比等于工件齿数Z与滚刀头数比,即工件转动一周,滚刀转Z/Z0。即:ω刀/ω工件=Z/Z0。

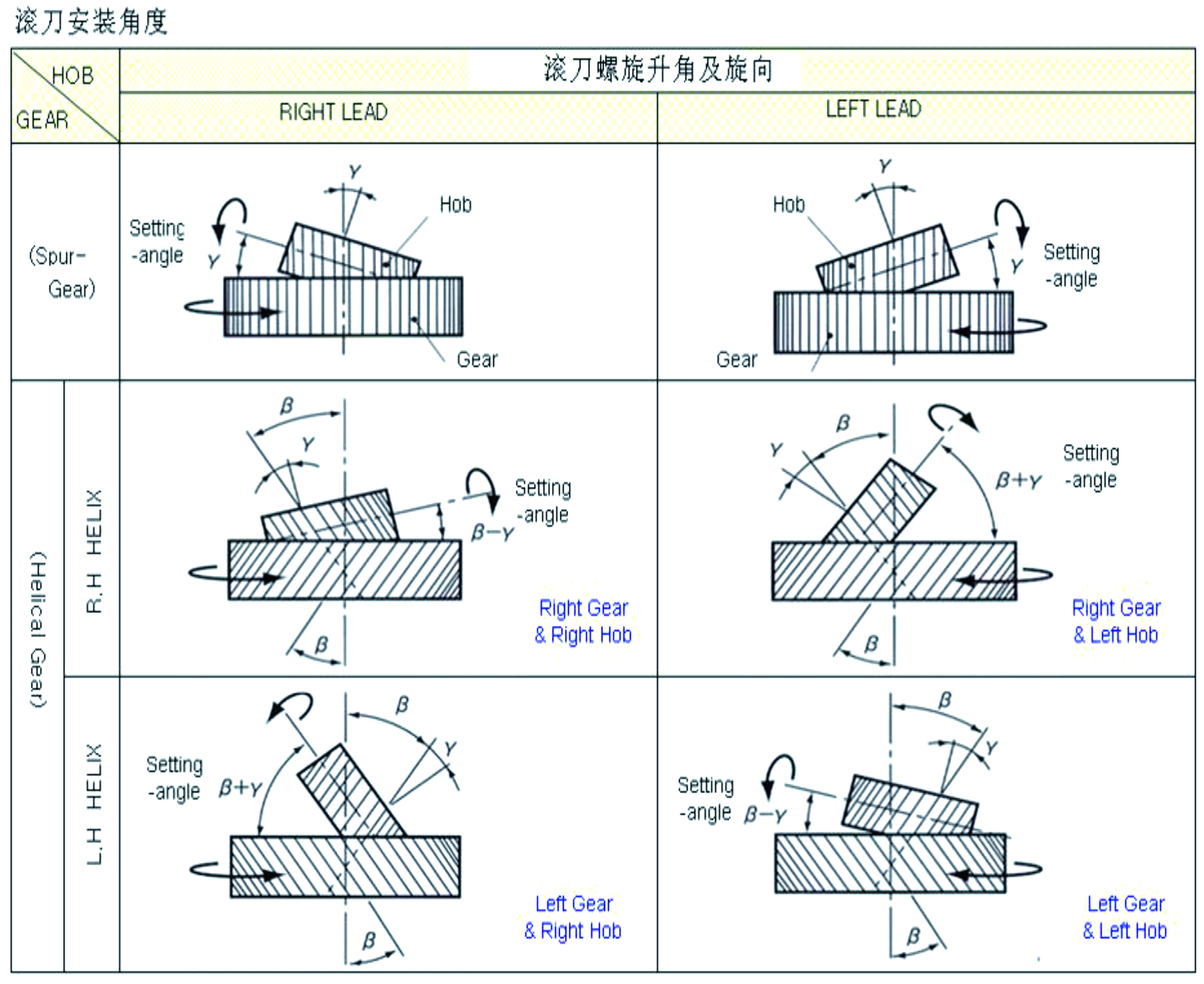

(2)滚刀安装角度为工件螺旋角与刀具螺旋升角相加减,即同减异加,具体如图7所示。

图7 滚刀安装角度

(3)进刀与出刀问题。滚刀进刀大多不是直进,需要滚刀切深到齿根快速靠近,然后轴向切削进给,出刀要保证滚刀全部出头。

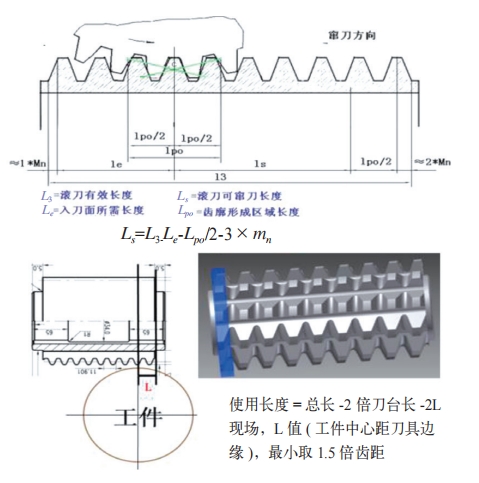

(4)窜刀问题。刀具每加工一件会轴向窜刀,而且不会利用整个刀长,所以,使用长度=总长-2倍刀台长-2L。L值(工件中心距刀具边缘),最小取1.5倍齿距,如图8所示。

图8 针对窜刀进行设置

2.5 加工仿真

完成以上准备工作后,即可开始在VERICUT中进行仿真,按加工顺序大致为刀具、机床准备、上顶尖向下运动,同时压盖压住被加工零件、进刀、切削齿轮、加工完成后退刀,完成动态加工仿真。

3 结语

基于VERICUT软件研究开发三维模拟滚齿加工过程,并将其应用于实际加工设计生产中,让干涉及行程不够情况在工装及工艺设计阶段被避免,特别是小型大螺旋角齿轮结构,不易发现干涉情况,用此模拟加工,将不可预计问题扼杀在设计阶段,提升换产加工效率、降低现场废品率、提高加工质量。

参考文献:

[1]金成杰,李国龙,刘飞.《VERICUT环境下的齿轮滚刀铲磨加工过程仿真》[J].现代制造工程,2008,(08).63.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:储召萍1 张瑞强1 刘永青2 吴卓3 ,单位:1. 陕西法士特汽车传动集团有限责任公司工艺研究所;2.陕西法士特汽车传动集团有限责任公司咸阳精密机械分公司;3.陕西法士特汽车传动集团有限责任公司工艺研究所 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

防错技术在变速器装配线的应用研究

本文将从防错定义、错误类型、防错技术原理及类别等几个方面对防错技术进行阐述,并结合实际案例加以说明,为变速器装配线及汽车行业装配过程降低错漏装问题提供解决思路。

2024-08-17 张亚光 董超

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多