轮胎滚动阻力性能的影响因素和仿真优化

0 引言

轮胎滚动阻力是指轮胎在水平道路上滚过单位距离机械能转化为热能的能量,实际测试和计算时取力的单位(N),轮胎滚动阻力系数定义为滚动阻力与轮胎负荷的比值,滚动阻力系数为无量纲。轮胎滚动阻力包括轮胎与路面的摩擦力(滚动摩擦和滑动微摩擦)、轮胎内部材料摩擦产生的阻力、轮胎滚动时受到的空气阻力以及胎面花纹块拍击路面发声消耗的能量等。

轮胎的滚动阻力和汽车燃油消耗直接相关,据有关资料显示,轿车轮胎滚动阻力降低10%,可节省燃油0.8%~2%。因此,低滚动阻力轮胎的研究和开发成为人们关注的热点。

本文以215/50R17加强型半钢子午线轮胎为参考轮胎,采用ABAQUS软件建立轮胎自由滚动有限元模型,通过提取轮胎模型各单元的应力应变、体积等参数,利用滚动阻力计算公式,采用 MATLAB 编写程序,计算轮胎的滚动阻力和滚阻系数。分析轮胎结构设计、材料配方等设计变更后滚动阻力和滚阻系数的变化,选取影响因素较大的设计方案,改善滚阻性能,并对部分方案进行试验验证仿真结果的正确性。

1 轮胎滚动阻力模型

轮胎的滚动阻力主要由轮胎滚动时的滞后损失及其与路面摩擦产生的损耗造成,同时损耗的能量以热的形式释放,使其工作温度上升,这直接影响轮胎的使用寿命和汽车能耗。因此,轮胎滚动阻力的模型,需要考虑轮胎的热力耦合现象。在建模前,需要进行橡胶部件的拉伸试验,选择合适的材料本构关系对应力、应变曲线进行拟合,同时,需要测试橡胶部件的tgδ、导热系数、比热和密度等动态力学性能和热性能参数。

在得到轮胎各个部件材料参数后,采用ABAQUS软件,建立轮胎装配、充气、静载荷和稳态滚动分析以稳态滚动三维有限元模型中输出的应力应变为基础,编写程序计算橡胶单元的生热率。ABAQUS中不能直接定义热源,需要使用Fortran语言编写子程序HETVAL为温度场模型定义热源,建立轮胎温度场分析模型,对于轮胎外表面应用对流换热边界条件,对流换热系数采用反演的方法,内表面应用与内腔空气的热传导方式。

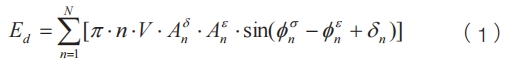

轮胎在滚动过程中,其应力、应变通常是脉冲形式需对应力、应变进行傅里叶变换,可以得出轮胎胶料能量损耗的理论公式为:

式中,V为黏弹性材料的体积;  为应力幅值;

为应力幅值;  为应变幅值;、

为应变幅值;、 为单元的应力应变分量,

为单元的应力应变分量, 为滞后损失角,通过动态力学试验(DynamicMechanicalAnalysis,DMA)来测定。

为滞后损失角,通过动态力学试验(DynamicMechanicalAnalysis,DMA)来测定。

轮胎在一定速度下进入稳态滚动状态后,通过提取轮胎单元的应力、应变和黏弹性材料参数等,采用MATLAB对应力、应变曲线进行傅里叶变换,再利用上述的理论公式(1),完成滚动阻力迟滞能耗程序的计算,获得滚动阻力数值,再用滚动阻力和负荷比值得到滚动阻力系数。

2 轮胎设计和材料参数影响分析

从轮胎滚动阻力产生的机理分析,橡胶材料的tgδ 影响最大,轮胎结构设计、施工等因素会影响轮胎的应力、应变以及质量体积,从而影响轮胎的滚动阻力。因此本文从设计、材料等方面调整,仿真分析各因素对滚动阻力的影响。

2.1 结构设计的影响

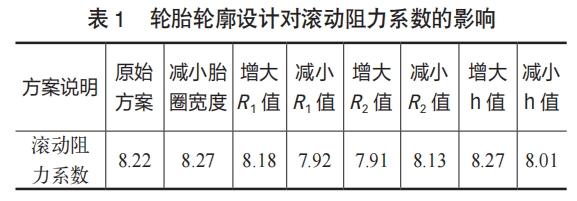

首先分析轮胎的轮廓设计影响,轮胎胎面外轮廓圆弧的第一段弧半径R1值、第二段弧半径R2值、行驶面高度h和胎圈宽度等设计影响轮胎的接地形状,在原始设计上,分别增大和减小R1、R2、h值,建立滚阻模型,分析结果如表1所示。

从分析结果来看,轮胎胎圈宽度对滚动阻力影响较小,R1值、R2值、行驶面高度变化的敏感度基本相当,改变轮廓对滚动阻力有一定的影响,最大影响在4%以内,但仿真的数值波动比试验波动大,可以在首规格的设计阶段结合轮胎印痕的仿真分析选取合适的参数。

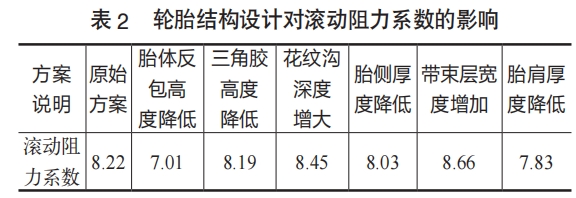

再变更轮胎的一些主要受力部件如带束、胎体、胎侧、三角胶、胎面和胎肩等,分析结构变更后的受力以及体积等变化对滚动阻力系数的影响,分析结果见表2。

从表2来看,轮胎带束层宽度、胎体反包高度及胎肩厚度对滚动阻力影响明显,敏感度高,花纹沟深改变后,胎冠厚度变化,因此也影响明显。三角胶高度和胎侧厚度对滚动阻力的影响相对较小。其中降低带束层宽度、胎体反包高度、带束宽度和胎肩厚度均能降低滚动阻力。

2.2 材料的影响

轮胎胎面是对轮胎滚动阻力影响最大的部分,胎面胶对滚动阻力的贡献约占轮胎滚动阻力总量的50%以上。不同胎面胶的tgδ 及本构参数不同,从而所产生的滚动阻力也不同。选取两种不同的胎面胶,改变胎面胶的材料本构参数和滞后损失角,分析结果见表3,变更胎面胶材料,采用低tgδ 的胎面胶,滚动阻力系数有明显的降低。

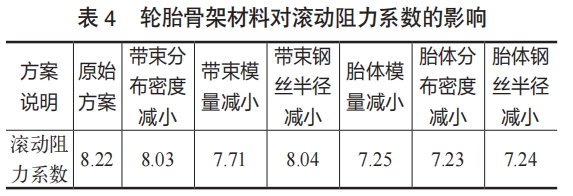

轮胎的骨架材料是主要承载部件,但对滚动阻力的影响研究较少,因此,选取胎体层、带束层,修改骨架材料的模量、分布密度和帘线半径等参数,分析骨架材料参数的变更对滚动阻力系数的影响,分析结果见表4。

该规格是双层高反包胎体设计,因此胎体层对滚动阻力影响最大。骨架材料的影响趋势模量>分布密度>半径,整体上骨架材料模量降低、分布密度降低、半径降低,滚动阻力呈降低趋势,部分趋势有波动,可能和模型的收敛性不好有关,是调整了建模参数造成的。

3 试验验证

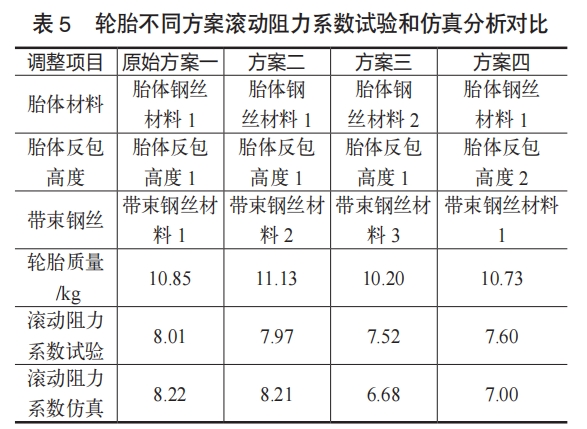

本文以215/50R17半钢子午线轮胎为参考,该规格是双层高反包胎体设计,选取前期分析结果影响比较大的参数,对带束宽度、胎体反包高度、胎体材料和胎肩厚度等进行微调,设计了三种改善方案,分别进行试验和仿真分析。滚动阻力系数结果见表5。

从表5的结果来看,带束钢丝材料2比带束钢丝材料1整体的刚度要强,但对滚动阻力影响不大。方案三同时降低胎体和带束层整体的刚度,滚动阻力降幅明显,对于该规格来讲,胎体层材料刚度降低有利于滚动阻力。胎体反包高度对滚动阻力影响明显,降低胎体反包高度有利于滚动阻力。轮胎重量和滚动阻力不完全正相关,关键是减重和加重的部位对滚动阻力的影响有多大。仿真和试验的整体趋势一致,但仿真模型对结构比较敏感,降低幅度比实际要大。

4 结语

本文采用ABAQUS软件,建立了轮胎的温度场和自由滚动仿真模型,提取轮胎单元的应力、应变和黏弹性材料参数等,采用MATLAB,通过理论公式,完成滚动阻力和滚动阻力系数的计算。从轮胎的轮廓设计、主要部件的结构设计、橡胶和骨架材料等方面进行调整,分析了各参数对轮胎滚动阻力的影响,对于本文选择的215/50R17规格轮胎,胎面胶、胎体层反包高度、带束层宽度、胎体和带束骨架材料参数等,对轮胎的滚动阻力影响较为明显,并通过试验结果进行验证,试验方案三的滚动阻力系数降低了6%,降幅明显。分析结果对轮胎设计人员有良好的理论指导意义,可将上述多种改善方案组合起来,进一步降低轮胎的滚动阻力。

参考文献

[1] 马改陵,徐鸿,崔文勇,等.子午线轮胎滚动阻力的研究进展[J].橡胶工业.2005(52):501-510.

[2] 赵敏.降低轮胎滚动阻力的途径[J].轮胎工业,2006(26):586-593.

[3]晋琦.轮胎滚动阻力及稳态滚动温度场的研究[D].广州:华南理工大学,2010.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:周涛 官声欣 ,单位:万力轮胎股份有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

高功率密度电机的热仿真分析

高功率密度电机的热量产生原因复杂,包括定子铜耗、定子铁耗、转子铁耗、机械损耗等。发热过度会导致磁钢局部失磁、铁心局部过热等影响安全性的因素,因此必须进行热仿真分析研究。

2022-02-22

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多