1 结构及工作原理

1.1 结构组成

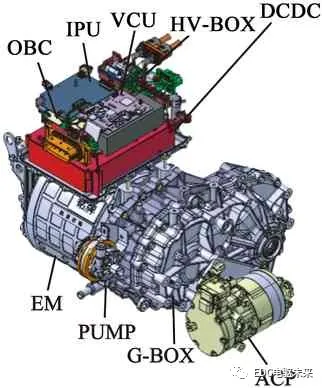

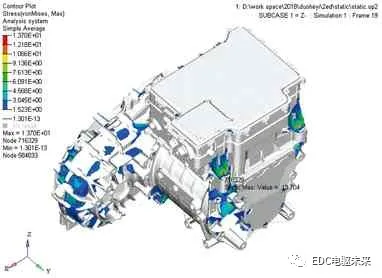

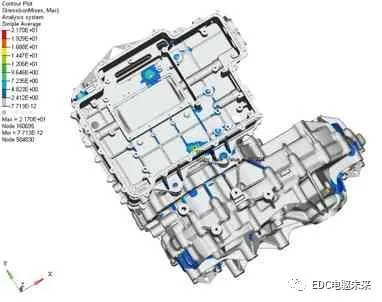

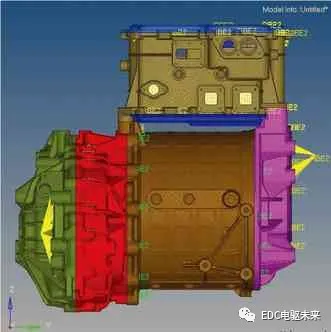

多合一电驱动系统由EM,G-BOX,IPU,DCDC,OBC,HV-BOX,VCU,ACP,PUMP共9部分组成,如图1所示。整体采用四段式结构,分别为减速器左端盖、减速器右端盖、电机定子壳体、电机后端盖,其中减速器右端盖为电机和减速器共用端盖。ACP固定在电机左端盖上,PUMP固定在电机右端盖上。IPU,DCDC,OBC,HV-BOX,VCU布置在控制器系统壳体中,DCDC,OBC布置在同一层,称之为电源层;HV-BOX和IPU,VCU布置在同一层,称之为电机控制层,电源层和电机控制层共同组成控制器系统,布置在EM正上方。该多合一电驱动系统为原有长安量产的三合一电驱动系统和电源系统的进一步集成产品,提高了能量密度和冷却效率。

图1 多合一电驱动系统三维数模

1.2 系统原理

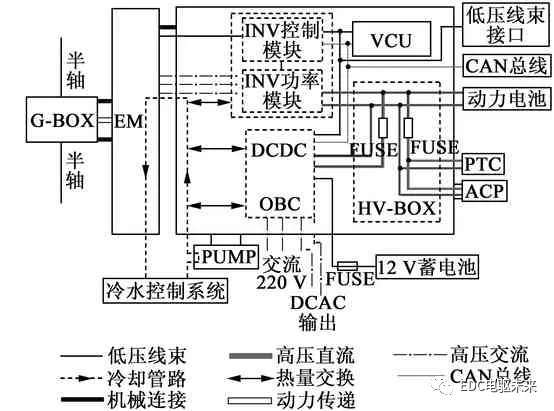

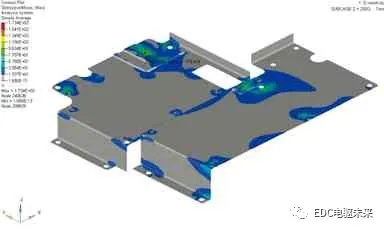

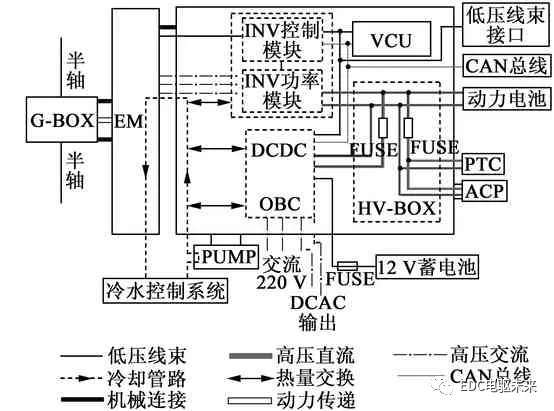

该多合一电驱动系统的系统原理图如图2所示,主要包括高压电传输、低压电信号传输、热量交换、动力传递等,其中高压电包括高压直流电、高压交流电、家用220 V交流电;低压电信号包括12 V直流电信号、CAN信号、高压互锁信号、电子锁位置信号、制动踏板位置信号等共62个电信号。

图2 多合一电驱动系统原理简图

动力电池输出高压直流电,经过HV-BOX中叠层铜排将高压直流电分配成4部分,包括控制器系统内部IPU中的INV功率模块、DCDC模块,外部的ACP,PTC。INV功率模块将高压直流电转换成高压交流电输送到EM,驱动EM旋转;DCDC模块将高压直流电转换成低压直流电输送给12 V蓄电池,实现对12 V蓄电池进行动态充电,12 V蓄电池输出低压直流电给IPU中的INV控制模块和VCU控制模块

[10]

。OBC模块经过HV-BOX中叠层铜排与动力电池相连,OBC可将输入的家用220 V交流电转换成高压直流电,输入到动力电池中,此过程为动力电池慢充过程。

该电驱动系统的冷却水路、PUMP和电驱动系统外部的冷却控制系统可组成封闭的回路。PUMP为回路中冷却液循环提供动力,冷却控制系统完成回路中冷却液的热交换,对电驱动系统中EM,IPU,DCDC,OBC进行冷却

[11-12]

。EM和G-BOX采用机械连接,通过花键轴、花键套结构实现动力传递。

2 数值建模

2.1 模型建立

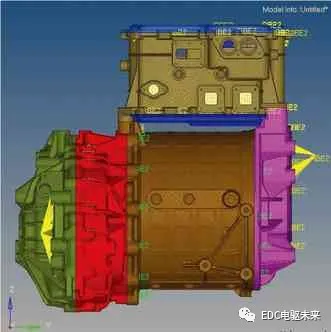

将多合一电驱动系统三维数模进行简化处理,导入到仿真软件中进行预处理,得到模型如图3所示,利用此模型进行有限元分析。

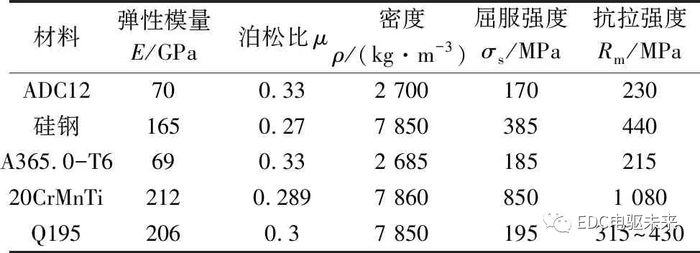

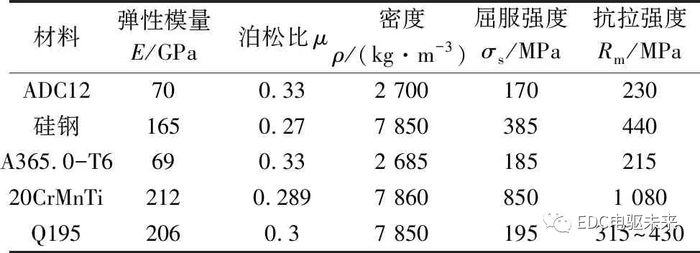

2.2 材料属性

该多合一电驱动系统中各部件的材料不同。控制器壳体、上下盖板、电机端盖、减速器壳体及支架的材料为ADC12,定子铁心材料为硅钢,电机壳体材料为A365.0-T6,轴材料为20CrMnTi,屏蔽板材料为Q195,具体的材料属性如表1所示。

表1 材料及物理属性

3 CAE仿真分析

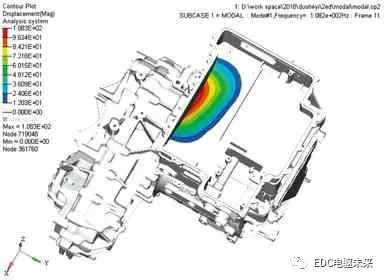

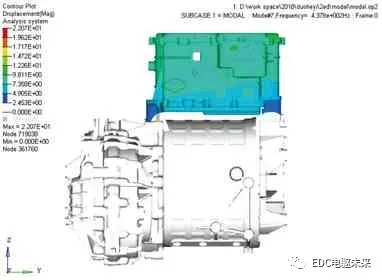

3.1 模态分析

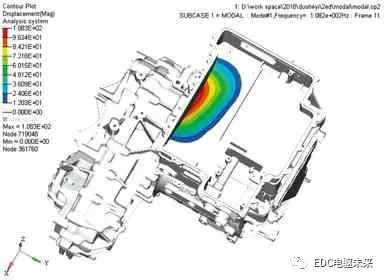

在进行模态分析时,低阶固有频率对振动影响较大,无需表示出全部阶次下的固有频率,根据经验选取前八阶模态进行分析。仿真分析结果表示,一阶模态为108.2 Hz,发生在控制器系统中屏蔽板(以下简称屏蔽板)处,如图4(a)所示;二阶模态为157.1 Hz,依然发生在屏蔽板处;控制器系统的整体模态发生在第七阶,如图4(b)所示,大小为437.8 Hz;八阶模态为443.9 Hz,发生在屏蔽板处。

(a) 一阶模态

(b) 七阶模态

图4 模态分析结果

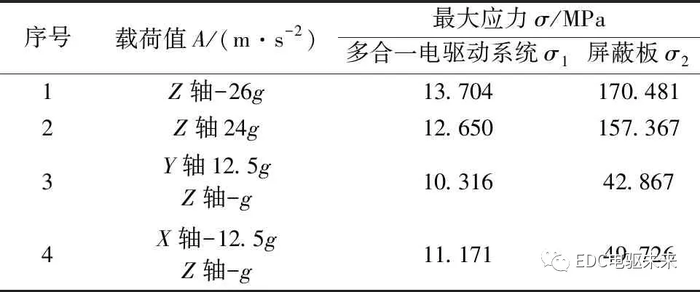

3.2 静力学分析

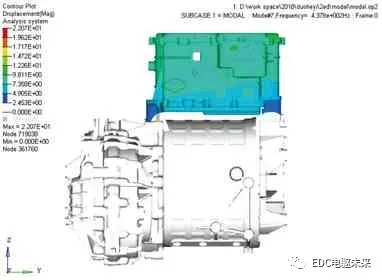

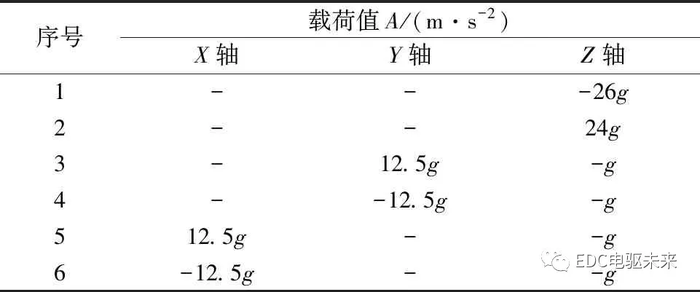

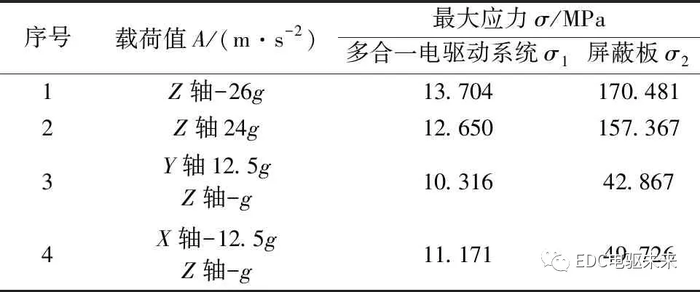

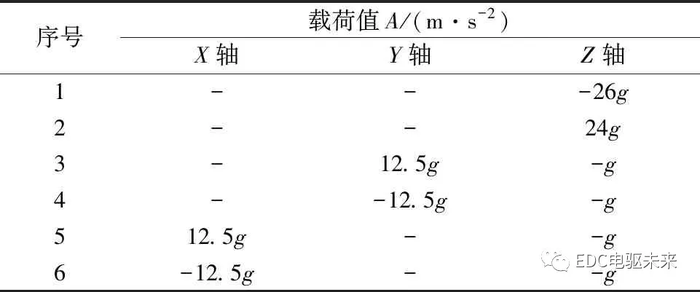

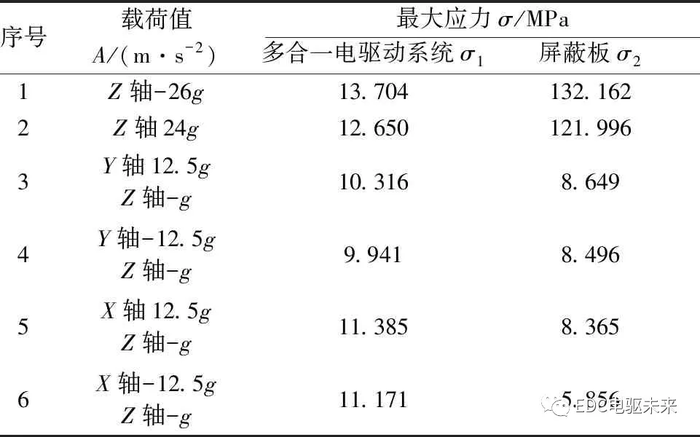

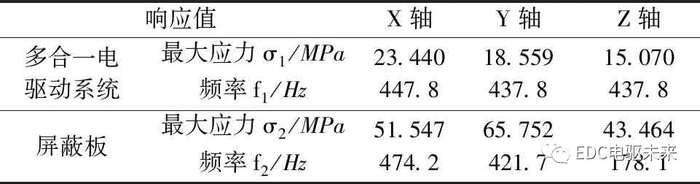

对多合一电驱动系统进行静力学分析,根据整车运行工况确定载荷值,将其分解到X,Y,Z三轴上,用g的倍数表示大小,具体载荷值如表2所示。

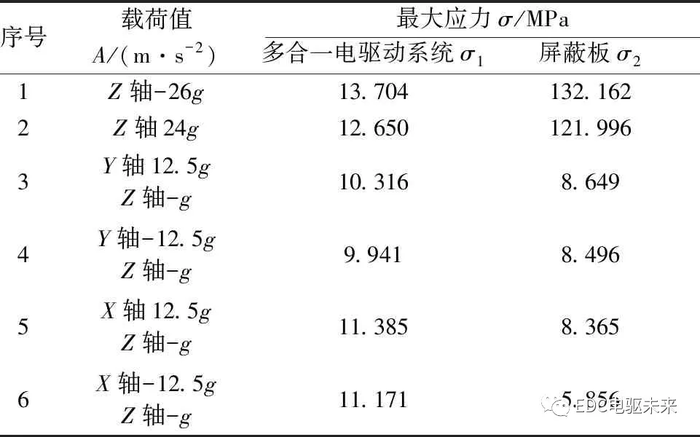

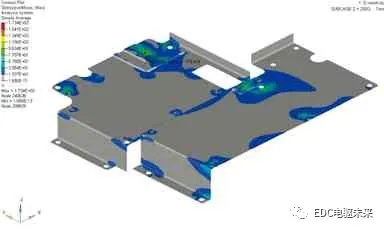

在此工况下进行静力学分析,结果显示,屏蔽板处的最大应力较大,因此结果分析时分别表示多合一电驱动系统、屏蔽板两个部分(下同),具体结果如表3所示。

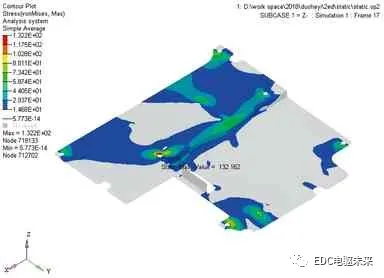

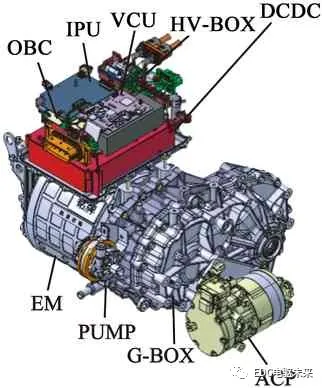

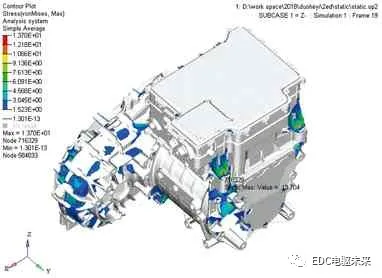

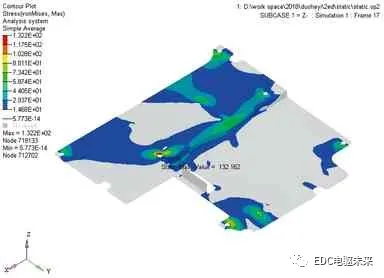

由表3可知,在沿Z轴-26g载荷下,多合一电驱动系统、屏蔽板产生的最大应力最大,分别为13.704MPa和132.162MPa,如图5所示,均满足要求。

(b) 屏蔽板

图5 沿Z轴-26g载荷下的最大应力

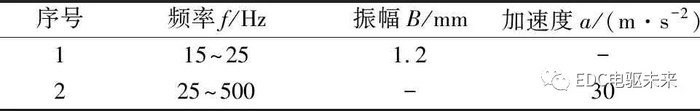

3.3 扫频振动分析

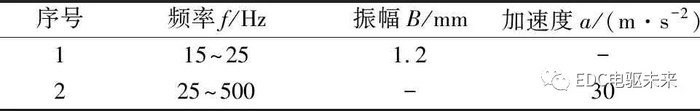

对多合一电驱动系统进行扫频振动分析,输入频率、振幅、加速度3个参数,确定其中任意2个参数,即可进行求解计算。根据整车运行工况确定Z轴方向的振动工况,如表4所示,X轴方向和Y轴方向振动工况的加速度应该减半。频率25 Hz以下为低频段,不选取与之对应的加速度

[13-17]

。

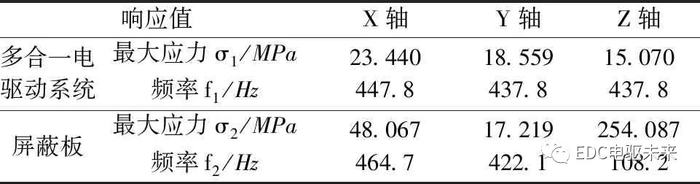

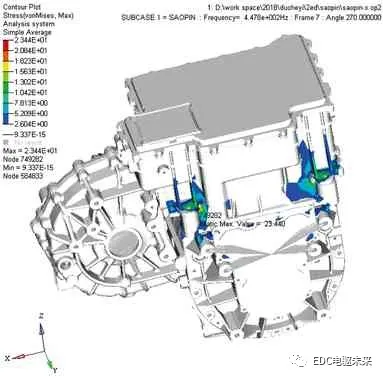

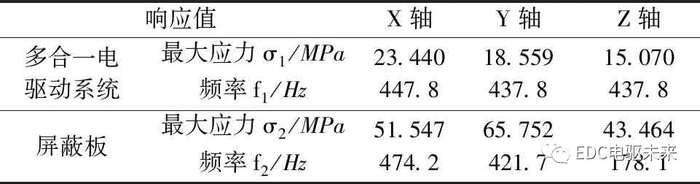

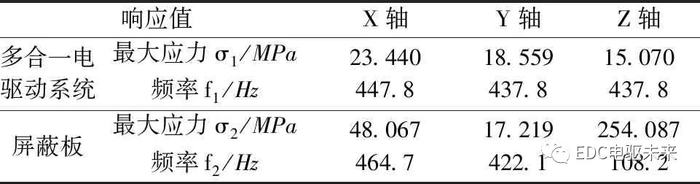

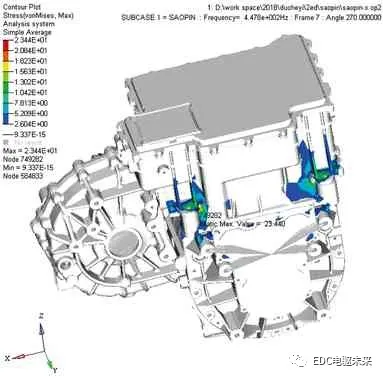

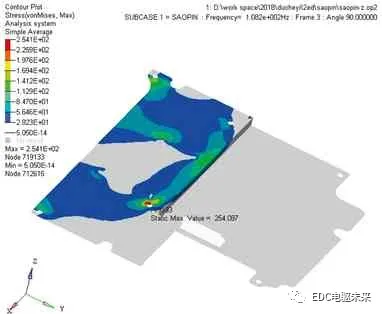

经过扫频振动分析计算后,多合一电驱动系统、屏蔽板的最大应力及频率如表5所示。

由表5可知,多合一电驱动系统的最大应力为23.440 MPa,如图6(a)所示,满足要求。屏蔽板的最大应力为254.087 MPa,如图6(b)所示,大于屏蔽板材料Q195的屈服强度195 MPa,不满足要求。

(b) 屏蔽板

图6 扫频振动分析最大应力

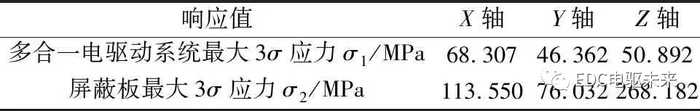

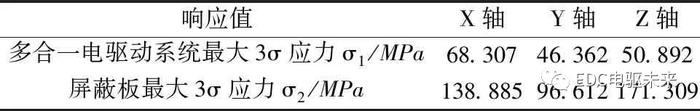

3.4 随机振动分析

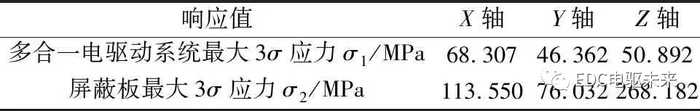

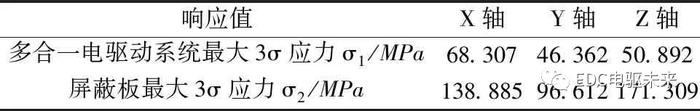

对多合一电驱动系统进行随机振动分析,输入频率和加速度谱密度(ASD)两项,根据整车运行工况选取频率分别为10Hz,100Hz,300Hz,500Hz,2 000 Hz,与之对应的ASD值分别为10 m2·s-4/Hz,10 m2·s-4/Hz,0.51 m2·s-4/Hz,5 m2·s-4/Hz,5 m2·s-4/Hz。仿真分析结果如表6所示

[18-20]

。

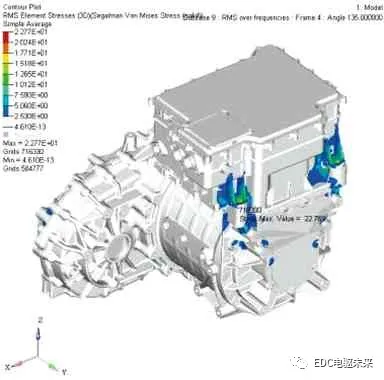

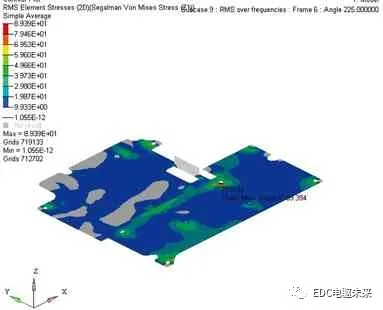

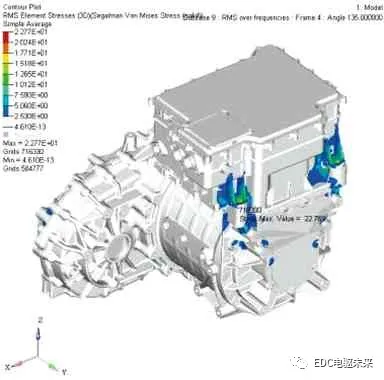

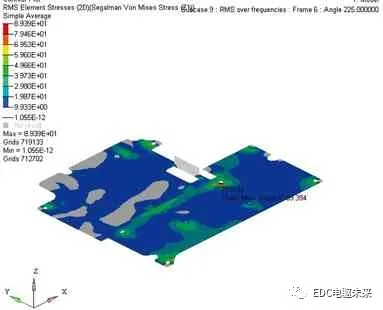

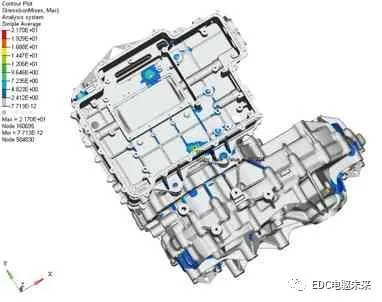

由表6可知,多合一电驱动系统最大3σ应力为68.307 MPa,如图7(a)所示,满足要求。屏蔽板最大3σ应力为268.182 MPa,如图7(b)所示,大于Q195的屈服强度195 MPa,不满足要求。

(a) 多合一电驱动系统

(b) 屏蔽板

图7 最大3σ应力

综上所述,多合一电驱动系统(除屏蔽板外)静力学分析、扫频振动分析、随机振动分析结果均满足要求。屏蔽板静力学分析结果满足要求,扫频振动分析、随机振动分析结果不满足要求。因此,需要对屏蔽板进行改进设计,具体措施如下:

2) 将屏蔽板的材料更改为Q235,Q235的屈服强度为235 MPa,抗拉强度为375~500 MPa。

4 改进后CAE仿真分析

4.1 模态分析

根据仿真分析结果及经验选取前十五阶模态进行分析。仿真分析结果表示,一阶模态为58.16 Hz,发生在屏蔽板处;二阶模态为85.42 Hz,依然发生在屏蔽板处;控制器系统的整体模态发生在第十五阶,大小为437.7 Hz,较改进前一阶模态和模态密度均降低。

4.2 静力学分析

借用上文中的载荷值作为输入并对其进行简化,取消表3中序号4、序号5表示的载荷,具体结果如表7所示。

由表7可知,多合一电驱动系统、屏蔽板的最大应力分别为13.704MPa和170.481 MPa,均满足要求。

4.3 扫频振动分析

借用上文的表4作为输入进行仿真分析计算,具体结果如表8所示。

由表8可知,多合一电驱动系统、屏蔽板的最大应力分别为23.440MPa和65.752MPa,均满足要求。

4.4 随机振动分析

借用上文中的输入条件进行仿真分析计算,具体结果如表9所示。

由表9可知,多合一电驱动系统、屏蔽板的最大3σ应力分别为68.307 MPa和171.309 MPa,均满足要求。

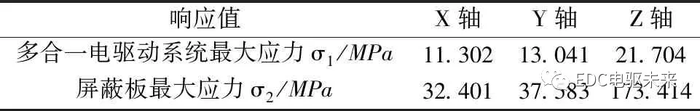

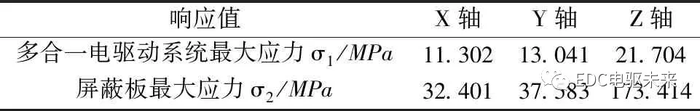

4.5 耐冲击分析

对多合一电驱动系统进行耐冲击分析,对其施加半正弦冲击载荷,载荷值大小分别为沿Z轴方向25g、X轴方向12.5g及Y轴方向12.5g,持续时间为6 s。评价标准为最大应力是否满足σmax≤σb,仿真分析结果如表10所示。

由表10可知,多合一电驱动系统最大应力为21.704 MPa,如图8(a)所示,满足要求。屏蔽板最大应力为173.414 MPa,如图8(b)所示,小于Q235的抗拉强度375~500 MPa,满足要求。

4.6 疲劳分析

借用上文中扫频振动分析时X,Y,Z三个方向的输入条件,分别历时8 h;随机振动分析时的输入条件扩展到沿X,Y,Z三个方向各历时22 h,将所有结果叠加作为疲劳分析的最终结果。结果显示,多合一电驱动系统最大疲劳损伤值为5.279×10-4,小于标准值1,满足要求;屏蔽板最大疲劳损伤值为0.255,大于标准值0.2,根据经验对此进行评估认为风险可忽略

[21-22]

。

综上所述,对改进后的多合一电驱动系统依次进行模态分析、静力学分析、扫频振动分析、随机振动分析、耐冲击分析和疲劳分析,模态分析结果表明,较改进前一阶模态和模态密度均降低,其余五项分析结果均满足要求。

4.7 讨论

改进后多合一电驱动系统模态分析结果显示,一阶模态和模态密度均降低,带来的影响为屏蔽板同整车其他零部件发生共振的风险增大。针对该多合一电驱动系统模态分析结果进行评价时,在目前开发研究阶段,尚无定量的频率范围判定优劣。因此,目前不对屏蔽板再次进行结构优化,而采取在屏蔽板安装孔处增加软垫的方式减小共振风险。

5 结 语

本文设计了一款由EM,G-BOX,IPU,DCDC,OBC,HV-BOX,VCU,ACP,PUMP共9部分组成的多合一电驱动系统,该系统可实现性能的提升和成本的降低。该多合一电驱动系统及屏蔽板的静力学分析、扫频振动分析、随机振动分析、耐冲击分析、疲劳分析结果均满足要求。

参考文献

[1] 杜飞,姚舜才,王晓丹,等.基于三维有限元的混合励磁爪极电机仿真研究[J]. 微特电机,2019,47(1):44-48.

[2] 李翠萍,管正伟,丁秀翠,等.电动汽车用电机冷却系统设计及发展综述[J].微特电机,2019,47(1):82-86.

[3] 罗腾科.电动汽车用永磁同步电机设计优化及性能分析[D].重庆:重庆交通大学,2017.

[4] 钱华,陈辰,钱乐,等.一种新型密封结构电机[J].微特电机,2019,47(6):78-79,82.

[5] 黄丹.新能源汽车DC/DC变换器与电机驱动系统集成机理研究[D].柳州:广西科技大学,2017.

[6] 孙海涛.基于电驱动汽车再生制动系统的研究[D].天津:河北工业大学,2014.

[7] 王赫,杨立超,于海蒂,等.永磁同步电机结构设计和特性探讨[J].内燃机与配件,2018(20):94-96.

[8] 李文阳.浅谈新能源汽车的发展方向[J].东方企业文化,2012(19):134.

[9] 邱先文.混合动力电动汽车发展状况分析及前景研究[J].小型内燃机与车辆技术,2017,46(3):70-78,96.

[10] 么居标,宋建桐,吕江毅,等.基于CAN总线的电机控制器Bootloader开发[J].测控技术,2018,37(10):124-126,131.

[11] 董静,潘江如,苟春梅.关于新能源汽车的驱动电机系统设计与研究[J].科技风,2018(28):109.

[12] 林彬超.基于DSP的五相永磁同步电机驱动系统研究[D].合肥:安徽大学,2019.

[13] 谢天,周铁英,陈宇.一种双转子模态转换型超声波电动机的设计[J].微特电机,2009,37(10):18-21.

[14] 吕维,罗卫东,曹争光,等.超声波电动机定子振动模态及影响因素分析[J].微特电机,2010,38(5):29-30.

[15] 王家豪.新能源汽车车身的结构分析和试验[D].广州:华南理工大学,2013.

[16] 史忠震,张卫,陈强,等.直流电动机定子有限元模态分析[J].微特电机,2014,42(5):14-16.

[17] 段敏,郝亮,李卫民,等.车用交流发电机整机的模态分析与试验研究[J].微特电机,2016,44(9):23-25,32.

[18] 卢鹏,方明霞.基于模态综合法的永磁同步电机动力学分析[J].微特电机,2018,46(6):9-14.

[19] 张小波,贾金信,张芳.制冷离心机用高速永磁电动机转子强度设计[J].微特电机,2019,47(6):37-41.

[20] 李恒,高亚如.磁轭永磁振动发电机的设计与实验研究[J].微特电机,2019,47(6):42-44,48.

[21] 吴道俊.汽车悬架承载梁焊接结构疲劳分析[J].长沙理工大学学报(自然科学版),2019,16(1):79-84,110.

[22] 栾振,卢剑伟,赵方洲,等.汽车变速器齿轮疲劳寿命试验强化系数计算分析[J].农业装备与车辆工程,2019,57(2):9-13.

评论

加载更多