基于VSA 技术解决某商用车车桥难装的问题

0 前言

驱动桥是汽车传动系的最终传动部分,可分为非断开式和断开式两种形式。非断开式驱动桥也称整体式驱动桥,分别为采用钢板弹簧式非独立悬架和螺旋弹簧式非独立悬架。非断开式驱动桥由于具有结构简单、工作可靠,同时成本低廉且承载力大,防车身侧倾能力强的优点,且发动机前置后轴驱动形式能有效提高承载能力和车辆驱动爬坡能力,因而在各种货车、 客车等商用车中得到广泛应用。

1 前、后桥在生产中存在的问题

前桥前端装配到车身,安装工艺是先将车桥前端与车身前支架通过销轴连接,再上紧螺母。销孔为间隙配合,配合间隙不能偏大,否则行驶异响。下车体左右前支架安装孔、前桥左右钢板弹簧吊耳孔同轴度必须满足很高精度才能正常装配。但某项目在实际生产中,由于系统偏差积累,导致板簧销无法安装,影响生产效率和造成停线损失。

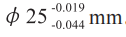

车桥前端与车身配合尺寸如图 1a 所示。

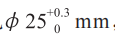

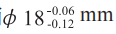

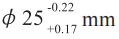

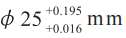

下车体前支架大孔与板簧销配合:孔 , 销

, 销 。

。

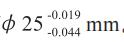

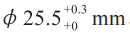

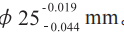

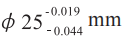

下车体前支架小孔与板簧销配合:孔 , 销

, 销 。

。

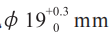

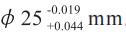

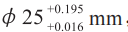

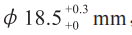

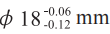

板簧销套孔与板簧销配合:孔 ,销

,销  。

。

前桥后端装配到车身,通过吊耳侧板及上下两个 销轴将钢板弹簧与车身支承座连接。吊耳孔、车身支承座孔、板簧衬套和板簧销为间隙配合,可包容一定的同轴度偏差,因此后端装不上的故障率相对前端低。

图1 前桥装配示意

后端与车身连接如图 1b 所示,前桥与下车体如图 1c 所示。

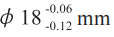

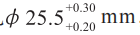

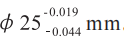

吊耳外侧板上、 下孔与板簧销配合:孔 ,销

,销  。

。

吊耳内侧板上、 下孔与板簧销配合:孔 ,销

,销 。

。

钢板弹簧上衬套与板簧销配合:孔 , 销

, 销 。

。

钢板弹簧下衬套与板簧销配合:孔 , 销

, 销 。

。

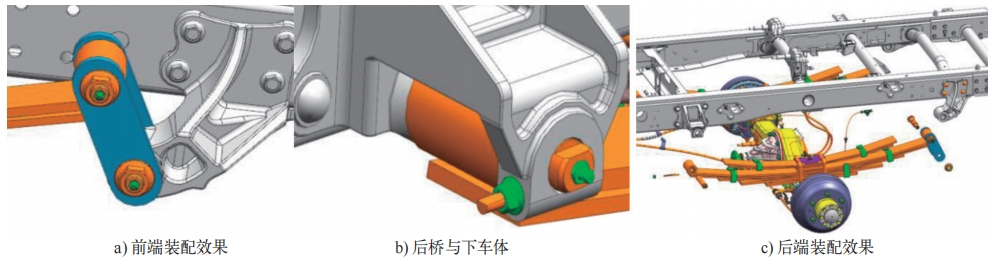

后桥前端装配到车身,安装工艺是先将车桥前端与 车身前支架通过销轴连接,再上紧防松螺母。左右大梁前支架安装孔、左右后钢板弹簧销套孔同轴度需要 控制在很高精度才能正常装配。但在实际生产中,尺寸链较长,系统偏差积累,导致板簧销无法安装。前端与车身连接如图 2a 所示。

图2 后桥装配示意

后钢板弹簧前支架孔与后板簧销配合:孔 ,销

,销 。

。

后钢板弹簧衬套孔与后板簧销配合:孔 ,销

,销 。

。

后桥后端装配到车身,它通过吊耳内外侧板及上下两个销轴将板簧与车身后支架连接。吊耳孔位、后支架、板簧衬套孔、板簧销为间隙配合,可包容一定的同轴度偏差。因此后端装不上的故障率相对前端低。 后端与车身连接如图 2b 所示,后端装配效果如图 2c 所 示。

后支架衬套孔与后板簧销配合:孔 , 销

, 销 。

。

吊耳外侧板上、 下孔与后板簧销配合:孔 ,销

,销  。

。

吊耳内侧板上、 下孔与后板簧销配合:孔 ,销

,销  。

。

2 利用 VSA 对前、后桥挡孔尺寸链设计校核

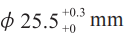

将前桥装至前车体上,根据尺寸链装配公差信息, 利用 VSA 软件进行三维建模与公差匹配。通过对车桥装配工艺的三维建模和尺寸分析仿真来优化系统的生产制造偏差和定位安装手段,预测当前设计和装配方案能否满足其尺寸关键参数要求,并分析和输出贡献因子,如图 3 所示。尺寸链计算结果:在数模设计状态, 挡孔概率为 99.90%,得出前位敏感因子有:

(1)前桥与车架前端装配点(钢板弹簧前端安装 孔位置度)。

(2)车架与前桥前端装配点(前支架安装孔位置度)。

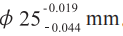

将后桥装至后车体上,根据尺寸链装配公差信 息,利用 VSA 软件进行建模与公差分析,如图 4 所示。尺寸链计算结果:在数模设计状态,挡孔概率为 99.999%。得出前位敏感因子有:

(1)后桥与车架前端装配点(钢板弹簧前端安装孔位置度)。

(2)车架与前桥前端装配点(后钢板弹簧前支架安装孔位置度)。

图3 前桥尺寸链核对

图4 后桥尺寸链核对

3 控制前桥装配的前位敏感因子

(1)前桥与车架前端装配点(钢板弹簧前端安装孔位置度)。

1)前桥左右钢板弹簧安装面面轮廓度控制

左、右钢板弹簧安装面的面轮廓度偏差过大,会影响到板簧左右前端吊耳孔的同轴度,需控制在 0.1 以内。因此,需要对前桥钢板弹簧座焊接及加工工艺优化: 左、右弹簧座为同一道工序焊接,焊接后再进行机加工精铣。在同一工序、一次完成两个安装面精铣,工艺上可以保证两个支架的面轮廓度≤ 0.1。提高了左右板簧前端安装孔 Z 向的同轴度。

2)优化钢板弹簧分装台定位

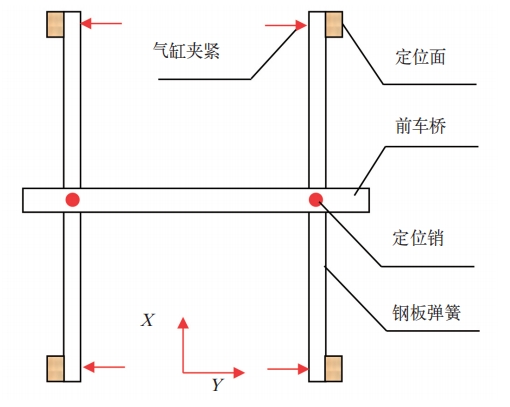

定位策略:板簧中部通过销孔定位,板簧前、后端 以外侧面定位,内侧气缸夹紧。再上紧 U 型螺栓,存在过定位,产生应力,从分装台出来后,尺寸发生变化, 不利于控制板簧前端安装孔同轴度。另外,在气缸夹紧力作用下,左右板簧 X 向往不同方向移位,导致板簧安装孔 X 向位置偏移,X 向定位不足。影响板簧前端安装孔 X 向同轴度。前桥钢板弹簧改善前分装台如图 5 所示。

图5 前桥钢板弹簧原分装台定位方式

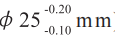

优化方案:对后桥分装台定位策略重新设计,增加 X 向定位销 ( 销 )。对板簧分装台前端增加 X 向定位销 + 圆锥体,通过气缸运动,完成锥销定位及夹紧。对夹紧机构动作及压力调整,降低后端气缸气压,确保前端锥销气缸先完成夹紧,后端气缸才充许夹紧。优先保证板簧前端安装孔的同轴度,改善后的后桥分装台如图 6a、图 6b 所示。

)。对板簧分装台前端增加 X 向定位销 + 圆锥体,通过气缸运动,完成锥销定位及夹紧。对夹紧机构动作及压力调整,降低后端气缸气压,确保前端锥销气缸先完成夹紧,后端气缸才充许夹紧。优先保证板簧前端安装孔的同轴度,改善后的后桥分装台如图 6a、图 6b 所示。

图6 前桥钢板弹簧分装台示意

3)优化钢板弹簧座中心定位孔与销的配合间隙

左右钢板弹簧主中部定位孔中心距公差为 ±2.0 mm,定位销直径 φ18.5 mm,孔直径 φ19 mm。 单边仅有 0.25 mm 间隙。钢板弹簧与前桥分装时,以 弹簧座定位孔定位,两定位孔距精度对左右板簧之间的距离有重要影响。左右弹簧座支架通过工装,在同一拼台上将两个支架焊接到前桥上,支架的位置度为 0.75 mm,当两定位孔距偏差≥ 0.5 mm,过定位产生应力,从分装台出来后,板簧的尺寸发生了变化,影响板簧前端安装孔的 X 向同轴度。

优化方案:将钢板弹簧座定位孔由原 φ19 mm 更改为 ,孔销配合间隙为 0.75 mm,包容弹簧 座两定位孔的偏差,避免过定位产生应力。

,孔销配合间隙为 0.75 mm,包容弹簧 座两定位孔的偏差,避免过定位产生应力。

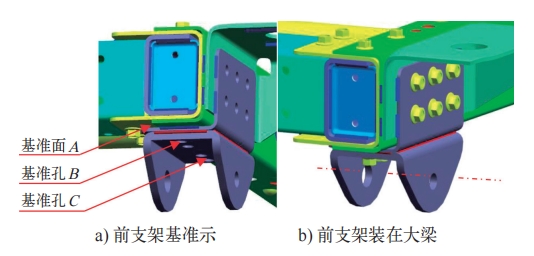

(2)车架与前桥前端装配点(前支架安装孔位置度)

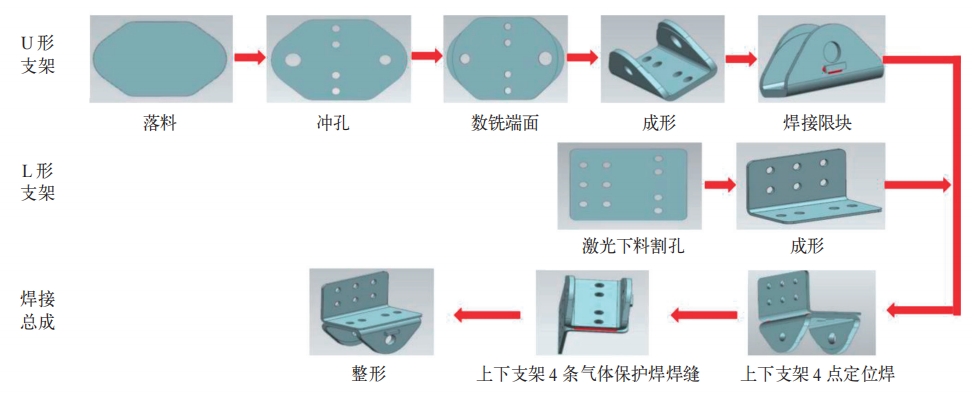

1)前支架安装孔同轴度控制影响前支架销孔位置度关键工序包括 U 形下支架 成型、L 形上支架成型、焊接总成四条气体保护焊焊缝及整形等工序。生产工艺如图 7 所示。

图7 前支架生产工艺

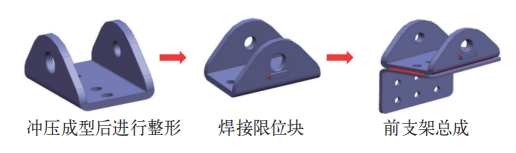

U 形下支架成型:开口不稳定,垂直度偏差,一次冲孔后再弯折,尺寸链变长,影响两销孔同轴度。L 型上支架成型:垂直度难以控制,安装到大梁上翻转,影响两销孔同轴度。焊接成总成:U 形开口整型工序,A 基准面(大梁配合底面)弯曲变形,工艺不合理,影响两销孔同轴度。 优化方案:针对 A 基准面超差问题,通过生产工艺优化。U 形下支架冲压成形→整形→与 L 形上支架焊接→前支架总成 ,避免总成整型导致 A 基准面弯曲变 形。优化后工艺如图 8 所示。为了缩短尺寸链,可以对焊接总成件增加一道工序,以 A 基准面为定位基准,对两销孔单独冲孔,保证两销孔同轴度。

图8 前支架优化后工艺

2)大梁 U 形开口尺寸控制

前支架固定到大梁上,A 基准面(与大梁配合底面) 对应的大梁安装面偏差,将影响前支架两销孔的 Z 向 同轴度。前支架基准面所对应的大梁有三层钣金,每层钣金都为 U 形结构。在弯曲成形工序,钣金出现回弹,导致开口尺寸不稳定,三层 U 型钣金配合出现离空。 将前支架固定到大梁后,A 基准面受大梁影响,发生 扭转,两销孔 Z 向同轴度有超差风险高。前支架与大梁装配如图 9 所示。

图9 前支架与大梁装配

前支架 B、C 基准孔对应的左右大梁安装孔 X 向 偏差,将影响左右前支架销孔 X 向同轴度。大梁安装 孔相对基准孔冲压成型后,它们 X 向位置度比较稳定。 在拼台上,可以通过优化调整基准孔对应的定位销, 就能保证左右前支架销孔 X 向同轴度,超差风险不高。

优化方案:针对大梁 U 形件开口尺寸不稳定,增加整形工序及整形模具限位块,控制它的垂直度、底部及顶部开口尺寸,以提升前支架销孔的同轴度。针对左右大梁安装孔 X 向差异,工艺上可以优化调整拼台定位销 X 向位置度,以控制 X 向同轴度。

4 控制后桥装配的前位敏感因子

(1)后桥与车架前端装配点(钢板弹簧前端安装 孔位置度)

前、后桥分装台定改进前的定位策略相同,因此 主要从以下几个方向进行优化。

1)优化钢板弹簧分装台定位

板簧分装台前端增加 X 向定位销 + 圆锥体。通过 气缸运动,完成锥销定位及夹紧。板簧分装台尾端增 加气缸行程限位块,长度为 72 mm。不完全约束板簧 尾端自由度,单边有 1.0 mm 间隙容差,避免过定位产 生应力。三坐标测量左右定位销同轴度、定位面的位 置度。同轴度、垂直度控制在 φ0.3 mm。

(2)车架与前桥前端装配点(前支架安装孔位置度)

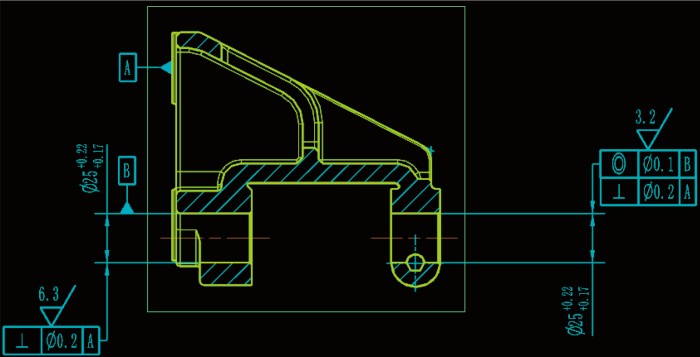

1)前支架安装孔同轴度控制

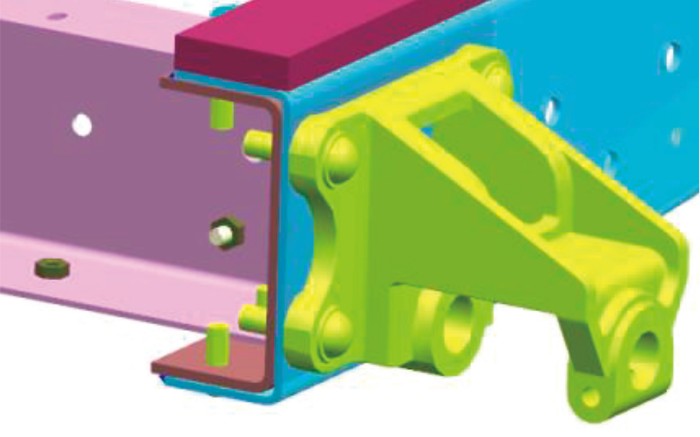

前支架机加工艺是先铣基准面 A,然后以 A 面为 基准,加工两个销孔,要求两个销孔的同轴度为 φ0.1 mm。 安装孔相对 A 基准面垂直度为 φ0.2 mm。机加工有能 力保证两孔的同轴度,对产品进行设变。后桥前支架 关键尺寸设计如图 10 所示。

图10 后桥前支架设计

2)大梁 U 形开口尺寸控制

前支架固定到大梁侧面,A 基准面(与大梁配合 侧面)对应的大梁安装面垂直度偏差,将影响前支架 两销孔的Z 向同轴度。可以通过优化调整拼台的定位面,就能保证左右大梁前支架安装面的垂直度,超差风险 不高。前支架装配如图 11 所示。

图11 前支架装配

5 结语

本文通过实际装配生产案例的分析解决,在新车型开发时提供了尺寸关联的关键问题解决方案。通过 VisVSA 对产品安装工艺的三维建模和数理统计仿真, 将关键尺寸提前预知,并优化生产偏差和定位安装策略,通过持续对 KPC 参数进行重点管理和控制,将不满足尺寸公差要求的产品结构提前分析优化和解决, 解决了项目开发的质量问题。此经验说明在早期对产品进行设变,工程师通过利用三维建模和数理统计仿真,可以提前分析和优化产品的尺寸质量和公差,改进质量降低成本,同时加速上市时间。使新产品快速投入市场,以高质量低成本提高市场竞争力。

参考文献

[1] 王聪伟 , 卞亚东 , 张晶 , 等 . 基于 Teamcenter VSA 的导引头安装精度分析 [J]. 导弹与航天运载技术 , 2020(5): 67-70.

[2] 蔡以涛 . 激光雷达安装角度偏差在 VSA 中的仿真 研究 [J]. 价值工程 , 2021.40(30): 163-165.

[3] 张争 , 曾心延 , 黄高翔 . 基于三维偏差分析技术的零 件尺寸优化 [J]. 装备制造技术 , 2017.6: 166-170, 196.

[4] 刘军 , 卢从坚 , 刘丽娜 , 等 . 车身地板制造偏差对 前轮定位参数的影响分析 [J]. 机械科学与技术 , 2017.36(10): 1598-1603, 1003-8728.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:秦贤芳 邓雄章,单位:上汽通用五菱汽车股份有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

特斯拉Model Y白车身分析

随着特斯拉在美国市场推出的FSD订阅服务,让特斯拉的自动驾驶功能推向了全新的商业模式,并在特斯拉FSD beta 9.0版本中,看到了纯视觉感知系统的强大,却忽视了特斯拉在传统制造工艺上的变革。其使用“一体压铸”的全新工艺,让传统车身的生产模式也会随着发生改变,不得不期待Cell to Chassis 底盘集成电芯的到来。

2025-03-11

-

一文读懂!新能源汽车充电口标准那些事儿

“在新能源汽车日益普及的当下,充电问题成为了众多车主关注的焦点。而充电口标准,看似不起眼,实则在新能源汽车的使用便利性、产业发展等方面起着至关重要的作用。今天,咱们就来深入聊聊新能源汽车充电口标准的那些事儿。

2025-03-10

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多