整车前部结构低成本设计方案研究

0 前言

整车配合质量逐渐成为关注重点,前部配合直面客户,尺寸配合质量决定了顾客第一感官印象。影响整车前部匹配的主要因素包括:产品的设计结构、零部件单品的制造精度、车身焊接的工序精度和工艺工装的加工制作水平等。产品的结构、定位策略和装配方式的不同,都会导致尺寸链环的不同。

目前车企多采用开放式前端设计,开放式前端的前舱的焊接总成是开口设计,即未装前保和防撞梁之前,整个前舱是不封闭的,这样操作工在总装车间装配前舱零件的时候可以直接走进前舱,安装时更为方便。但是这样会导致前照灯翼子板的安装支架无法布置在前舱钣金上,导致整个前端尺寸链增长,不利于尺寸匹配,需要在总装表调线增加更多的调整人员。

上汽通用汽车采用的封闭式前端设计,与开放式前端的主要差异是前舱焊装总成多了一个前端上横拉杆总成(Tie Bar),这个零件将左、右前轮罩和左、右前纵梁连接起来,与散热器总成一起组成封闭式的钣金结构,这样缩短了尺寸链,对尺寸调试更友好,而且更多的零件设计成车身焊接总成零件,相比设计成总装零件,单车成本更低。同时,上汽通用汽车采用成形冲孔工艺,该技术需要高精度在线测量数据作为名义值偏差补偿,依靠机器人精度对零件进行再加工,冲孔或者激光切孔。从根本上解决车身焊接尺寸链长的问题,同时减少后期尺寸调整人员,降低制造成本。

但是在近两年,进一步降本增效成为各大车企保证竞争力的一个重要课题,本文在上汽通用汽车封闭式前舱设计的基础上,深入研究在不同前部造型设计下既能满足尺寸匹配质量又能实现最低成本的设计方案。

1 不同造型下对尺寸匹配的要求

汽车前部的匹配零件主要有前盖、前照灯、翼子板和前保险杠这4个总成零件。按照前盖与其他3个零件的搭接形式,前部的造型主要分为屋檐式前盖和嵌入式前盖。

1.1 屋檐式前盖

屋檐式前盖的最前端超出前保险杠和前照灯边缘,使得前保险杠和前照灯看起来是被前盖遮蔽的,这样会使得前保险杠或和前照灯高低向尺寸不敏感。针对这种屋檐式前盖,高低向尺寸容差范围较大,需要将翼子板、前照灯和前保险杠的安装支架设计成高低可滑动,满足厂外批量尺寸调整即可,不需要在总装车间进行额外的在线尺寸调整。

1.2 嵌入式前盖

嵌入式前盖和前照灯没有匹配关系,仅在前部和前保险杠或是翼子板匹配,在侧面和翼子板匹配。嵌入式前盖的高低向调整不能只是厂外调整,否则一旦厂外零件尺寸出现波动,最终会导致前部匹配出现批量问题,导致大量整车需要进行返工处理。通常,嵌入式前盖需将前保险杠和前照灯的安装支架设计成螺接支架满足尺寸调整功能。

2 传统的前部结构设计方案

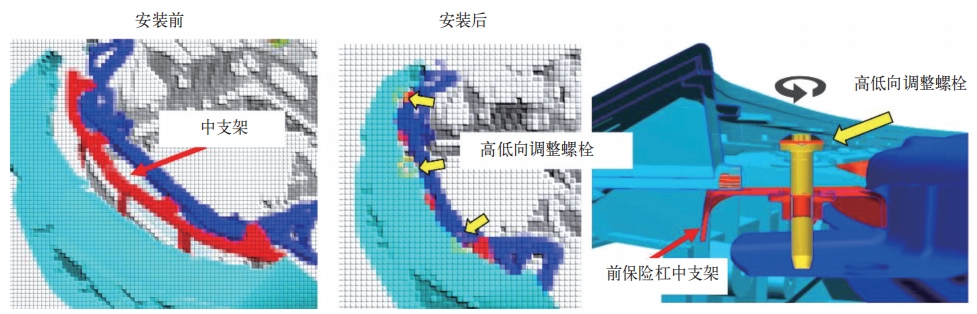

针对嵌入式前盖的设计,上汽通用汽车的传统策略要求在产品结构上和制造工艺上做应对措施来避免表调线增加大量非增值的尺寸调整工作。在产品结构上,在前保险杠与前舱钣金之间设计一个前保险杠中支架,作用是承托前保险杠并依托前保中支架对前保险杠和前照灯进行高低向调整,如图1所示。

图1 起到承托前保险杠和高低向调整功能的前保中支架

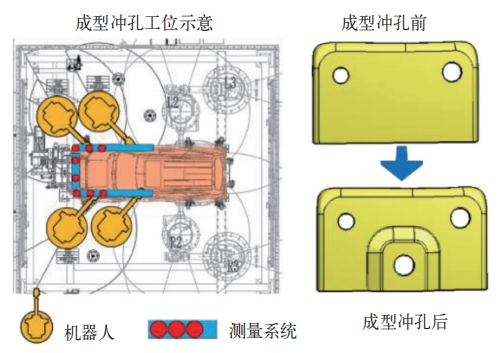

在制造工艺上,对翼子板、前照灯和前保险杠的安装支架使用成型冲孔工艺,如图2所示。根据视觉系统采集的整车尺寸数据,调整冲枪的成型高度和成型位置,最后依靠冲枪加工一个小平台使得翼子板、前照灯以及前保险杠安装支架都能有一个高低向精定位的安装平台,这样可以极大地保障前盖、翼子板、前照灯以及前保险杠的高低向尺寸。

图2 成型冲孔工艺说明

3 低成本的前部结构设计方案

在整车前部,除开前保险杠中支架一般有如下三类安装支架:前保险杠安装支架、翼子板安装支架和前照灯安装支架。如果这些安装支架能直接起到高低向调整和承托前保险杠的作用,那么就能够取消前保险杠中支架和成型冲孔工艺。

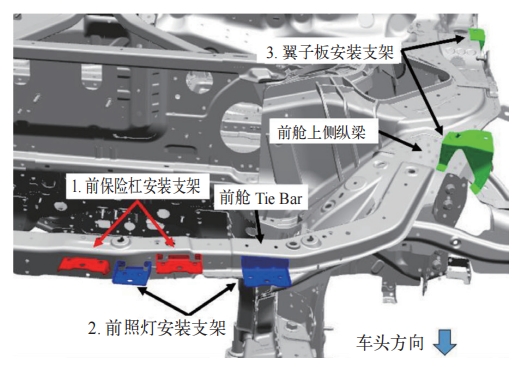

如图3所示为传统的前部安装支架设计(仅显示左侧支架,右侧支架对称布置),其中4个前保安装支架,2个前照灯安装支架焊接在前舱Tie Bar上。2个翼子板安装支架焊接在前舱上侧纵梁上。

图3 传统的前部安装支架设计

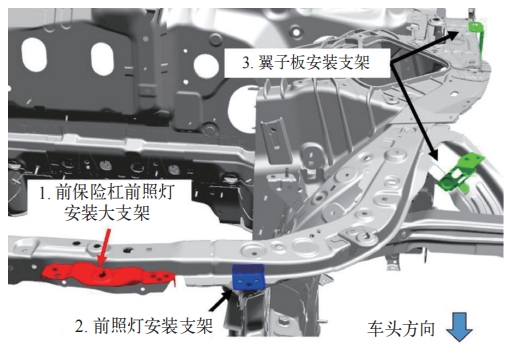

图4所示为取消前保险杠中支架和成型冲孔工艺之后的支架设计形式。

图4 取消前保险杠中支架和成型冲孔之后的支架设计

3.1 前保险杠安装支架

首先,前保险杠安装支架直接取代前保险杠中支架作为承托前保险杠的功能的前提是前保险杠离前舱钣金的距离足够近,这是由前保险杠和前盖分缝线的位置决定的,可以通过调整造型设计,将分缝线往车后移动,当其与前舱Tie Bar距离在150mm以内时,可以取消前保险杠中支架。

其次,在图3中,传统设计的前保险杠安装支架采用弧焊与前舱Tie Bar连接。但是在图4中,当尺寸更小的前保险杠安装支架替代大尺寸的前保险杠中支架去承担前保险杠高低向调整功能的时候,支架自身的定位精度就相当重要了,原本的弧焊连接容易使得前舱Tie Bar变形而导致支架的定位不准,又因为前保险杠安装支架是和前舱Tie Bar一起作为总成零件进厂焊装,因此前保险杠安装支架高低向调整的工作只能在厂外进行,这样导致尺寸调试的响应速度要慢很多,不满足高节拍工厂的调试需求。因此,为了缩短尺寸链和加快尺寸调试的响应速度,需将前保险杠安装支架改为螺栓打紧并在厂内用工装安装。

另外,前保险杠安装支架的打紧面需设计在前舱TieBar上,且安装螺栓的过孔半径需比螺栓大3mm,这样可以使得支架在安装时,可以通过增减工装垫片对支架的安装位置进行高低向3mm以内的调整。

3.2 前照灯安装支架

如图3所示,前照灯的高低向安装点有2个,其中一个安装点因为被两个前保险杠安装支架夹在中间,需要和前保险杠安装支架合并成一个大支架,另一个前照灯安装支架因为靠近整车侧面,高低向尺寸相对不敏感,继续沿用点焊工艺和前舱TieBar进行焊接,但是图3中的前照灯安装支架采用前后向和高低向两个方向进行焊接,这样使得前照灯安装支架无法在工装中进行高低向滑动,需要将高低方向的焊点取消,将支架与前舱Tie Bar高低向的匹配面设计出高低向3mm的设计间隙,以便在工装中进行高低向调整。

3.3 翼子板安装支架

如图3所示,翼子板的高低向安装点也有2个,两个安装支架均焊接在前舱上侧纵梁上并和其一起在厂外焊接为总成后进厂。靠车头的安装支架因为和前舱上侧纵梁是高低向焊接的,需要从一片式设计改为两片式焊接的设计,下半片和前舱上侧纵梁高低向焊接,这样就可以在焊接工装中进行高低向调整了,如图4所示。翼子板和前照灯一样,由于在整车偏侧面的位置,因此在高低向调整需求并不大,不需要做成螺接支架厂内安装。

4 结语

对于整车前部结构设计来说,应尽可能用更少的钣金并使用更经济的制造工艺,从而达到降本的目的。本文论述了一种针对封闭式前舱的低成本设计方法,通过钣金结构优化替代视觉引导的成形冲孔工艺,从而可以为工厂节省千万级的设备投资。同时取消了3kg左右的前保险杠中支架,让前保险杠能直接搭接在前舱钣金上,也实现了单车成本的显著降低。

参考文献

[1] 夏超群.汽车前照灯定位方案设计研究[J].研究与探索·工艺与技术,2018(7):158-159.

[2] 王洪涛,夏文科,陈正.基于3DCS的某朝天缝车型前保与机盖间隙的方案对比分析[J].研究与开发,2022(7):58-61.

[3]何学峰,唐立宇,王鹏.汽车前部安装在线冲孔研究[J].时代汽车,2019,(11):85-86.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:李亚庭 张琦 王立影,单位:上汽通用汽车有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多